旭サナック株式会社により出願された特許

151 - 160 / 194

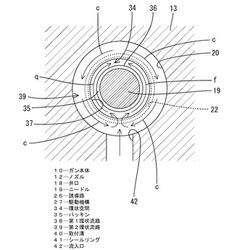

塗装ガン

【課題】パッキン及びその近傍を効率良く洗浄できるようにする。

【解決手段】流入口42から第1環状流路38に流入した洗浄液は、二手に分かれて第1環状流路38内を流れ、流入口42と反対側で合流し、後方へ転向して第2環状流路39内を二手に分かれて流れ、流入口42の近傍で合流し、流入口42から流入する洗浄液と衝突して後方へ転向し、環状空間34内を二手に分かれて流れる。この環状空間34内にはパッキン35が設けられているので、パッキン35とその近傍に付着している被除去物は、確実に除去される。

(もっと読む)

二液混合塗料の供給装置及び方法

【課題】共用流路に交互に投入された2つの液体を効率良く撹拌する。

【解決手段】共用供給路12の上流端からスタティックミキサ14に至る長さP(cm)、即ち主剤Aと硬化剤Bを径方向に分配するための長さとして、主剤Aと硬化剤Bの1サイクルの投入合計量SIV(cm3 )と、共用供給路12の平均半径R(cm)とに基づいた次式

P=(0.6×SIV+5)/R2

で求められた寸法又はそれよりも長い寸法を確保しているので、スタティックミキサ14に流入する時点で主剤Aと硬化剤Bが十分に分配され、スタティックミキサ14による撹拌効率が向上する。

(もっと読む)

ドライアイス洗浄装置

【課題】洗浄室内を水分の少ない炭酸ガスに置換することで、ドライアイスによる洗浄時の結露や凍結を防止でき、また、炭酸ガスを有効に利用できるドライアイス洗浄装置を提供する。

【解決手段】ワーク2を洗浄室1内に投入した状態で、洗浄室1内を真空ポンプ12により真空引きし、注入ノズル11から炭酸ガスを注入し、洗浄室1内を炭酸ガスに置換する。洗浄ノズル3から液化炭酸ガスを噴出させ、粉末状のドライアイスによりワーク2の洗浄を行なう。洗浄後、洗浄室1内の炭酸ガスを回収装置13により回収し、フィルタ14を通して再液化装置15により液化し、再液化用ボンベ16に貯蔵する。再液化用ボンベ16に貯蔵した液化炭酸ガスを、置換用ガス及び洗浄用に再利用する。

(もっと読む)

静電塗装用ガン

【課題】安全性を向上することができると共に塗着効率を向上することができ、エアキャップに塗料が付着することを抑制することができる静電塗装用スプレーガンを提供する。

【解決手段】塗料を圧縮空気で霧化すると共に帯電させることにより被塗物に塗着させる静電塗装用スプレーガン1は、バレル(銃身)2、塗料を帯電させるための直流高電圧を発生するカスケード(高電圧発生手段)4、該バレル2の前端部に取付けられたエアキャップ32、及び接地されたピン電極27を具備するとともに、エアキャップ32又はその取付部材たるリテイニングナット34に設けられ、カスケード4が発生した高電圧が供給される、前記ピン電極27を中心とする環状の電極7を備えて構成されている。

(もっと読む)

ワーク洗浄方法及びワーク洗浄システム

【課題】ドライアイスによりワークを洗浄するものにおいて、ワークの洗浄を効率よく行なうことができると共に、ワークに結露が発生することを防止する。

【解決手段】まず、洗浄室1及び後室3の室内を、真空ポンプ12及び炭酸ガス注入装置13により水分の少ない炭酸ガスに置換して低露点環境にしておく。次に、前室2内にワーク20を投入した後、前室2も低露点環境にする(洗浄前工程)。次に、前室2のワーク20を洗浄室1へ移動させ、洗浄ノズル16から噴出される粉末状のドライアイスによりワーク20を洗浄する(洗浄工程)。このとき、前室2では次のワーク20に対する洗浄前工程を行なっておく。次に、洗浄後のワーク20を後室3へ移動させ、ここでヒータ22によりワーク20を加温した後、搬出し、後室3を再び低露点環境にする(洗浄後工程)。このとき、洗浄室1では、次のワーク20に対する洗浄工程を行なっておく。

(もっと読む)

塗装用ポールガン

【課題】ポールを必要な強度を確保しながら軽量化が図り得る複合構成とすることによって、長いポールを採用でき高所に対する塗装作業でも作業効率よく行なうことができる塗装用ポールガンを提供する。

【解決手段】塗料圧送ホース4が接続され引き金3を備えた把持体1と、塗料を吐出するノズルヘッド8との間を中空のポール5を介して連結したものにおいて、前記ポール5は、内側に配したアルミニウム製の内筒と、該内筒の外周面に密着固定されたFRP等の強化プラスチック層とからなる複合構成とする。

(もっと読む)

送液ポンプ、フィルタハウジング、バルブ、スプレーノズル、及びこれらを備えたスプレー装置

【課題】送液される液体の汚染を抑制できる送液ポンプ、フィルタハウジング、バルブ、スプレーノズル、及びこれらを備えたスプレー装置を提供する。

【解決手段】略円筒状のシリンダ12と、シリンダに嵌合するピストン14を備えた送液ポンプ10である。送液ポンプ10における送液圧力が1MPa以上50MPa以下であって、接液部分の略全面が樹脂材料又はセラミックス材料で形成されている。

(もっと読む)

水性二液ウレタン塗料の供給方法

【課題】 水性二液ウレタン塗装において塗装を中断している間に主剤と硬化剤が硬化するのを防止する。

【解決手段】 主剤と硬化剤を交互に共用供給路11に投入し、スタティックミキサ13(混合装置)で混合して得られた水性二液ウレタン塗料を塗装ガン14に供給する。塗装を中断するときは、主剤を共用供給路11に投入し終えた時点で、塗装ガン14に対する塗料の供給を停止する。塗料の供給停止状態では、停止直前に共用供給路11に最後に投入されたのが主剤であることから、共用供給路11内は主剤によって占められ、少量の主剤と大量の硬化剤が接触したまで停滞することがなく、主剤と硬化剤が短時間で硬化することが防止される。

(もっと読む)

水性二液ウレタン塗料の供給装置及び方法

【課題】 水性二液ウレタン塗装において塗装が中断している間に主剤と硬化剤が硬化するのを防止する。

【解決手段】 主剤用供給路の下流端と硬化剤用供給路の下流端を共用供給路に接続し、共用供給路の上流端に、主剤の供給と硬化剤の供給が停止した状態においても撹拌動作を継続可能な撹拌装置を設けた。主剤の供給と硬化剤の供給が停止したときに、共用供給路の上流端において少量の主剤と大量の硬化剤が混在した状態になっても、共用供給路の上流端では撹拌装置に作動によって主剤と硬化剤が撹拌されるので、少量の主剤と大量の硬化剤が接触したまで停滞することがなく、主剤との硬化剤が短時間で硬化してしまうことが防止される。

(もっと読む)

塗装ローラを用いた塗装方法及び装置、ローラ塗装の塗装条件設定方法及び装置

【課題】 塗装ローラのスリップを防止する。

【解決手段】 塗装ローラ30と被塗面41との摩擦抵抗がスリップの原因の1つであって、その摩擦抵抗が被塗面上における塗料の塗布量と塗料の粘度の影響を受けるとともに、摩擦抵抗と移動速度との関係もスリップ発生の原因となり得る、との知見に基づき、形成すべき塗膜の膜厚と、塗料の粘度と、被塗面における塗装ローラ30との接触幅とに基づいて、塗装ローラ30の移動速度及び塗装ローラ30に供給する塗料の単位時間当たりの流量を設定した。これにより、スリップの原因となる条件に応じた適切な速度で塗装ローラ30を移動させることで、塗装ローラ30をスリップさせることなく所望の膜厚の塗膜を形成することができる。

(もっと読む)

151 - 160 / 194

[ Back to top ]