エス・エム・エス・ジーマーク・アクチエンゲゼルシャフトにより出願された特許

211 - 220 / 320

支承部内の油をリサイクルするための方法

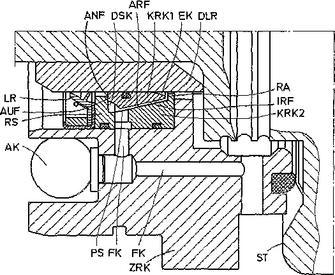

ロール胴(WB)の側面(ST)の領域および軸受内蔵材(LES)の軸受内に支承された圧延機ロール(W)のネック(WZ)の外周面の領域から油をリサイクルするための装置であって、軸受部材とロール胴(WB)の側面(ST)の間に設けられたシール軸受レース(DLR)は、ロールネック(WZ)上に取付けられている。シール軸受レース(DLR)の外側面に、円筒形の内側面を備え、シール軸受レースに抗してシールされた、外側円錐形面を備えた第一円錐環状体(KRK1)が配置されており、この円錐形面の傾斜部が、ロール軸線(x−x)へ向かう方向に延びている。軸受ケーシング内で不動に設けられ、第一円錐環状体(KRK1)の外側円錐形面と間隔をおいて相対している外側円錐形面を備えた第二円錐環状体(KRK2)は、この外側円錐形面と共にロール胴側面(ST)からの油を移送する液圧式ポンプ間隙(PS)を形成する。  (もっと読む)

(もっと読む)

拡張収縮可能なコイラーマンドレル

【課題】

経済的且つ生態学的利点に優れたマンドレルの改良された潤滑を達成されること。

【解決手段】

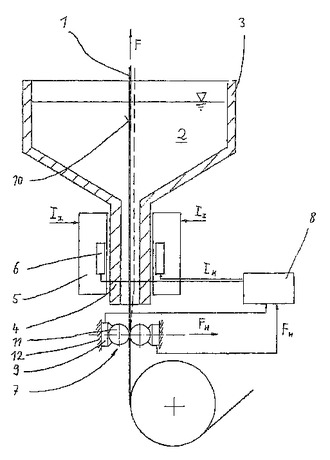

この発明は、外周に少なくとも一つの楔面(3)を有する回転可能に支承されたコイラーマンドレル軸(2)と、外周に特に金属ストリップ用巻付け面(5)を有し、巻付け面(5)から反対を向いた端領域(6)にはコイラーマンドレル軸(2)の楔面(3)と共働する少なくとも一つの反対楔面(7)を有する多数の共働するセグメント(4)と、コイラーマンドレル軸(2)に対してその軸線方向にセグメント(4)を移動させる手段(8)と、潤滑剤、特に潤滑グリースをコイラーマンドレル(1)内の箇所(10)に案内され、潤滑を必要とする導管システム(9)とを有する金属ストリップを巻付ける拡張収縮可能なコイラーマンドレル(1)において、導管システム(9)が潤滑剤ポンプ(11)と接続しており、この際にこの潤滑剤ポンプ(11)がポンプ過程を実施する操作要素(12)を有し、潤滑剤ポンプ(11)がセグメント(4)を移動させる手段(8)或いはコイラーマンドレル軸(2)と、そして操作要素(12)が両要素(2、8)の他方に、セグメント(4)を移動させる手段(8)の操作の際にポンプ過程が実施される形式に接続されている。  (もっと読む)

(もっと読む)

金属バンドの溶融浸漬鍍金方法及び装置

この発明は、金属バンド(1)が垂直方向に向かって溶融した鍍金用金属(2)を収容する容器(3)とその前に接続された誘導路(4)とを通過して行き、鍍金用金属(2)を容器(3)内に留めて置くために、金属バンド(1)の両側に配置された少なくとも二つのインダクター(5)を用いて、誘導路(4)の領域に電磁界を発生させるとともに、金属バンド(1)を誘導路(4)の中心位置で安定化させるために、インダクター(5)の電磁気的な励起を変化させるか、金属バンド(1)の両側に配置された少なくとも二つの補正用コイル(6)を用いて、インダクター(5)の電磁界に重畳する電磁界を発生させるか、その両方を行う、金属バンド(1)、特に鋼板の溶融浸漬鍍金方法に関する。この発明では、金属バンドの中心位置への制御を擾乱に強い形で実現するために、誘導路(4)の中心位置での金属バンドの安定化は、a)金属バンド(1)が中心位置からずれた場合に金属バンドが力検出素子(7)に及ぼす水平方向に作用する力(FH )を測定する措置と、b)金属バンド(1)を誘導路(4)の中心位置に保持するように、測定した力(FH )に従って、インダクター(5)の誘導用電流(II )及び/又は補正コイル(6)の誘導用電流(IK )を調整する措置との閉じた制御系にもとづく一連の措置によって行われるものと規定する。更に、この発明は、金属バンドの溶融浸漬鍍金装置に関する。  (もっと読む)

(もっと読む)

ストリップのデスケールをするための方法及び装置

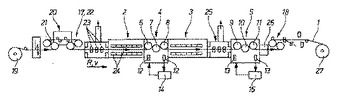

本発明は、ストリップにプラズマデスケールを受けさせる少なくとも1つのプラズマデスケール装置(2,3)を通してストリップ(1)を移送方向(R)に案内する、ストリップ(1)の、特に標準鋼から成る熱間圧延ストリップ又はオーステナイト系又はフェライト系ステンレス鋼から成る熱間又は冷間圧延ストリップのデスケールをするための方法及び装置に関して、このようなストリップの製造を改善するために、冷却装置(4,5)の後でストリップ(1)が一定の温度を備えるように、ストリップ(1)が少なくとも1つのプラズマデスケール装置(2,3)内でのプラズマデスケールに続いて冷却装置(4,5)内で調整冷却を受けることを特徴とする。更に、本発明は、方法に関して、プラズマデスケールによる加熱を利用してストリップがプラズマデスケールの後に被覆金属によるコーティングを受けることを特徴とする。  (もっと読む)

(もっと読む)

圧延機、特に熱間作動のためのエッジングミル

【解決手段】 圧延機、特に熱間作動のためのエッジングミルは、中心軸線5でもって垂直方向に配設された、相対して圧下可能なロール3;4の対体を有しており、これらロールが、リンク軸6;7を用いて、少なくとも1つの回転駆動装置8に接続されている。比較的に有利な圧下特性を、比較的に僅かの移動される質量の場合に達成すること、摩擦力を低減すること、および、比較的に良好な梃子運動の挙動を達成することのために、両方のロール3;4のための回転駆動装置8が、工場フロア2の下方で固定式に配設されており、且つ、それぞれ1つの固定式の伝動機構9と、および、それぞれに、リンク軸6;7と駆動的に結合されていることが提案される。  (もっと読む)

(もっと読む)

連続鋳造鋳型を製造するための方法と連続鋳造鋳型

本発明は、鋳型の規定通りの利用時に溶融液状の材料と接触する少なくとも1つの表面(2)が機械加工された連続鋳造鋳型(1)を製造するための方法に関する。鋳型に渡り熱流の一様な分布を得るために、本発明では、鋳型(1)の表面(2)を形成する際の最後の作業ステップとして、表面の異方性を発生させる機械加工を実施する。更に、本発明は、連続鋳造鋳型に関する。  (もっと読む)

(もっと読む)

マンガン含有量の多い軽量鋼を製造するための方法及び設備

従来技術では、様々な理由から、連続鋳造法によってマンガン(Mn)、アルミニウム(Al)及びケイ素(Si)の含有量が多く、TWIP(双晶誘起塑性)特性を持つ鋼鉄を製造することは難しい、或いは不可能と考えられている。その理由は、Mnの強いミクロ偏析に対して、凝固時におけるストランド凝固殻の強度が小さい、低い温度での大きな強度、鋼鉄内のアルミニウムと鋳造用粉末との反応、マクロ偏析、周縁領域での合金元素の密度低下、及びあと押し炉でブルームを再加熱する際の粒界の酸化等である。そのため、この発明では、15〜27%のMn、1〜6%のAl、1〜6%のSi、0.8%以下の炭素及び残りを鉄と微量元素とする所定の化学的な組成を持つ軽量鋼を、順番に配置した工程にもとづき、薄いブルーム(d≦120mm)の鋳造機(1)で、好適な鋳造用粉末を用いて鋳造し、凝固に続いて直ぐに、連続したストランド(2)からブルーム(3)を分割し、作業過程内の中間炉(4)で温度の均等化を行い、その次に、その後冷却すること無く直ぐにブルーム(3)を熱間圧延することを提案する。  (もっと読む)

(もっと読む)

ストリップを洗浄するための方法と装置

本発明は、ストリップ(1)を洗浄するための方法に関する。ストリップの洗浄を改善するために、本発明によれば、ストリップ(1)は、先ず、洗浄装置(3)の第1の領域(2)で少なくとも1つの液体噴射による第1の高圧洗浄(4)を受け、ストリップ(1)は、これに続き、洗浄装置(3)の第2の領域(5)で、液体で満たされた容器にストリップ(1)が通されることで超音波洗浄(6)を受ける。更に、本発明は、ストリップを洗浄するための装置に関する。  (もっと読む)

(もっと読む)

金属板、特に鋼板の溶融めっきコーティング方法及び装置

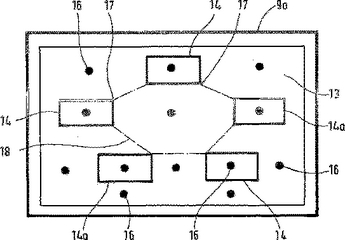

金属板(1)、特に鋼板(1a)の溶融めっきコーティング方法であって、金属板(1)をコーティング設備(4)内を通過させ、その際コーティング金属(3)をコーティングし、移送路(8)を下方に対して封止するシーリング電磁界(13)で金属板(1)を移送路(8)の中心に保持し、横方向に対して補正電磁界(14)による強磁性引力で対抗する形で金属板(1)を移送する方法である。任意のシーリング電磁界(13)を使用する際に、それに適合した横方向のシーリングを選定するために、シーリング電磁界(13)を進行波電磁界(10)、封止電磁界(11)、或いはポンピング電磁界(12)として実現するともに、複数の補正電磁界(14)を所定の構造で分散して配置し、その位置と数を少なくとも金属板(1)の様々な幅段階に応じて個別に決めることを提示する。  (もっと読む)

(もっと読む)

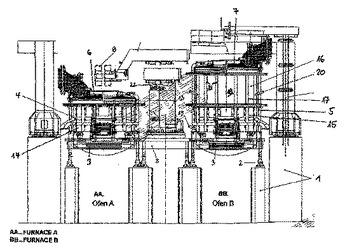

金属装入物質又は金属含有装入物質を溶解するための炉装置及び方法

主に2次エネルギーによって溶解プロセスを実施するためにカバー(6)を有する電極装置が炉(A,B)の容器下部(14,15)に旋回可能に取付け可能である、金属装入物質又は金属含有装入物質を溶解するための炉装置において、効率を向上させるために、 電極装置の旋回取外し時に、予備溶解容器(16)を構成するために容器下部(14,15)に容器上部(17)が旋回可能に取付け可能であり、この容器上部が、容器下部(14,15)の容器壁を本質的に上に向かって延長する容器壁(18)並びにカバー(7)を有する。  (もっと読む)

(もっと読む)

211 - 220 / 320

[ Back to top ]