フタバ産業株式会社により出願された特許

81 - 90 / 110

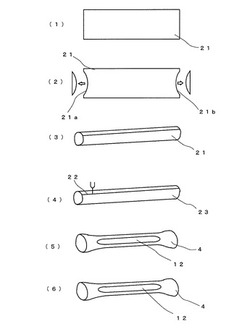

トーションビーム式サスペンション及びその製造方法

【課題】製造が容易なトーションビームを得る。

【解決手段】トーションビーム4は、加熱硬化用熱延鋼板からトーションビーム4に応じたブランク21を形成し、ブランク21の両端を端末成形した後、ブランク21をプレス成形によりパイプ状に成形すると共に、ブランク21の突き合わせ箇所を溶接してパイプ23に形成する。その後、プレス成形によりパイプ32の軸方向の中間をパイプ23の径方向内側に潰して凹部12を形成すると共に、溶接によるビード22は凹部12の外側に配置し、プレス成形後に焼鈍した。

(もっと読む)

鋳鉄とステンレス鋼との溶接に用いる溶接ワイヤ

【課題】 溶接金属の耐割れ性を高めることができる安価な鋳鉄とステンレス鋼との溶接に用いる溶接ワイヤを提供する。

【解決手段】 重量%で、C:0.1〜0.8%、Si:0.4〜2.0%、Mn:0.4〜4.0%、P:0.04%以下、S:0.03%以下、Ni:20.0〜40.0%、Cr:10.0〜40.0%、Nb:0.5〜4.0%、残部がFe及び不可避不純物から構成する。

(もっと読む)

ナット供給装置

【課題】 従来よりもコンパクトでかつコストを抑えることが可能なナット供給装置の提供を目的とする。

【解決手段】 本実施形態のナット供給装置20によれば、エアシリンダ55によりナットホルダ30が直動ガイドベース40に沿って直動し、溶接電極11,12の間の溶接空間R2に側方から進退する過程で、ナットホルダ30から突出した倣い突部52が、固定ベース21に設けられたガイド板60に倣いながら移動する。すると、直動ガイドベース40が固定ベース21に対して上下に傾動し、これに伴ってナットホルダ30も上下動する。つまり、1つのエアシリンダ55により、ナットホルダ30を溶接空間R2に進退及び上下動させることができるので、従来のナット供給装置のように複数の駆動源によりナットホルダを移動させるものに比較して、部品点数が削減され低コスト化及びコンパクト化が図られる。

(もっと読む)

内燃機関用マフラの製造方法

【課題】重量の増加を抑制すると共に、放射音低減、サポート取付が容易な内燃機関用マフラの製造方法を得る。

【解決手段】板材を巻いて形成したアウタシェル2内をセパレータ8,10により仕切って複数の部屋を形成する。その際、セパレータ8,10毎に分割され、かつ、巻数に応じた長さが異なる、あるいは板厚が異なる板材40,42,44を巻いて複数の第1〜第3アウタシェル30,32,34を形成する。そして、筒部8a,10aを形成したセパレータ8,10の筒部8a,10aを第1〜第3アウタシェル30,32,34の端に挿入し、第1〜第3アウタシェル30,32,34と筒部8a,10aとを重ね合わせ溶接して、板材40,42,44が異なる複数の第1〜第3アウタシェル30,32,34をセパレータ8,10を介して結合する。

(もっと読む)

内燃機関用マフラ

【課題】狭いスペースに配置できる開閉弁を備えた内燃機関用マフラを得る。

【解決手段】アウタシェル1内を複数のセパレータ6,8により複数の部屋10,12,14に仕切り、内燃機関から排出される排気が導入されるインレットパイプ16と、排気を排出するアウトレットパイプ18とを備える。支持軸30の廻りに揺動可能に支持された弁体36を有する開閉弁24を備え、開閉弁24の開閉により、インレットパイプ16からアウトレットパイプ18に至る排気通路を切り換える。両パイプ16,18とに側孔26,28を形成すると共に、両パイプ16,18とを平行に配置し、支持軸30は両パイプ16,18の間に平行に配置され、開閉弁24は弁体36の揺動により側孔26,28の両方を開閉可能に形成されている。開閉弁24はセパレータ6,8の間に配置されると共に、支持軸30の両端が両セパレータ6,8に支持される。

(もっと読む)

衝撃吸収装置

【課題】構造が簡単で、部品点数が少なく、塑性変形した際の空間が小さくなる衝撃吸収装置を得る。

【解決手段】貫通孔8を形成した取付板6と、先端側がバンパー10側に固定された筒部16を備えると共に、サイドメンバ1側に円弧部20を介して径方向に曲げて一体に形成したフランジ部18を備える筒体14とを有する。貫通孔8の内径は筒部16の外径よりも大きく形成し、かつ、貫通孔8と同軸上に配置した筒体14をフランジ部18を介して取付板6に固定すると共に、取付板6をサイドメンバ1に取り付けた。筒部16は円弧部20に連接して形成されたテーパ部22を有し、貫通孔8のフランジ部18側には、面取り部26を設けた。

(もっと読む)

車両用マフラの製造方法

【課題】水分によるアウタシェルの変形を防止すると共に、放射音を低減できる車両用マフラの製造方法を得る。

【解決手段】板材21に板材21の巻始め端21aから巻き方向に沿ってビード16,18をアウタシェル1の外側に突き出して形成する。両ビード16,18の断面形状は凸状になるように形成する。次に、板材21を少なくとも二重に巻いて、板材21を変形させながらビード16,18に沿った隙間28を形成する。隙間28を形成した後、ビード16,18上を溶接するとよい。ビート16,18の長さは一巻きの長さよりも短く、隙間28は板材21の巻始め端21aに開口している。

(もっと読む)

フューエルインレット及びその製造方法

【課題】引張力に対しても、また、曲げ力に対して十分な強度を有するフューエルインレットを得る。

【解決手段】燃料を燃料タンクに導くインレットパイプ2と、燃料を注入する際に燃料タンクからインレットパイプ2の先端側に空気を抜くブリーザチューブ4とを備える。インレットパイプ2の先端側に設けた接続孔14の周囲に、インレットパイプ2の径方向外側に向かって立設した筒部16を有すると共に、筒部16からインレットパイプ2の内部に挿入したブリーザチューブ4の先端に拡径部18を設け、インレットパイプ2とブリーザチューブ4とをロー付けした。拡径部18は、先端に向かって徐々に拡径するテーパ状に形成した。

(もっと読む)

冷却システム、及び、自動車

【課題】エンジンの廃熱を利用する場合に、従来よりも簡単な構造で冷却対象物を冷却できるようにした冷却システムを提供する。

【解決手段】エンジン10に接続される排気管12と、当該排気管12に接続され内部に作動流体を有するループ管20と、当該ループ管20内に設けられる第一の熱交換装置3及び第二の熱交換装置4とを具備してなるもので、前記排気管12の熱を前記第一の熱交換装置3側に入力することによってループ管20内に自励の音波を発生させ、当該音波を前記第二の熱交換装置4側に伝達させることによって第二の熱交換装置4で熱エネルギーに変換して車載の冷却対象物を冷却する。

(もっと読む)

内燃機関用マフラ

【課題】より大きな消音効果が得られると共に、小型化が可能な内燃機関用マフラを得る。

【解決手段】内部をセパレータ6,8,10により共鳴室12と第1〜第3拡張室14,16,18とに仕切る。内燃機関から排出される排気ガスが導入されるインレットパイプ20を共鳴室12に開口すると共に、第1拡張室14内のインレットパイプ20に貫通孔22を形成する。セパレータ6,8を貫通して共鳴室12と第2拡張室16とを連通するインナパイプ26を備えると共に、第2拡張室16側のインナパイプ26の開口端に排気ガス圧力に応じて開閉する開閉弁28を設ける。第2拡張室16内のインナパイプ26に貫通孔34を形成する。インナパイプ26の共鳴室12への開口端から貫通孔34までの距離L2は、インレットパイプ20の共鳴室12への開口端から貫通孔22までの距離L1より短い。

(もっと読む)

81 - 90 / 110

[ Back to top ]