Fターム[2G047AB08]の内容

超音波による材料の調査、分析 (29,493) | 調査、分析対象の形状、構造 (1,267) | 溶接部、接着部 (323) | 電縫管(シームパイプ)の溶接部 (26)

Fターム[2G047AB08]に分類される特許

1 - 20 / 26

溶接鋼管の超音波探傷方法

【課題】溶接鋼管の溶接部を溶接鋼管の全長にわたって精度よく超音波探傷することのできる溶接鋼管の超音波探傷方法を提供する。

【解決手段】溶接鋼管1を水平に支持する鋼管支持台4と、鋼管支持台の上方に配置された超音波プローブ5と、超音波プローブを上下方向に昇降駆動するプローブ昇降機構6と、プローブ昇降機構と一体に超音波プローブを溶接鋼管の軸方向に移送するプローブ移送機構7と、超音波プローブのプローブ位置を検出するプローブ位置検出装置8と、プローブ位置検出装置により検出されたプローブ位置から溶接鋼管の両端部までの距離を演算する演算装置9と、演算装置により算出された距離を比較して溶接鋼管の両端部のうち超音波プローブまでの距離が近いほうの鋼管端部に向かう方向を初期探傷方向として設定する初期探傷方向設定装置10とを備えた超音波探傷装置3を用いて溶接鋼管を超音波探傷する。

(もっと読む)

溶接欠陥検出システム及び電縫鋼管の製造方法並びに溶接製品

【課題】従来の欠陥検出技術では電縫溶接部の欠陥を十分に検出できるまでには至っておらず、機械的特性の劣化した局部を含む電縫鋼管が製品に混入する場合があるという事態を防ぎ難い。

【解決手段】溶接施工時の溶接部を対象とし、該対象の発光状態をスパークセンサ12で撮像し、該撮像した画像からスパークを判定し、次いで前記対象の輝度をDSセンサ10で画像信号として捉えて監視するとともに、前記監視後の溶接部をアレイ探触子を用いた超音波探傷装置(アレイUT)11で検査する溶接欠陥検出システムである。

(もっと読む)

電縫鋼管の溶接欠陥の検出システム及び電縫鋼管

【課題】電縫鋼管溶接部に稀に発生する管体表面近傍の50μm前後の微小な溶接欠陥を検出し、かかる微小な溶接欠陥を有する電縫鋼管が製品の中に稀に混入する事態を防ぐ。

【解決手段】帯材を管状に成形して形成したV字状ギャップの縁部同士を連続的に溶接して製造される電縫鋼管の前記溶接の際に生じる溶接欠陥を検出するための、電縫鋼管の溶接欠陥の検出システムであって、溶接後ビード切削前の間に溶接部の輝度を輝度センサ10で監視し、その後、前記ビード切削よりも下流側で、溶接部をアレイ探触子を用いた超音波探傷装置11で検査する。

(もっと読む)

溶接欠陥検出方法及び電縫鋼管の製造方法並びに溶接製品

【課題】溶接欠陥に起因する溶接部機械特性低下部を、確実且つ過不足なく検出でき、これらの部分を切除した溶接製品を得、溶接製品の信頼性を格段に向上させる。

【解決手段】溶接施工時の溶接部を対象とし、該対象の発光状態をスパークセンサ12で撮像し、該撮像した画像からスパークを判定するスパーク判定工程と、次いで前記対象の輝度をDSセンサ10で画像信号として捉えて監視する輝度監視工程とを備え、更に前記監視工程後の溶接部をアレイ探触子を用いた超音波探傷装置(アレイUT)11で検査する検査工程を備えた。

(もっと読む)

耐ねじり疲労特性に優れた電縫鋼管及びその製造方法

【課題】ドライブシャフトとして必要とされる耐疲労特性を保証された、耐ねじり疲労特性に優れた電縫鋼管の製造方法を提供する。

【解決手段】母材部の組成が、C:0.25〜0.55%、Si:0.01〜1.0%、Mn:0.2〜3.0%、Al:0.1%以下、N:0.0010〜0.0100%を含み残部Fe及び不可避的不純物である電縫鋼管であって、電縫溶接部への溶接欠陥の投影面積である溶接欠陥面積が40000μm2未満であることを特徴とする耐ねじり疲労特性に優れた電縫鋼管。

(もっと読む)

高炭素電縫鋼管及びその製造方法

【課題】電縫溶接部の割れ起点となる酸化物等からなる欠陥に着目し、その面積率を規定することにより、冷間加工性を向上させた高炭素電縫鋼管及びその製造方法を提供する。

【解決手段】質量%で、C:0.3〜0.8%、Si:2%以下、Mn:3%以下を含み、残部Feおよび不可避的不純物からなる組成を有する高炭素電縫鋼管であって、電縫溶接部14の全長にわたり、好ましくはアレイUTによるエコー高さから求めた、欠陥面積率が10%以下であることを特徴とする、電縫溶接部の機械的特性に優れる高炭素電縫鋼管である。

(もっと読む)

拡管性に優れる油井用電縫鋼管及びその製造方法

【課題】油井用電縫鋼管の溶接条件を確保すること、すなわち拡管加工時の割れを完全に防止することができる拡管性にすぐれる油井管用電縫鋼管を提供する。

【解決手段】C:0.05〜0.25%、Si:0.001〜2.00%、Mn:0.50〜2.50%、Al:0.010〜0.100%を含有し(あるいはさらにCu,Ni,Cr,Mo,Nb,V,Ti,W,B,Ca,REMの1種以上を各規定量だけ含有し)、P:0.019%以下、Sn:0.10%以下、S:0.005%以下、N:0.0049%以下、O:0.0030%以下で、かつ30*C+100*(P+Sn)+1000*(S+N+O):16.0%未満を満たし、残部Fe及び不可避的不純物からなる組成を有する電縫鋼管であって、電縫溶接部の全長にわたり欠陥面積率が5%以下であるもの。

(もっと読む)

超音波探傷システム

【課題】被検面が平滑ではない複雑な形状を有している検査対象の部位を超音波探傷すること。

【解決手段】検査対象の部位の表面に接触し得る大きさであって、超音波の送信用の超音波振動子と、超音波の受信用の超音波振動子とを有する超音波探触子100と、超音波探触子の受信用の超音波振動子が受信した超音波の大きさを示す信号であって、超音波探触子100から出力された信号を、開口合成処理する信号処理装置300とを備える。

(もっと読む)

溶接部の超音波探傷方法及び装置

【課題】溶接管などの被探傷材の溶接部に存在するきずを、その存在する位置に関わらず精度良く検出することが可能な超音波探傷方法及び装置を提供する。

【解決手段】超音波探傷装置100は、被探傷材Pの溶接部P1の溶接線と直交する方向に沿って配列されたn個(n≧2)の振動子11を具備し、溶接部に対向配置された超音波探触子1と、n個の振動子のうち、m個(n>m≧1)の振動子を選択し、該選択振動子から溶接部に向けて超音波を送受信させると共に、選択振動子を順次切り替える送受信制御手段2とを備える。送受信制御手段は、切り替えた各選択振動子の検出対象きずに対する有効ビーム幅の範囲が重複する部分を有するように、選択振動子を順次切り替え、送受信制御手段においては、切り替えた各選択振動子でそれぞれ受信する検出対象きずからの最大エコー強度が略同等となるように、各選択振動子毎に探傷感度が予め調整されている。

(もっと読む)

超音波探傷方法及び装置

【課題】検出対象きずを精度良く検出する上で適正な振動子の切り替えピッチを容易に設定できる超音波探傷方法及び装置を提供する。

【解決手段】超音波探傷装置100は、所定の方向に沿って配列されたn個(n≧2)の振動子を具備し、被探傷材Pに対向配置された超音波探触子1と、n個の振動子のうち、m個(n>m≧1)の振動子を選択し、該選択振動子から被探傷材に向けて超音波を送受信させると共に、選択振動子を順次切り替える送受信制御手段2とを備える。送受信制御手段は、振動子の配列方向と超音波が入射する被探傷材の表面との成す角度をθとし、切り替えた各選択振動子の検出対象きずに対する有効ビーム幅をW1としたときに、P≦W1・cosθを満足する切り替えピッチ長さPで、選択振動子を順次切り替える。

(もっと読む)

電縫管の超音波探傷方法及び超音波探傷装置ならびに製造方法

【課題】電縫管の溶接シーム部を高精度に超音波探傷することのできる電縫管の超音波探傷方法及び超音波探傷装置を提供する。

【解決手段】電縫管1の溶接シーム部1aを撮像する赤外線カメラ5から出力された画像信号を基に電縫管1の溶接シーム位置を検出し、検出された溶接シーム位置から探触子移動量を算出し、算出された移動量を基に超音波探触子3a,3bを電縫管1の周方向に動かして溶接シーム部1aを超音波探傷する際に、溶接シーム部に欠陥が存在する電縫管を用い、該電縫管の溶接シーム位置を赤外線カメラ5により得られた赤外線画像から検出するとともに、欠陥を超音波探傷器3により超音波探傷し、その欠陥信号から溶接シーム位置を検出し、検出された二つの溶接シーム位置の差を基に探触子移動量を補正する。

(もっと読む)

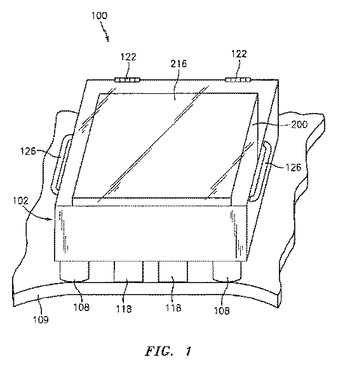

金属非破壊検査用のポータブルスキャナ装置

金属非破壊検査用のポータブル自蔵スキャナ装置(100)が提供される。ポータブル自蔵スキャナ装置(100)は、その下面の下に延びるホイール(108)を有するシャーシ(102)と、シャーシ(102)に分離可能に固定された非破壊検査プローブ(118)と、シャーシ(102)に連結されたコンピュータプロセッサ装置(200)とを含む。コンピュータプロセッサ装置(200)は、検査材料(109)に金属非破壊検査を行うためのコンピュータプロセッサ装置(200)で実行可能なアプリケーションを含む。スキャナ装置(100)は、金属非破壊検査に応じて画像を表示する表示装置(216)をも含む。シャーシ(102)、コンピュータプロセッサ装置(200)及び表示装置は、単一ユニットとして検査材料(109)に沿って移動する。  (もっと読む)

(もっと読む)

電縫鋼管の溶接部欠陥の検査方法と装置

【課題】電縫鋼管の溶接部に生じるペネトレータと称される微少な溶接欠陥も正確に検出することができるオンラインによる電縫鋼管の溶接部欠陥の検査方法と装置を提供する。

【解決手段】サイジング工程の中で、電縫溶接された断面が円形の鋼管を、変形加工用のサイジングロールにより溶接部の微少な欠陥が拡大する方向に変形加工を施し、この状態で溶接部の超音波探傷検査を行うようにした。また、サイジングロールのうちのいずれかが、断面円形の鋼管を断面非円形状の鋼管に変形加工するための変形加工用のサイジングロールとされており、この変形加工用のサイジングロールの後段側に、超音波探傷装置が設置してある検査装置。

(もっと読む)

電縫鋼管の溶接部欠陥の検査方法と装置

【課題】電縫鋼管の溶接部に生じるペネトレータと称される微少な溶接欠陥も正確に検出することができるオンラインによる電縫鋼管の溶接部欠陥の検査方法と装置を提供する。

【解決手段】鋼板をロール成形工程、電縫溶接工程、サイジング工程を経て断面が円形の電縫鋼管とする電縫鋼管の製造過程における前記サイジング工程の中で、電縫溶接された断面が円形の鋼管を、変形加工用のサイジングロールにより溶接部の微少な欠陥が拡大する方向に変形加工を施し、次いで、変形した鋼管を断面円形の鋼管に復元した後、溶接部の超音波探傷検査を行うようにした。また、複数段からなるサイジングロールのうちのいずれかが、断面円形の鋼管を断面非円形状の鋼管に変形加工するための変形加工用のサイジングロールとされており、この変形加工用のサイジングロールの後段側に、超音波探傷装置が設置してある検査装置。

(もっと読む)

管の超音波探傷方法及び装置

【課題】End to End搬送される複数の管を探触子回転型の超音波探傷機で連続的に探傷する際に、管の両端部の未探傷領域を大きく低減することが可能な超音波探傷方法及び装置を提供する。

【解決手段】本発明に係る超音波探傷装置100は、探触子回転型の超音波探傷機1と、超音波探傷機に向けて管Pを軸方向に搬送すると共に、超音波探傷機で探傷した後の管を軸方向に搬送するための搬送手段2とを備える。搬送手段2は、管の搬送方向に沿って配置された複数の搬送ローラを具備し、前記複数の搬送ローラの内、超音波探傷機の出側直近に配置された搬送ローラCR2の周速度V2が、超音波探傷機の入側直近に配置された搬送ローラCR1の周速度V1よりも遅く設定されることを特徴とする。

(もっと読む)

超音波斜角探傷装置のカップリングチェック方法

【課題】タンデム構成による斜角探傷であっても、カップリングチェックを容易に行えるようにする。

【解決手段】検査対象(鋼管1)に対し超音波8を送波する送波部6と、検査対象(1)からの反射波(9)の一部又は全部を受波する受波部7とを有し、前記送波部6及び前記受波部7が、一又は二以上のアレイ探触子5上の異なる振動子群からなる送受信部を備え、検査対象(1)に対して開口幅が広い超音波ビーム8を集束して送波するようにされた超音波斜角探傷装置のカップリングチェックに際し、超音波ビームの開口幅を探傷時より狭めて、指向性が低い超音波ビームを検査対象(1)表面に略垂直に当て、表面エコーを検出する。

(もっと読む)

管体の超音波探傷装置及び超音波探傷方法

【課題】内面に増肉部が発生している鋼管においても、タンデム探傷が成立するようにする。

【解決手段】管体(鋼管1)の管軸方向溶接部2の溶接面に対して超音波を入射する送波部6と、溶接部2で反射した反射波9の一部又は全部を受波する受波部7とを有し、前記送波部6及び受波部7は、管体周方向に配置された一又は二以上の探傷用アレイ探触子5上の異なる振動子群からなる送受信部とを備えた管体(1)の超音波探傷装置で管体を探傷する際に、管体(1)の肉厚分布を測定し、測定した肉厚分布に基づいて、前記探傷用アレイ探触子5を用いて、管体(1)の厚さ方向に走査するための超音波の伝播経路を算出し、算出された伝播経路に基づいて、前記探傷用アレイ探触子5上で前記送波部6及び受波部7に対応する振動子群を変更する、又は、前記探傷用アレイ探触子5の角度を変更するように制御して、管体(1)の厚さ方向に走査する。

(もっと読む)

管体の品質管理方法及び製造方法

【課題】ペネトレータを的確に欠陥判定できるようにする。

【解決手段】管体1の溶接部2を少くとも管軸方向に超音波探傷し、管厚方向及び管軸方向の所定面積単位の測定値を用いて管体の品質を評価する。前記所定面積の一辺の長さは、超音波ビームサイズ以上、管厚以下とし、前記所定面積を管軸方向や管厚方向にずらしながら、前記所定面積内の測定値の平均値を用いて管体の品質を評価することができる。前記所定面積の一辺の長さは、超音波ビーム幅以上、管厚以下とすることができる。

(もっと読む)

管体の超音波探傷装置および超音波探傷方法

【課題】数μmの酸化物が薄く広く散在した散在型ペネトレータを検出可能とする。

【解決手段】管体1の管軸方向溶接部2の溶接面に対し、送波ビーム8のビーム幅が0.5mmから2.5mmの範囲となるように超音波を送波する送波部6と、前記溶接面における反射波の一部または全部(受波ビーム9)を受波する受波部7とを有し、前記送波部6及び前記受波部7が、管体周方向に配置された一又は二以上のアレイ探触子5上の異なる振動子群からなる送受信部を備える。

(もっと読む)

超音波探傷の校正方法及び管体の品質管理方法及び製造方法

【課題】ペネトレータを的確に欠陥判定できるようにする。

【解決手段】管体1の溶接部2を少なくとも管軸方向に超音波探傷し、溶接面における超音波ビームの領域内に存在する欠陥の合計面積と人工欠陥との信号強度差に基づき欠陥判定閾値を定めて、該欠陥判定閾値によって管体の品質管理を行なう。前記欠陥判定閾値を、所望の品質レベルから決定される管体の管軸方向溶接部の溶接面における欠陥密度と、溶接面における超音波ビームの面積から、該超音波ビームの領域内に存在する欠陥の合計面積に基づき等価欠陥径を決定し、該等価欠陥径と人工欠陥との信号強度差に基づいて定める。

(もっと読む)

1 - 20 / 26

[ Back to top ]