Fターム[2H147FD08]の内容

Fターム[2H147FD08]に分類される特許

201 - 220 / 295

フィルム状光導波路の製造方法

【課題】すべての外周面(上面、下面及び側面;但し、コア部分が露出している面を除く)に難燃性の被覆層を有するフィルム状光導波路を、簡易な製造手段で効率的に製造することのできる方法を提供する。

【解決手段】 本発明のフィルム状光導波路の製造方法は、クラッド層及びコア部分を含む光導波路本体と、コア部分が露出している面を除く、上記クラッド層の外表面の全領域に形成された被覆層とを有するフィルム状光導波路の製造方法であって、複数個の光導波路本体が、光導波路本体の相互間に空隙が形成されるように適当な間隔で並列して配置された状態で、当該複数個の光導波路本体の上面及び下面に、一対の被覆層形成用の樹脂フィルムを、これらの樹脂フィルムが上記光導波路本体の相互間の空隙内で当接して積層部分を形成するように、積層させる工程を含む。

(もっと読む)

硬化性樹脂組成物及び光導波路

【課題】透明性、柔軟性、耐湿熱性を備え、硬化性、加工性、耐環境性に優れ、特に高い耐熱性が要求される光・電気混載基板を製造する上で有用な硬化性樹脂組成物を提供する。

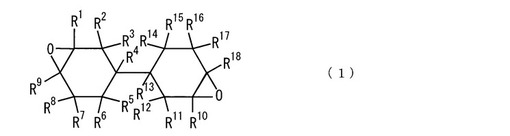

【解決手段】脂環式ジエポキシ化合物(A)、数平均分子量が400以上のポリオール(B)、および活性エネルギー線感応触媒(C)からなる樹脂組成物であって、(A)が、式(1)

で表され、該化合物の異性体の含有量が、20%以下であることを特徴とする硬化性樹脂組成物。

(もっと読む)

光導波路

【課題】 太陽電池セルの集電極にタブリードを能率よく半田付けして固定する。タブリードをしっかりと低抵抗な状態で集電極に半田付けして固定する。

【解決手段】 タブリードの半田付け方法は、太陽電池セル1の表面に設けている細長い集電極2にタブリード4を押圧し、タブリード4を押圧する状態で、タブリード4を加熱して太陽電池セル1の集電極2に半田付けする。さらに、本発明の方法は、タブリード4を、これと平行な方向に延長している押圧ロッド7で太陽電池セル1の集電極2に押圧し、押圧ロッド7がタブリード4を押圧する状態で、タブリード4の方向に向けて赤外線を照射し、赤外線で加熱してタブリード4を集電極2に半田付けする。

(もっと読む)

光部品用ポリイミド

【課題】 特性値、特に光伝送損失の値が一定の光導波路、光フィルタや光透過膜などの光部品に用いられる光部品用ポリイミドを提供する。

【解決手段】 純度95モル%以上のテトラカルボン酸二無水物と純度95モル%以上のジアミンを反応させ、テトラカルボン酸二無水物及びジアミンの少なくとも一方にはフッ素を含む化合物を用いて製造した全フッ素化ポリイミド以外の光部品用ポリイミド。

(もっと読む)

タッチパネル用光導波路

【課題】折り曲げ部分での破損を防止するとともに光損失を低下させることができるタッチパネル用光導波路を提供する。

【解決手段】コア3がアンダークラッド層2とオーバークラッド層4とで包含された状態でタッチパネルのディスプレイの側周面に沿って巻装される帯状のタッチパネル用光導波路A1であって、上記ディスプレイの側周面の角部に対応する光導波路A1の折り曲げ部分Cでは、少なくともその折り曲げ部分Cの外側に位置決めされるアンダークラッド層2の表面に補強層5が形成されており、かつ、上記折り曲げ部分Cの内側に位置決めされるオーバークラッド層4が形成されていない。

(もっと読む)

フィルム状光導波路

【課題】屈曲耐久性及び帯電防止性に優れたフィルム状光導波路を提供する。

【解決手段】下部クラッド層10、コア部分18及び上部クラッド層20を有し、かつ、下部クラッド層10及び上部クラッド層20のいずれか一以上の表面に帯電防止層8,22を有するフィルム状光導波路。帯電防止層8,22は、(A)ウレタン(メタ)アクリレートオリゴマー、(B)分子内に1個以上の(メタ)アクリロイル基を有するモノマー、(C)光ラジカル重合開始剤、(D)帯電防止剤を含有する組成物の硬化物である。

(もっと読む)

フィルム状光導波路

【課題】優れた難燃性及び耐屈曲性を有し、かつ、UV硬化性の接着剤を用いた受光素子及び発光素子の接合時に好適な紫外線透過性を有するフィルム状光導波路を提供する。

【解決手段】フィルム状光導波路1は、下部クラッド層3と、下部クラッド層3の上面に形成された、特定の幅を有するコア部分4と、下部クラッド層3及びコア部分4の上に積層して形成された上部クラッド層5と、下部クラッド層3及び上部クラッド層5の周面に積層して形成された被覆層2とからなる。被覆層2は、芳香族ポリイミド及び/又は芳香族ポリアミック酸を含みかつ厚み方向の光透過率(波長400nm)が10%以上である重合物である。下部クラッド層3、コア部分4、及び上部クラッド層5の各々は、(メタ)アクリル系、エポキシ系等の光硬化性の組成物の硬化体である。

(もっと読む)

光電複合配線モジュールおよび情報処理装置

【課題】狭小領域における配線が可能で、屈曲性および電磁ノイズ特性に優れる光電複合配線モジュールおよび情報処理装置を提供する。

【解決手段】この光電複合配線モジュール1は、配線部10と、配線部10の両端に設けられた一対の端子部11A,11Bとから構成され、配線部10の部分では、フレキシブルプリント配線基板2上に光導波路3を積層し、端子部11A,11Bの部分では、第2の電気配線23bを光回路部4A,4Bとは積層されない分離された領域に配置している。

(もっと読む)

光導波路構造体の製造方法及び製造装置

【課題】気泡の混入を抑制しながら、曲面上に形成された溝にコア材料を均一に充填できるようにして、気泡混入の少ない高品質の光導波路(曲線導波路)が効率良く、かつ、簡便に得られるようにする。

【解決手段】光導波路構造体の製造方法を、曲面2上に曲面2の一端から他端まで延びる溝3を有するクラッド構造体1を作製する工程と、溝3の一端側又は他端側の曲面2上に液状コア材料4を滴下する工程と、液状コア材料4が滴下された側の溝3を含む曲面2に弾性体9の一部を接触させた後、溝3の反対側へ向けて弾性体9を変形させながら溝3に液状コア材料4を充填していく工程とを含むものとする。

(もっと読む)

光素子実装用部品及び光素子実装部品

【課題】 耐熱性に優れるとともに吸水性が低く、光伝播の損失を低減できる光素子実装部品、光素子の搭載において位置あわせ精度良好な光素子実装用部品を提供する。

【解決手段】 電極を有する光素子を搭載するパッドを有する配線部品と、電極を有する光素子を搭載するための搭載部と前記搭載部にパッドとを有する配線部品の一方の面側に積層され、コア部と、該コア部より屈折率が低いクラッド部とを備えるコア層と、該コア層の少なくとも一方の面に接触して設けられ、前記コア部より屈折率の低いクラッド層とを有する光導波路層より構成された光回路基板と、を含んで構成され、前記光回路基板は、前記光素子の電極と前記配線部品のパッドとの電気導通をはかるためのレセプター構造部を備え、前記クラッド層は、ノルボルネン系ポリマーを主材料として構成されている、光素子実装用部品。

(もっと読む)

光電複合基板の製造方法

【課題】透明基板の片面に電気回路が形成された電気回路基板上に形成された基準マーク等を基準にして、光回路を形成する際の位置決めをすることにより、光回路と電気回路とが高精度に位置決めされた光電複合基板の製造方法を提供することを目的とする。

【解決手段】透明基板の片面に電気回路が形成された電気回路基板と仮基板とを、前記電気回路基板の電気回路形成面と前記仮基板とが対向するように接着材を介して貼り合わせる電気回路基板貼り合わせ工程と、前記電気回路基板の貼り合わせ面の裏面上に光回路層を形成する光回路層形成工程と、前記接着材及び前記仮基板を前記電気回路基板から剥離する剥離工程とを含むことを特徴とする光電複合基板の製造方法を用いる。

(もっと読む)

光電気混載基板の製造方法

【課題】本発明は、配線基板上に設けられ、光信号の伝送を行う光導波路と、光信号を反射するミラーとを備えた光電気混載基板の製造方法に関し、ミラーによる光信号の伝送損失を低減することのできる光電気混載基板の製造方法を提供することを課題とする。

【解決手段】配線基板11と、配線基板11上に設けられ、光信号の伝送を行う光導波路17と、光信号を反射させるミラー14,15と、を備えた光電気混載基板10の製造方法であって、配線基板11上に平滑な傾斜面12A,13Aを有する絶縁部材12,13を形成し、その後、平滑な傾斜面12A,13Aに金属膜を成膜してミラー14,15を形成した。

(もっと読む)

光導波路の製造方法

【課題】製造ラインの小規模化および製造コストの低減を図ることができる光導波路の製造方法を提供する。

【解決手段】アンダークラッド層の表面にコア層を形成し、そのコア層の表面に、オーバークラッド層を被覆形成するかもしくは形成しないで光導波路を製造する方法であって、上記アンダークラッド層,コア層およびオーバークラッド層の少なくとも1層を、光硬化性樹脂シート2a,3a,4aを用いて形成する。

(もっと読む)

高分子光導波路の製造方法

【課題】高品質の高分子光導波路を効率よく製造することができる高分子光導波路の製造方法の提供。

【解決手段】仮基板上に高分子光導波路を成膜し、仮基板から高分子光導波路を剥離して高分子光導波路を得る製造方法において、前記仮基板の表面に、薬品で除去可能な犠牲層を成膜した後、該犠牲層上に前記高分子光導波路を成膜し、次いで仮基板と高分子光導波路を溶解せずに、犠牲層のみを溶解可能な薬品に浸漬することにより、仮基板から高分子光導波路を剥離することを特徴とする高分子光導波路の製造方法。仮基板は前記高分子光導波路の熱膨張係数と同程度の高分子素材からなることが好ましい。

(もっと読む)

自己形成光導波路及びその製造方法

【課題】溶剤を用いずに、伝送損失の小さい自己形成光導波路を容易に形成する。

【解決手段】(a)のように、直方体の上面が開口となった形のアクリル製の透明容器3に第1の硬化性樹脂液1を充填し、プラスチック光ファイバ4を浸漬した。プラスチック光ファイバ4を通してレーザ光を第1の硬化性樹脂液1に照射した。第1の硬化性樹脂液1に照射されたレーザ光により徐々に硬化し、自己集光性によって軸状のコア5が形成された(b)。透明容器3の開口部から、未硬化の第1の硬化性樹脂液1を除去した。このとき、(c)のようにコア5表面及び透明容器3の内面に未硬化の第1の硬化性樹脂液11が付着し、残存した。次に上記第2の硬化性樹脂液2を透明容器3に充填した。この際、未硬化の第1の硬化性樹脂液11は第2の硬化性樹脂液2の中に分散する。この後、第2の硬化性樹脂液2を紫外光を用いて光硬化させてクラッドを形成した(d)。

(もっと読む)

光導波路及びその製造方法

【課題】自己形成コアと筐体等との結合が容易には劣化しない、低コストの光導波路

【解決手段】ゴム製の筐体10は上面が開口であり右側側面に光ファイバ挿入及び固定用の孔部101aを、奥側側面と左側側面にチャネル形成用の孔部101b、101cを有する(1.A)。波長選択性ミラ−20を配置させ、孔部101a、101b及び101cを透明フィルム30a、30b及び30cで塞ぐ(1.B)。孔部101aから光ファイバ40を挿入し、そのコア端を透明フィルム30aに当接させる(1.C)。光硬化性樹脂液50を充填し、半導体レーザ光を照射して自己集光性によって軸状のコア50a、50b、50cを形成する。未硬化のコア形成用光硬化性樹脂液50を除去し、クラッド用光硬化性樹脂液を充填し、紫外線を照射して、クラッド60を形成する(1.D)。受発光素子71及び72を取り付け、光モジュール100を作製した(1.E)。

(もっと読む)

光導波路及びその製造方法

【課題】光モジュールのノイズ減少とコアの自己形成時の位置決めを容易かつ高精度に行う。

【解決手段】不透明材料から成る筐体10は上面が開口であり右側側面に光ファイバ挿入及び固定用の孔部101aを、奥側側面と左側側面にチャネル形成用の孔部101b、101cを有する(2.A)。波長選択性ミラ−20を配置させ、孔部101a、101b、101cを透明フィルム30a、30b、30cで塞ぐ(2.B)。孔部101aから光ファイバ40を挿入し、そのコア端を透明フィルム30aに当接させる(2.C)。光硬化性樹脂液50を充填し、半導体レーザ光を照射して自己集光性によって軸状のコア50a、50b、50cを形成する。未硬化のコア形成用光硬化性樹脂液50を除去し、クラッド用光硬化性樹脂液を充填し、紫外線を照射して、クラッド60を形成する(2.D)。受発光素子71、72を取り付け、光モジュール100を作製した(2.E)。

(もっと読む)

光導波路

【課題】形状精度、長期信頼性に優れ、導波路損失の少ない光導波路を提供する。

【解決手段】コア層と、該コア層に積層して形成されるクラッド層とを有する光導波路であって、少なくとも前記コア層が、(A)ラジカル重合性官能基を有するポリマーであって、数平均分子量を上記ラジカル重合性官能基のモル数で除した値が3,000以上であるポリマー、(B)特定の構造を有する(メタ)アクリレート、及び(C)ラジカル性光重合開始剤を含む光導波路用感光性樹脂組成物の硬化物からなる光導波路。

(もっと読む)

プレーナ導波路型レンズの設計

本発明は導波路ベースの光学式タッチスクリーンセンサの送信又は受信光素子用の改善された設計に関し、少なくとも1の収束レンズが送信素子又は受信素子の本体内に取り込まれている。改善された設計の光素子はより機械的にロバストであり、タッチスクリーンアセンブリに取り込みやすく、迷光や外部物質の侵入にほとんど影響されない。一実施例においては、収束レンズは平面波を往復する光をコリメートする。別の実施例においては、収束レンズは外部点を往復する光を集束させる。更に別の実施例においては、送信素子又は受信素子が更に少なくとも1の発散レンズを具えている。送信及び受信素子及び付随する導波路は好ましくは好ましくは露光性パターン形成が可能なポリマを具えている。 (もっと読む)

長尺光導波路およびその製造方法

【課題】容易に製造することができる長尺光導波路およびその製造方法を提供する。

【解決手段】アンダークラッド層の表面にコア層3を、蛇行状等の、屈曲部を有する非直線状の帯状パターンに形成し、そのコア層を包含するようにオーバークラッド層を形成し、そのようにして形成した3層構造体を、コア層3の、非直線状の帯状パターンに沿った形状の光導波路Aに形成し、その光導波路Aの両端部を相互に逆方向に引っ張ることにより、蛇行状等の光導波路Aを引き伸ばして長尺に形成する。

(もっと読む)

201 - 220 / 295

[ Back to top ]