Fターム[3C043DD04]の内容

Fターム[3C043DD04]に分類される特許

1 - 20 / 31

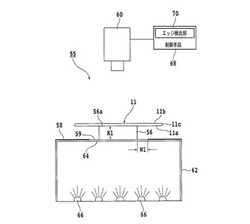

透明板状物のエッジ検出装置及び研削装置

【課題】 透明板状物の外周エッジを的確に検出できるエッジ検出装置を提供することである。

【解決手段】 第1面及び該第1面と反対側の第2面を有する透明板状物のエッジを検出するエッジ検出装置であって、透明板状物より小さい支持面を有し該支持面で透明板状物の該第1面側を支持する支持台と、該支持面より下方に配設されて該支持台で支持された透明板状物の該第1面に向かって光を照射する光源と、該光源と該支持面との間に配設されて該光源から透明板状物の外周エッジに照射される光を遮光するとともに、該支持台を囲繞する透明板状物のサイズより小さい開口を備え、該開口を通して該光源から照射された光の一部を透明板状物に照射するマスク部と、該支持面に対面して配設されて該光源からの光が照射された透明板状物の第2面側を撮像する撮像手段と、該撮像手段で撮像された撮像画像に基づいて透明板状物の外周エッジを検出するエッジ検出部を有する制御手段と、を具備したことを特徴とする。

(もっと読む)

円筒状単結晶シリコンインゴットブロックを四角柱状ブロックに加工する方法およびそれに用いる複合面取り加工装置

【課題】 円筒状インゴットの四側面剥ぎスライシング装置と四角柱状インゴットの四隅Rコーナー部と四側面の研削面取り加工装置をインライン化して複合面取り加工機に設計する際、一方の装置で面取り加工しているときに他方の装置でもインゴット面取り加工できる装置の提供。

【解決手段】 インゴットのクランプ機構を一対7,7’用い、かつ、スライシングステージ90と研削面取り加工ステージ11間を結ぶライン上にインゴットの受け渡しステージ80を新たに設け、インゴットのローディングステージ8Rとアンローディングステージ8Lをそれぞれ前記クランプ機構待機位置70と60の正面前側に設けた複合面取り加工装置1。

(もっと読む)

加工装置

【課題】4個の加工手段を備えた加工装置を小型に構成することができる加工装置を提供する。

【解決手段】4個の加工手段支持機構6a、6b、6c、6d、に少なくとも5個のチャックテーブル4a、4b、4d、4e、のうちの4個のチャックテーブルに対応して配設された4個の加工手段7a、7b、7c、7d、と、4個の加工手段をそれぞれチャックテーブル3の保持面に対して垂直な方向に移動せしめる4個の加工送り手段8a、8b、8c、8d、と、ターンテーブルを回動して4個のチャックテーブル3を4個の加工送り手段による加工領域に位置付けた状態において余りのチャックテーブルに被加工物を搬入・搬出する搬入・搬出領域と、を具備している。

(もっと読む)

加工装置

【課題】4個の加工手段を備えた加工装置を小型に構成することができる加工装置を提供する。

【解決手段】加工装置は、中心部に開口を備え回転可能に配設されたターンテーブルと、ターンテーブルに正多角形の頂点の位置に配設され被加工物を保持する保持面を備えた少なくとも5個のチャックテーブルと、ターンテーブルの該開口を挿通して立設された支柱と、支柱に少なくとも5個のチャックテーブルのうちの4個のチャックテーブルに対応して配設された4個の加工手段と、4個の加工手段をそれぞれチャックテーブルの保持面に対して垂直な方向に移動せしめる4個の加工送り手段と、ターンテーブルを回動して4個のチャックテーブルを4個の加工送り手段による加工領域に位置付けた状態において余りのチャックテーブルに被加工物を搬入・搬出する搬入・搬出領域とを具備している。

(もっと読む)

インゴットブロックの複合面取り加工装置および加工方法

【課題】スループット時間が短く、フットプリントがコンパクトなシリコンインゴットブロックの複合面取り加工装置を提供する。

【解決手段】円柱状インゴットブロックの四側面剥ぎ加工をスライサー装置の一対の回転刃91a,91bで行って得られた角柱状インゴットの四隅R面および四側面を一対のカップホイール型粗研削砥石11g,11gで粗研削加工して面取りし、ついで、一対のカップホイール型仕上げ研削砥石10g,10gでそのブロックの四隅R面および四側面を仕上げ研削加工する面取り加工して表面平滑度の優れた角柱状インゴットブロックを製造する複合面取り加工装置1。

(もっと読む)

研削装置

【課題】より省スペースな装置で、大型の板状物を研削・研磨できる研削装置を提供すること。

【解決手段】研削機構4は、一方向に沿って第一研磨ユニット43、粗研削ユニット41、仕上げ研削ユニット42及び第二研磨ユニット44の順に配設している。保持機構3は、第一研摩ユニット43側に配置された第一チャックテーブル311と、第二研摩ユニット44側に配置された第二チャックテーブル312とを有する。制御機構6は、保持機構3を、第一、第二チャックテーブル311、312が第一研磨ユニット43、粗研削ユニット41に対向する第一加工位置と、第一、第二チャックテーブル311、312が粗研削ユニット41、仕上げ研削ユニット42に対向する第二加工位置と、第一、第二チャックテーブル311、312が仕上げ研削ユニット42、第二研磨ユニット44に対向する第三加工位置とに順に位置付ける。

(もっと読む)

研削装置

【課題】ターンテーブルを用いない保持テーブル移動機構を備えた研削装置を提供する。

【解決手段】保持面22aを有する保持テーブル2が回転支持機構20によって回転可能に支持されるとともに保持テーブル移動機構21によって研削工具に対向する位置に位置付けされる研削装置において、保持テーブル移動機構21は、保持面22aの反対面の第一の永久磁石と保持面22aの反対面に対向する位置に保持テーブル2の移動経路に沿って配設された第一の電磁石212とで構成し、回転支持機構20は、保持テーブル2の外周側面に配置された第二の永久磁石と、保持テーブル2の外周側面を囲繞する第二の電磁石201bが配設された保持テーブル移動規制部201と、保持テーブル移動規制部201を保持テーブル2の移動を妨げる規制位置と許容位置とに選択的に位置付ける規制部駆動部とで構成し、磁力を用いて保持テーブル2を支持して自転と公転とを実現する。

(もっと読む)

平面研削盤の反転テーブル装置

【課題】反転テーブルの往復移動速度を大幅に高めることができ、且つ反転テーブルに起因する振動を抑制し得る平面研削盤の反転テーブル装置を提供する。

【解決手段】駆動モータ3と、駆動モータ3の駆動軸2に歯車伝達機構4を介して接続される回転軸5と、回転軸5の端部に備えた偏心ピン6と、偏心ピン6に長孔24を介して嵌合し回転軸5の回転により偏心ピン6及び長孔24を介して固定架台1上の一方向に往復移動する反転テーブル21と、反転テーブルの移動を案内する直動案内部と、反転テーブル21の往復移動に伴う固定架台1の振動を抑制する方向へ移動自在に配設されるカウンタウェイト40とを備える。

(もっと読む)

平面研削盤の反転テーブル装置

【課題】反転テーブルの往復移動速度を大幅に高められるようにした平面研削盤の反転テーブル装置を提供する。

【解決手段】駆動モータ3と、駆動モータ3の駆動軸2に歯車伝達機構4を介して接続される回転軸5と、回転軸5の端部に備えた偏心ピン6と、偏心ピン6に長孔24を介して嵌合し回転軸5の回転により偏心ピン6及び長孔24を介して一方向に往復移動する反転テーブル21と、反転テーブルの移動を案内する直動案内部とを備える。

(もっと読む)

分離長尺テーブルを有する加工装置

【課題】比較的長寸の加工物の平面を高精度に加工でき、熱伝達性も低く、熱変位による平面度の狂いもなく、組立性のよい分離長尺テーブルを有する加工装置を提供する。

【解決手段】平面研削盤100は、ベース台2上に載置されてフレキシブルな連結具7を介して連結された分離テーブル1A,1Bからなる長尺のテーブル1を移動させるリニアモータ4等からなる移動機構部と、砥石5Bを移動及び回転支持する装置本体5Aよりなる加工手段である砥石台5と、ドレッサ6等とからなり、熱伝達や熱変位は連結具7の存在により分離構造となっているため低減される。また、分離構造のため組立性も良い。

(もっと読む)

精密研削装置

【課題】 ナノ精度の高精密研削装置の提供。

【解決手段】 磁気軸受と静圧水軸受により軸受けされる回転/直動可能な砥石軸13、前記砥石軸を回転/直動させる回転/直動複合アクチュエータ16,18、前記砥石軸の移動距離を測定する位置測定手段85、および、前記砥石軸13を固定するコラム7を砥石軸方向に直線移動させる駆動手段9を備える研削ステージTSと、前記砥石軸に軸承される砥石14の研削加工面に対して被研削物表面を直角方向に保持する回転保持具20、および、静圧水軸受で軸受けされた前記回転保持具の主軸を回転駆動させる回転駆動手段を備えるワークステージWS、とを供える研削装置1。

(もっと読む)

加工装置

【課題】異なる種類の加工工具を選択的に交換使用して異なる方式の加工処理を施す場合の対応が容易な加工装置を提供する。

【解決手段】スピンドル131に配設され、チャックテーブル4上に保持された被加工物Wとスピンドル131に装着された加工工具との間の圧力を計測する圧力計測手段170と、測定部位に対して進退自在に設けられて、チャックテーブル4上に保持された被加工物Wの厚さを計測する厚さ計測手段180とを備えることで、圧力計測手段170の計測結果に基づいて加工制御しながら加工を施す場合には厚さ計測手段180を測定部位に対して退避させるが、厚さ計測手段180の計測結果に基づいて加工制御しながら加工を施す場合には厚さ計測手段180を進出させて測定部位に位置付けるようにした。

(もっと読む)

半導体基板の平坦化装置および平坦化方法

【課題】半導体基板裏面を高スループットで研削、研磨加工し、基板を薄肉化・平坦化することができる異物の付着が少ない半導体基板を製造する平坦化装置の提供。

【解決手段】半導体基板の裏面研削加工ステージ前にエッジ部をテープ研磨する位置あわせ機能付きエッジ研磨機器150を設け、エッジ研磨することにより半導体基板の割れやエッジ部チッピング防止を図り、基板裏面研磨ステージ後に薬剤洗浄機器9を設け、平坦化加工された極薄厚の半導体基板に付着する粒径1μm以下の異物の個数を100個以下にできる。

(もっと読む)

傾斜角調整装置及びワーク装着装置

【課題】微少角度の調整を高精度で容易にできると共に、調整後の装置全体の剛性を十分に確保することができるようにする。

【解決手段】ワーク装着面4を有するワーク装着体24と、このワーク装着体24を回転自在に支持する回転体7とを備え、回転体7はその軸心に対して傾斜する傾斜角調整面8を有し、ワーク装着体24はワーク装着面4の反対側にワーク装着面4に対して傾斜し且つ回転体7の傾斜角調整面8に面接触する傾斜角調整面9とを有し、回転体7に傾斜角調整面8,9に対して略垂直にワーク装着体24側へと突出してワーク装着体24を相対回転自在に支持する傾斜角調整軸36を設け、回転体7とワーク装着体24とを傾斜角調整軸36廻りに回転調整可能に結合する結合手段14を備え、回転体7とワーク装着体24とを傾斜角調整面8,9に沿って傾斜角調整軸36廻りに相対回転させてワーク装着面4の傾斜角を調整する。

(もっと読む)

ウエーハの研削方法

【課題】研削効率を低下することなく、抗折強度が低いチップの発生を防止するとともに欠けの発生を防止することができるウエーハの研削方法を提供する。

【解決手段】ウエーハ10を保持したチャックテーブル52を回転するとともに研削砥石327を回転しつつウエーハの中心を通過する位置に位置付け研削送りすることによりウエーハの上面を研削する第1の研削工程と、チャックテーブルおよび研削砥石を回転した状態でウエーハの外周部上面を研削砥石の回転軌跡の直下に位置付けるウエーハ位置付け工程と、チャックテーブルに保持されているウエーハの結晶方位を示すマークNを所定方向に向けて位置付けてチャックテーブルの回転を停止し、研削砥石を回転しつつチャックテーブルの保持面に垂直な方向に所定量研削送りした後、チャックテーブルと研削砥石を相対的に平行移動して加工送りする第2の研削工程とを含む。

(もっと読む)

ワークチャックロータリーテーブル機構

【課題】 水静圧軸受のワークチャックロータリーテーブル機構の提供。

【解決手段】 ポーラスセラミック製ロータリーチャックテーブル21を軸承する中空スピンドル22の水静圧軸受として、内壁に水通路23a,25bが設けられた円筒状ブッシュ23を用い、円筒状外ハウジング24に前記円筒状ブッシュに設けられた水通路23a,25bに連通するよう設けられた水供給口とバキューム減圧口24bとドレン抜口24dと圧空供給口24cを設ける内部軸受構造としたワークチャックロータリーテーブル機構2。水静圧軸受の水通路23a,25b内の水は、ワークチャックロータリーテーブル機構の稼動長期停止時は、減圧、圧空でドレン抜口24dより排出され、水通路内は乾燥されるので、藻が発生することはない。

(もっと読む)

端面研削方法および両面研削装置

【課題】より高い精度で安定的にワークを加工する。

【解決手段】両面研削装置は、上部砥石16及び下部砥石26と、下部砥石26に対して上部砥石16を送り駆動するモータ駆動の送り機構と、この送り機構を制御するコントローラ50とを有する。各砥石16,26は回転中心がオフセットされており、これによって各砥石面16a,26aにそれぞれ非対向部分が設けられている。そして、これら非対向部分において各砥石面16a,26aに対向するように、当該砥石面16a,26aとの距離を検出する距離センサ40,41が設けられ、ワークWの加工中は、設定切込み送り量が得られるように、両センサ40,41の検出結果に基づき送り機構の動作がコントローラ50によりフィードバック制御される。

(もっと読む)

レシプロ研削盤

【課題】水平面内にテーブルのための広い移動スペースを確保する必要がなくて、研削盤全体を小型に構成することができるレシプロ研削盤を提供する。

【解決手段】回転砥石29を上下方向に対して定位置に配置する。駆動軸37を水平方向に延びるように配置する。テーブル36を上下方向へ往復動可能に配置する。テーブル36と駆動軸37との間には、駆動軸37の回転を上下方向の往復動に変換してテーブル36に伝達するための偏心輪機構43を介在させる。テーブル36の往復動にともなう慣性負荷をキャンセルするためのキャンセル機構50を設ける。テーブル36を上下方向に往復動させて、そのテーブル36上のワークWに対して回転砥石29により研削加工を施す。

(もっと読む)

ワークテーブルの反転方法

【課題】 異形のワ−クの研削加工時間の短縮。

【解決手段】 砥石車3の昇降と、ワーク2を固定しているチャック6を載置するワークテーブル4の左右方向の往復移動と、砥石車の前後方向の相対的な動きによりワーク表面を研削する研削装置を用い、ワーク2表面に対して回転している砥石車3をワーク表面に下降させてワークの切り込み、ワーク表面の研削を行う方法において、前記砥石車とワークとの干渉領域より発生した振動信号をワーク近傍のチャック上蓋裏面に砥石軸に対し鉛直方向に設置した加速度センサヘッド40が検出し、この振動信号の値(Ei)が予め設定した振動信号のトリガー値(E0)よりも高いときはワークテーブルを一方向に進行させ、該振動信号の値(Ei)が予め設定した振動信号のトリガー値(E0)以下に達したときにワークテーブルの駆動手段に反転信号を送り、ワークテーブル4を反転させる。ワークの研削が行われていないときのテ−ブル4の空転移動距離を短くできる。

(もっと読む)

ウエーハの研削方法

【課題】ウエーハを研削ホイールで研削する際にウエーハの研削面に生ずるソーマークを低減させることができるウエーハの研削方法を提供する。

【解決手段】ウエーハ研削中に研削ホイール43の回転速度とチャックテーブル11と回転速度の少なくとも一方を定期的に又はランダムに変動させる回転速変動工程を含ませることで、研削ホイール43とウエーハとの定速性による相関を弱め、ウエーハの研削面に生ずるソーマークを変動する回転速度によって互いに打ち消すように研削を行わせることができ、ウエーハの研削面におけるソーマークの残留を減少させることができるようにした。

(もっと読む)

1 - 20 / 31

[ Back to top ]