Fターム[3C047AA02]の内容

研削機械のドレッシング及び付属装置 (4,541) | ドレッシング一般 (865) | 制御(輪郭形成用を除く) (256) | ドレッシング時期の判断 (28)

Fターム[3C047AA02]の下位に属するFターム

加工数により時期を判断 (3)

Fターム[3C047AA02]に分類される特許

1 - 20 / 25

ブラシ研磨装置及びブラシ研磨方法

【課題】研磨ブラシの磨耗状態を正確に把握してドレッシング実施時期を設定することができ、研磨ブラシの磨耗による加工精度の低下を防止して、金属リングに対する高精度な研磨を施すことが可能となるブラシ研磨装置及びブラシ研磨方法を提供する。

【解決手段】リング回転手段により金属リングWを回転させ、研磨機構3により研磨ブラシ2を金属リングWの回転軌道を横切るように移動させる。研磨ブラシ2を構成している素線2aの先端部の磨耗形状を撮像手段20で撮像し、撮像された素線2aの先端部の磨耗形状に基づいて、判定手段23が研磨ブラシ2のドレッシング実施時期を判定する。

(もっと読む)

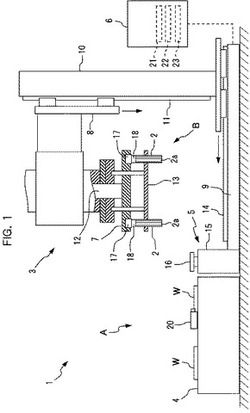

ドレッシング装置、およびこのドレッシング装置によりドレッシングされる加工工具を用いた製造装置

【課題】ドレッシングが行われる時間を正確に把握することができるドレッシング装置を提供する。

【解決手段】本発明に係るドレッシング装置は、ドレッシング工具1と、ドレッシング工具1を回転駆動するサーボモータ21とを備え、ドレッシング工具1をドレッシング面2内で回転させてドレッシング工具1のドレッシング面2に当接する研磨パッド15のドレッシングを行うドレッシング装置DAにおいて、サーボモータ21の回転駆動トルクを測定するトルク測定器35と、トルク測定器35により測定されたサーボモータ21の回転駆動トルクに基づいてドレッシング面2が研磨面16に当接していた時間を測定するコントローラ30とを有して構成される。

(もっと読む)

研削装置

【課題】砥石のドレスを適切なタイミングで、かつ適切なドレス量で行う。

【解決手段】ある実施の形態における研削装置は、保持テーブル3に保持されたワークWを研削加工する砥石72を含む工具7とこの工具7を回転可能に支持する回転スピンドル622とを有する加工手段と、砥石72を目立てするドレス手段9とを備える。ドレス手段9は、ドレス面911を有するドレス部91と、このドレス部91を、研削加工中の砥石72にドレス面911が接触する作用位置と研削加工中の砥石72にドレス面911が接触しない非作用位置とに選択的に位置付ける移動部92と、回転スピンドル622の回転に供される電流値を検出する電流検出部93と、電流検出部93によって検出された電流値が予め設定された閾値を超えたときにドレス部91を作用位置に位置付けるように移動部92を制御する制御部94とを有する。

(もっと読む)

ガラス板の製造方法

【課題】ガラス板の端面の研削加工を従来に比べて高速化する際に、端面の品質を維持したガラス板を安定して製造する。

【解決手段】ガラス板の製造方法は、成形されたガラス板を搬送しながら、研削ホイールを回転させることによりガラス板の端面を研削し、前記ガラス板の端面の研削の合計長さが所定長を超える毎に、前記研削ホイールの砥粒のドレッシングを行う。前記研削ホイールの砥粒は、成長ダイヤモンドからなる砥粒であり、前記砥粒の表面に金属コートが施され、前記研削ホイールは、前記砥粒を接合ずるボンド材として、銅を50質量%以上含む合金を用いる。ガラス板の搬送速度は、例えば10m/分以上であり、研削ホイールのドレッシングは、前記ガラス板の端面の研削の合計長さが500mを超える毎に行われる。

(もっと読む)

研削加工方法及び研削加工装置

【課題】容易かつ確実に電解ドレッシング用電極に付着した付着物を除去する効率的なクリーニングが得られる研削加工方法及び研削加工装置を提供する。

【解決手段】メタルボンド砥石3でワークWを研削すると共にメタルボンド砥石3及び電解ドレッシング用電極5がそれぞれ陽極及び陰極となるように印加してメタルボンド砥石5を電解ドレッシングする加工時間と非加工時間とを繰り返す研削加工装置1において、非加工時間にメタルボンド砥石3と電解ドレッシング用電極5の極性を反転して電解ドレッシング用電極5のクリーニングを行い、続いて電極ドレッシング用電極5とメタルボンド砥石3との間の電流測定値と電流閾値との比較結果に基づいてクリーニング完了として加工時間に移行し、電流測定値が電流閾値以下の場合は電解ドレッシング電極5のクリーニングを電流測定値が電流閾値より大きくなるまで繰り返す。

(もっと読む)

研削盤

【課題】砥石車の研削作用面の状態を検出し、砥石を最適な状態で無駄なく使用し、不良工作物を製造しない研削盤。

【解決手段】砥石車の研削作用面の凹凸形状を計測した凹凸データから、前記研削作用面に垂直な方向の深さが同一となる線上の砥石の占有比率を演算し、深さに対する占有比率の変化率と所定の深さの占有率の値により、研削作用面の研削性能を判定する。この判定に基づき、研削サイクルと砥石成形サイクルを最適に制御する。

(もっと読む)

研磨方法および半導体デバイスの製造方法

【課題】被研磨材のディフェクトを低減することのできる研磨方法を提供すること。

【解決手段】研磨パッドを用いて、スラリーを供給しながら被研磨材を研磨する方法であって、研磨開始から研磨時間の15%以上90%以下経過時点で研磨パッド表面をドレッシングするインサイチュードレッシングを開始することを特徴とする研磨方法。

(もっと読む)

回転体の表面粗さの測定方法、砥石における砥粒の突き出し量の測定方法、及び研削盤

【課題】ワークを研削することなく、砥石の砥粒の突き出し量をより容易に測定することが可能な、砥石における砥粒の突き出し量の測定方法、及び、求めた砥粒の突き出し量に基づいて適切な時期にドレッシングを行うことができる研削盤、更に、砥石の砥粒の突き出し量に限定されず、より容易に回転体の表面粗さを測定する方法を提供する。

【解決手段】回転体を回転駆動する駆動力を検出可能な駆動力検出手段DSを用い、回転駆動される回転体の表面に液体を注ぎ、液体を注いでいる場合と注いでいない場合とにおける駆動力検出手段を用いて検出した駆動力の差、あるいは液体を注いでいる場合における駆動力検出手段を用いて検出した駆動力、に基づいて回転体の表面粗さを求める。

(もっと読む)

回転体の表面粗さの測定方法、砥石における砥粒の突き出し量の測定方法、及び研削盤

【課題】ワークを研削することなく、砥石の砥粒の突き出し量をより容易に測定することが可能な、砥石における砥粒の突き出し量の測定方法、及び、求めた砥粒の突き出し量に基づいて適切な時期にドレッシングを行うことができる研削盤、更に、砥石の砥粒の突き出し量に限定されず、より容易に回転体の表面粗さを測定する方法を提供する。

【解決手段】回転体の表面に連れ回っている流体の物理量を測定可能な流体検出手段を用い、検出した流体の物理量に基づいて、回転体の表面粗さを求める回転体の表面粗さの測定方法であって、予め表面粗さに対応する流体の流速または圧力の少なくとも一方を測定した表面粗さ−流体物理量特性を記憶しておき、回転体の表面から所定距離だけ離れた位置の流体検出手段を用いて、測定した流体の流速または圧力の少なくとも一方と、表面粗さ−流体物理量特性と、に基づいて回転体の表面粗さを求める。

(もっと読む)

切削ブレード先端形状検出方法

【課題】 切削ブレードの先端形状を効率良く検出し、切削ブレードの交換の要否を判別可能な切削ブレードの先端形状検出方法を提供することである。

【解決手段】 回転しつつ被加工物に切り込むことで被加工物を切削する円盤状の切削ブレードの先端形状を検出する切削ブレード先端形状検出方法であって、切削ブレードで被加工物の一部を切削して、少なくとも一端が行き止まりの検出用溝を形成する検出用溝形成ステップと、該検出用溝の前記一端を撮像手段で撮像して撮像画像を取得する撮像ステップと、該撮像画像から該切削ブレードの先端形状を検出する検出ステップと、を具備したことを特徴とする。

(もっと読む)

加工装置

【課題】砥石を用いる加工装置において、砥石の経時的な形状変化等に起因する製品不良の発生を予防する。

【解決手段】固定側ワークスピンドル120と可動側ワークスピンドル130の固定ホルダ102と可動側ホルダ103の間に保持されて回転する光学素子101を、砥石106で心取り加工する加工装置M1において、固定側ワークスピンドル120に修正用砥石104を設けるとともに、砥石106の外観形状を認識するカメラ105を備え、加工装置M1の制御部140は、カメラ105を介して認識された砥石106の外観形状を随時、修正用砥石104によって修正しつつ、光学素子101の外周部101aを研削加工することで、砥石106の形状の経時的な変化等に起因する光学素子101の製品不良を未然に防止する。

(もっと読む)

磁気記録媒体の表面処理方法及び磁気記録媒体の表面処理装置

【課題】研削砥石の交換時期を管理することで磁気記録媒体に磁性層側の表面平滑度を所要の平滑度に制御することができる磁気記録媒体の表面処理方法及び磁気記録媒体の表面処理装置を得る。

【解決手段】磁気テープの表面処理装置10では、長尺状の磁気テープ11が巻き掛けられたダイヤモンドホイール12の研削面12Aに磁気テープ11の磁性層側の表面を摺接させることで、該磁気テープ11の磁性面の表面処理を行いながら、ダイヤモンドホイール12でのテンションロスを連続的又は断続的に測定する。磁気テープ11の表面処理に伴う走行距離の増加に対しテンションロスが上昇トレンドから下降トレンドに転じた後には、ダイヤモンドホイール12を交換して磁気テープ11の磁性面の表面処理を行う。

(もっと読む)

CMPパッド厚みおよびプロファイル監視システム

一実施形態では、基板処理表面を維持するための方法が提供される。本方法は、一般に、基板処理表面に対して測定の第1のセットを実行する工程と、ここでは、測定のセットが処理表面コンディショニングアームに結合された変位センサを使用して行われ、測定のセットに基づいて処理表面プロファイルを決定する工程と、処理表面プロファイルを最小プロファイルしきい値と比較する工程と、プロファイル比較の結果を伝達する工程とを含む。  (もっと読む)

(もっと読む)

研削装置

【課題】 ドレスタイミングの適切な判定を可能にした研削装置を提供する。

【解決手段】 ワークの加工が終了するごとにドレスが必要かを判定するドレスタイミング判定手段15を備えている。ドレスタイミング判定手段15は、砥石接触時点から研削電力値が所定値に達するまでの時間を実断続研削時間として求める実断続研削時間計測手段と、実断続研削時間と所定の閾値とを比較する断続研削時間比較手段と、実断続研削時間が閾値よりも大きい場合にドレス指示信号を出力するドレス指示信号出力手段とを有している。

(もっと読む)

半導体集積回路装置の製造方法

【課題】半導体集積回路装置の製造工程において、詳しくはウエハの裏面を研削して所望の厚さにするバックグラインディング工程およびそれと一体のストレスリリーフ工程において、仕上げ研削用回転砥石の寿命および研削特性を実用的な範囲に維持しつつ、ウエハのチッピング等に起因するウエハ裏面のスクラッチ等の発生を有効に回避する。

【解決手段】このため、ストレスリリーフ工程を兼ねるバック・グラインディング工程の仕上げ研削において、基本的に仕上げ研削から回り状態でウエハ裏面を磨くスパークアウト期間のみ、目立て用砥石105を研削用砥石107に押し当てながら仕上げ研削をする。

(もっと読む)

研磨装置

【課題】研磨パッドの形状変化状況を的確且つ早期に検出して不良の有無判断を行う。

【解決手段】CMP研磨装置は、円盤状の研磨面を有する研磨パッド15を回転させながら研磨対象となる半導体ウエハWに接触させてその表面研磨を行うウエハ研磨装置10と、研磨パッド15の研磨面の形状測定を行うパッド形状測定器50とを備え、パッド形状測定器50により研磨パッド15の円周方向の面振れを測定し、測定面振れ値が基準値以上となるときに、研磨パッドが不良であると判断する。なお、パッド形状測定器50による測定は、ドレス工具35を用いて研磨パッドの研磨面を所望のプロファイルに仕上げるアジャスト工程を行ったときに行われる。

(もっと読む)

ウェハ研削方法及びウェハ研削装置

【課題】ウェハの不良が出ず、砥石の寿命が短くならないウェハ研削方法及びウェハ研削装置を提供する。

【解決手段】研削対象であるウェハ2に押し付けられる砥石3と、砥石3をウェハ2に対して相対的に回転させるモータ4と、モータ4が消費する電気量を検出する電気量検出器5と、その電気量が基準値を超えたとき砥石3に対するドレッシングの実行を指示する指示手段6とを備えた。

(もっと読む)

ウエーハ切削装置

【課題】切削ブレードの摩耗状態の検査ならびに交換の要否の判断を、迅速かつ容易に行って、作業者にかかる負担を軽減し、かつ生産性の向上を図る。

【解決手段】ウエーハ1を保持するチャックテーブル22と、ウエーハ1を切削ブレード32によって切削する切削ユニット30と、チャックテーブル22を切削ブレード32の切削方向に移動させるテーブルベース21と、切削ブレード32の移動範囲内の所定位置に配され、切削ブレード32で切削される検査ブロック60と、切削ブレード32による検査ブロック60の切削溝の形状を撮影するカメラ40と、切削ブレード32の標準的な切削溝の形状(標準データ)と、検査ブロック60の切削溝の形状(検査データ)とを比較して交換の要否を判断するコントローラ50とを具備する。

(もっと読む)

研削装置および研削方法

【課題】研削砥石の切れ味回復のための砥石目詰まりを修復させるともに、研削加工コストを抑えることを目的とする。

【解決手段】研削加工部91を有する研削対象物(ワーク)9に対して、研削加工部91にクーラントを供給しながら砥石2aで研削加工する研削方法において、研削加工部91を研削加工した後、砥石2aが研削加工部91から離れて原位置に戻る間にクーラントを供給する。

(もっと読む)

砥石車のツルーイング装置

【課題】 砥石車の円弧研削面のツルーイング開始基準位置を接触検出手段を用いて正確に検出できるようにする。

【解決手段】 ツルーイング工具32と砥石車21との接触を検出する接触検出手段と、X軸方向移動手段による砥石車とツルーイング工具との相対移動によって砥石車の円筒研削面21aをツルーイングしている際に接触検出手段の信号変化に基づいて砥石車の円弧研削面21bのツルーイング開始基準位置を検出する円弧研削面開始基準位置検出手段と、円弧研削面開始基準位置検出手段によって検出された円弧研削面開始基準位置を基点にしてX軸方向移動手段およびZ軸方向移動手段を同期制御して円弧研削面をツルーイングする同期制御手段とによって構成した。

(もっと読む)

1 - 20 / 25

[ Back to top ]