Fターム[3C100AA12]の内容

総合的工場管理 (15,598) | 業務・管理の内容 (5,235) | 生産スケジュールの作成 (1,007) | 制御理論を用いるもの (76)

Fターム[3C100AA12]の下位に属するFターム

Fターム[3C100AA12]に分類される特許

1 - 20 / 33

処理順序スケジュール作成方法、処理順序スケジュール作成装置、及びコンピュータプログラム

【課題】処理順序スケジュールを作成するに際し、制約を満たすように全ての製品の処理順を決定することができない場合には、処理順序スケジュールに取り込むことが相対的に不適切となる製品を除去して、複数の製品の処理順を決定する。

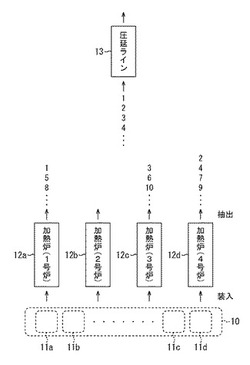

【解決手段】1つの鋼材(スラブ)に割り当てられる抽出順の数を1又は0にするという制約条件と、或る抽出順に鋼材(スラブ)が割り当てられていない場合には、その抽出順の次の抽出順以降の抽出順には、鋼材(スラブ)は割り当てられないとする制約条件と、を設定する。また、熱延スケジュールに組み込まれた鋼材(スラブ)についての、熱延スケジュールに組み込むべき優先度の加算値を表す目的関数と、熱延スケジュールに組み込まれていない鋼材(スラブ)の数を表す目的関数(評価関数)とを設定する。

(もっと読む)

生産計画作成システム及び生産計画作成方法

【課題】生産計画に応じて変動する生産設備の使用用役の生成に係る物理量を低減できる生産計画作成システムを提供する。

【解決手段】生産計画作成システムは、入力された生産ライン情報に基づき生産ラインのペトリネットモデルを作成する生産ラインペトリネットモデル作成部102と、生産ラインに用役を供給する用役設備モデルの用役設備情報を設定する用役設備情報設定部103と、用役設備で最小化したい物理量を目的関数として設定する目的関数設定部104と、ペトリネットモデルと用役設備情報と目的関数とに基づいて、生産ラインにおいて満たすべき条件と用役設備の運転に必要な条件とを制約条件として、数理計画法を用いて、製品の納期内で用役設備の物理量を最小化する計算をし、該計算に基づいて生産ラインにおける工程開始時間を決定する制約設定・最適計算部105とを有する。

(もっと読む)

生産計画方法および装置

【課題】複数の通過工程からなる製品製造プロセスにおける生産計画方法であって、製造条件同士の品質への交互作用も考慮した制約条件の定式化、ならびに品質のグレードに応じて制約条件を変化させる柔軟な生産計画の立案ができる、生産計画方法および装置を提供することを課題とする。

【解決手段】ロットを作るタイミング毎にそれまでの製造実績データと生産計画対象となる製品データとを読み込む、情報読込ステップと、読み込んだ製造実績データの内、品質を満足するデータと品質を満足しないデータとを分離する新たな制約式を求める、制約条件決定ステップと、前記新たな制約式に基いて定式化した最適化問題の解を求め生産計画とする、生産計画立案ステップと、求めた生産計画データベースに書き込む、情報書込ステップと、情報表示ステップと、調整係数の入力を受け持つ係数入力ステップとを有する。

(もっと読む)

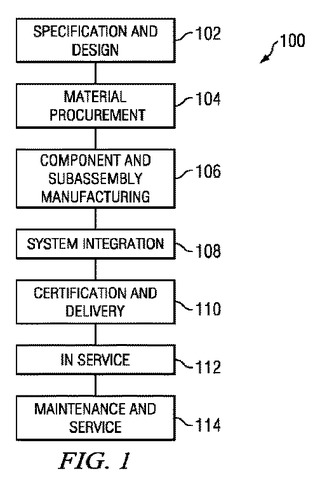

異種自律作業の監視及び制御

種々の有利な実施形態は、任意の数のロボットマシングループと、ミッションプランナーと、ミッション制御部とを含むことができる装置を提供することができる。ミッションプランナーは、任意の数のロボットマシングループのミッションを設定することができる。ミッション制御部は、任意の数のロボットマシングループを使用してミッションを実行することができる。  (もっと読む)

(もっと読む)

製造条件調整装置

【課題】トレードオフの関係にある製造因子があっても目標とする製造品質へ近づけるように設定条件を割り出す製造条件調整装置を提供する。

【解決手段】複数の品質検査データとこれら複数の品質検査データの重みをそれぞれ設定する重み係数データとの内積(両値の積和)を品質指標データとして採用する。この品質指標データが大きく(または小さく)なれば、トレードオフ関係にある品質検査データは全て好ましいデータになるように重みにより調整されているため、この品質検査についての潜在変数を用いるPLS回帰式を解析すればトレードオフ関係を排除して製造条件を決定することが可能となる。

(もっと読む)

補充生産方法、補充生産装置、および補充生産プログラム

【課題】本発明は、様々な場合に応じて的確な補充生産を行うことができる補充生産方法、補充生産装置、および補充生産プログラムを提供する。

【解決手段】コンピュータに、供給先の生産計画データと生産実績データとを入力し、前記入力された生産計画データと、生産実績データと、を用いて生産データを演算させ、前記生産データと、入力された補充数および安全在庫を求めるための補充ロジックと、を用いて補充数および安全在庫を演算させる際に、入力された在庫に対する的確性を判断するための評価指標の指標値が最適化されるような前記補充ロジックに関するパラメータを演算させること、を特徴とする補充生産方法が提供される。

(もっと読む)

生産枠を伴う多品目多段工程動的ロットサイズスケジューリング方法

【課題】品目群のファミリーの生産枠を確保する手法を導入して既存のスケジューリングの問題を解決すること。

【解決手段】実機械が処理する実品目の材料となるファミリー品目を処理する仮想機械が前段工程にあるものと仮定した多品目多段工程生産システム100をスケジューリング対象として、少なくとも仮想品目と当該仮想品目の生産枠の中で処理すべき実品目との関係を示す情報を設定するとともに、1)実機械もしくは仮想機械が複数の品目を同時に処理することを禁止する機械干渉禁止制約と、2)実品目の材料となる仮想品目もしくは実品目の品切れを禁止する仕掛かり品目の品切れ禁止制約と、3)仮想品目の材料となる実品目に材欠が生じることを禁止する材欠禁止制約と、4)予め定めた実機械別もしくは仮想機械別の品目の集合の仕掛かり量を制限する機械別仕掛かり制約とを設定する。

(もっと読む)

生産計画作成装置及び生産計画作成方法、並びにプログラム

【課題】 複数の並列設備において複数の注文が処理される際、品種の性質等により段取り換えが必要となる製造プロセスにおいて、最適な品種構成を求める。

【解決手段】 評価指標情報記憶部11、設備稼働時間情報記憶部12、注文情報記憶部13、売値・原料費・発生コスト情報記憶部14、設備能力情報記憶部15、段取り換え時間情報記憶部16に予め登録され記憶された基本情報を取り込むことにより、制約情報作成部20において制約情報を制約式として作成し、最適品種構成計算部30で制約式として作成された制約情報に基づいて、線形の混合整数計画法による最適品種構成の計算を行う生産計画作成装置1とする。

(もっと読む)

スケジュール作成方法,スケジュール作成装置,およびコンピュータプログラム

【課題】既存のMPL状態空間表現を拡張して、単一設備内だけでなく、任意の領域内における処理対象の最大容量を、MPL状態空間表現の中で容量制約として考慮することが可能なスケジュール作成方法,スケジュール作成装置,およびコンピュータプログラムを提供する。

【解決手段】入力パラメータとして、各設備iの実行時間di(k)と設備i間の先行制約関係の各情報の入力パラメータに基づき、独自のシステム構造を表現する行列Pk,Fo,Ho(h),Boの各要素を決定し、ここで決定した行列Foから行列Fo*を算出して、max-plus代数上で線形なMPL形式を導出するための行列Pk,Fo*,Ho(h),Boを取得し得、かくして、既存のMPL状態空間表現を拡張して、単一設備内だけでなく、任意の領域内における処理対象の最大容量を、MPL状態空間表現の中で容量制約として考慮することが可能となる。

(もっと読む)

出鋼枠配置計画立案装置、方法、プログラム及びコンピュータ読み取り可能な記憶媒体

【課題】ロット集約、工程負荷平準化及び納期の最適化が保証され、全立案対象期間に対して最適なキャスト編成となるよう、製造ロット拡大、納期遵守、及び製造工程平準化という、互いに相反する要求を同時に満たすよう出鋼枠配置計画を立案できるようにする。

【解決手段】製造品種の注文情報、製造品種別の工程処理発生確率、及び立案方針に関する情報を取り込む入力手段と、注文データベース格納手段101と、製造品種モデル格納手段104と、注文マトリクス作成手段102と、立案方針パラメタを設定する立案方針設定手段105と、納期遅れ、製品在庫、出鋼ロット拡大に関する評価関数を最小又は最大にして、前記出鋼枠配置計画及び製造品種別充当枠を算出する最適化計算手段106と、出鋼計画立案結果表示手段107と、出鋼計画立案結果登録手段108と、により出鋼枠配置計画を立案する。

(もっと読む)

連続又は関連する工程に対する生産・物流計画作成装置及び方法、生産・物流制御装置及び方法、コンピュータプログラム、並びにコンピュータ読み取り可能な記録媒体

【課題】連続又は関連する工程で製品を処理する製造プロセス・搬送における生産・物流計画を作成する際に、任意の時間精度を必要とする生産、物流計画或いは物流指示を高速にかつ立案者の求める精度で詳細に最適化することができ、かつそのままで実操業に適用できるようにする。

【解決手段】各工程計画を最適化し、その求解した解を前提条件として、連続または関連する工程計画を最適化し、その求解した解を元に、工程経路、設備の動作、状況をシミュレートした結果から生産・物流計画を立案し、その内で設定した計画確定期間直後の日時を新たな立案開始日時とすることにより、新たな計画対象期間分の生産・物流計画を確定する一連の処理を、順次行なえるようにし、生産・物流計画あるいは物流指示を高速かつ立案者の求める精度で詳細に最適化し、かつそのままで実操業に適用することができるようにする。

(もっと読む)

ロット計画立案方法,ロット計画立案装置,及びコンピュータプログラム

【課題】複数注文品(オーダー)を,連続的に処理する1ロット又は複数ロットにまとめて加工する製造工程において,製造条件を従来よりも大きく且つ柔軟に考慮して最適な製造計画を得る。

【解決手段】先ず,ロット計画を立案するための変数(ステップ3)と,変数の上下限制約(ステップ4),制約式(ステップ5),及び,評価関数(ステップ6)を設定する。次に,評価関数の値を最適にする変数の実数値の算出,予め設定されている製造条件の違反判定,違反を解消する新たな制約の追加,変数の値を整数に固定する処理を複数回繰り返すことにより,最適なロット計画を立案する(ステップ7)。

(もっと読む)

生産シミュレーション装置、生産シミュレーション方法およびプログラム

【課題】生産ラインのシミュレーションにおいて、より精度の高いシミュレーション技術を提供する。

【解決手段】生産ラインにおける各工程における稼動状態データを収集する収集手段と、実測値確率モデルを導出する第1確率モデル導出手段と、理論的確率モデルを導出する第2確率モデル導出手段と、実測値確率モデルと理論的確率モデルとの差分に応じて確率モデルを選択する確率モデル選択手段と、確率モデルを組み込んだ生産シミュレーションモデルを生成するモデル生成手段と、パラメータを入力するパラメータ入力手段と、シミュレーションを実行するシミュレーション実行手段と、シミュレーション実行手段により導出された結果を表示出力する表示出力手段とを有する。

(もっと読む)

生産計画装置及びその方法並びに生産計画処理プログラム

【課題】製品製造の遅延の度合いを明確に識別可能とすること。

【解決手段】製品の生産工程により、対象工程において所定期日までに予め設定された品目の製品を予め設定された数量だけ製造して払出す払出要求及び生産計画の基本情報に基づいて優先度の異なる複数の払出目標を複数払出目標設定部12により設定し、これら払出目標を満たす生産計画データを生産計画算出部13により求め、この生産計画データが複数の払出目標に対してそれぞれ遅延している各払出目標遅延データを払出目標遅延算出部14により求め、これら生産計画データと各払出目標遅延データとに基づいて製品の遅延の度合いを品目一覧払出量表作成部15により別複数の払出目標別に予め設定された表示形態、例えば表示色又はフォントで表示出力する。

(もっと読む)

処理経路抽出システム、処理経路抽出方法及び工業製品の製造方法

【課題】顧客やユーザの要求に応じた最適な生産計画が可能となる処理経路抽出システムを提供する。

【解決手段】製品の処理パラメータの目標値を設定する目標設定部11と、製品を処理する処理フローに含まれる複数の工程と、それぞれの工程で使用可能な複数の処理装置を組み合わせて複数の処理経路候補を決定する候補決定部12と、複数の処理経路候補毎に処理パラメータを予測するパラメータ予測部(歩留まり予測部)13と、複数の処理経路候補から、予測された処理パラメータが目標値を満たす最適処理経路を抽出する経路抽出部15を備える。

(もっと読む)

製造情報処理方法及びそれをコンピュータに実行させるためのプログラム並びに製造情報管理システム

【課題】 異常な工程や設備を迅速かつ正確に特定できる製造情報処理方法を提供すること。

【解決手段】 各製造ロット毎に、複数の工程でそれぞれその製造ロットが処理を受けた設備を特定する設備識別情報D1と、それらの工程終了後の特性検査工程で得られたその製造ロットの検査結果を表す特性検査情報D2とを関連付けて単位加工情報Uとする。複数の製造ロットの単位加工情報Uを並べてデータテーブルD0を設定する。データテーブルD0内で、各工程毎に、その工程に関して設備識別情報D1が同じであるような単位加工情報Uをそれぞれ一組とし、それらの組が取り得る順列に応じて単位加工情報Uの並び順を入れ替える。単位加工情報Uの並び順に従った特性検査情報D2の変化の頻度が最小となる場合を探索する。

(もっと読む)

製造条件計算方法、品質調整方法、鉄鋼製造方法、製造条件計算装置、品質調整システム、及びコンピュータプログラム

【課題】 鉄鋼製品等の製品を製造する際に、現実に得られる製造条件と製品の品質との関係を明らかにし、目標とする品質を実現するための適切な製造条件を求めることができる製造条件計算方法、品質調整方法、鉄鋼製造方法、製造条件計算装置、品質調整システム、及びコンピュータプログラムを提供する。

【解決手段】 製造条件計算装置1は、過去の製品に係る製造条件を示すp種類の条件データをr種類(r≦p)の主成分得点に変換し、過去の製品の品質を示す品質データと主成分得点との関係を回帰分析して、品質データと主成分得点との関係を示す回帰式を求め、回帰式中の主成分得点を元の条件データへ戻すことにより、現実に得られる製造条件と製品の品質との関係を明らかにする。更に製造条件計算装置1は、実際に製品を製造する際の設備上の各種の制約内で、目標とする鉄鋼製品の品質を実現するために最適な製造条件を一義的に決定する。

(もっと読む)

板金曲げ計画の作成・実行用知能システム

【課題】知能的曲げ板金の設計、計画、製造システムを提供する。

【解決手段】計画作成モジュールが、曲げ計画を作成するために、数種のエキスパート・モジュールと相互に作用しあう。計画作成モジュールは、状態・空間サーチ・アルゴリズムを利用する。ロボット・グリッパ、レポ・グリッパを選択し、曲げ装置により形成されるワークを保持するグリッパの最適配置を判定するため、コンピュータ化された方法が提供される。コンピュータ化された方法は、曲げ装置に使用される工具だてを選択し、工具だてステージのレイアウトを判定するために提供される。計画作成システムは、設計,コスト計算,スケジュール作成,及び/又は製造、アセンブリを実行する設計、アセンブリ・システム等の機能を支援するのに利用される。

(もっと読む)

石油製品製造制御装置、その方法、そのプログラム、および、そのプログラムを記録した記録媒体、並びに、石油製品の製造装置

【課題】性状の異なる複数の原料から効率よく石油製品を製造するための運転制御が容易な石油製品製造プラントを提供する。

【解決手段】作業者が設定入力した運転条件データの原料データから、プラント系制御装置310で原油データベースおよびナフサデータベースに基づき、原油とナフサ留分との性状を、51純成分と原油の蒸留計算に基づいて分類する39擬似成分とで認識し、原油およびナフサ留分を原料としてプラント系製造装置200の各装置での各種処理を経て製造する石油製品の性状および量を、51純成分で認識する。原油およびナフサ留分と石油製品とを、51純成分および39擬似成分により気液平衡状態で連結したプラントモデルに基づき、プラント系製造装置200の各装置における利益最大で誤差が最小となる運転条件を演算し、実績に応じてプラント系製造装置200の稼働を制御する。

(もっと読む)

石油製品製造制御装置、その方法、そのプログラム、および、そのプログラムを記録した記録媒体、並びに、石油製品の製造装置

【課題】性状の異なる複数の原料から効率よく石油製品を製造するための運転制御が容易な石油製品製造プラントを提供する。

【解決手段】作業者が設定入力した運転条件データの原料データから、プラント系制御装置310で原油データベースおよびナフサデータベースに基づき、原油とナフサ留分との性状を、51純成分と原油の蒸留計算に基づいて分類する39擬似成分とで認識し、原油およびナフサ留分を原料としてプラント系製造装置200の各装置での各種処理を経て製造する石油製品の性状および量を、51純成分で認識する。原油およびナフサ留分と石油製品とを、51純成分および39擬似成分により気液平衡状態で連結したプラントモデルに基づき、プラント系製造装置200の各装置における利益最大で誤差が最小となる運転条件を演算し、実績に応じてプラント系製造装置200の稼働を制御する。

(もっと読む)

1 - 20 / 33

[ Back to top ]