Fターム[3G004GA06]の内容

Fターム[3G004GA06]に分類される特許

1 - 20 / 242

排気浄化装置

排気浄化装置

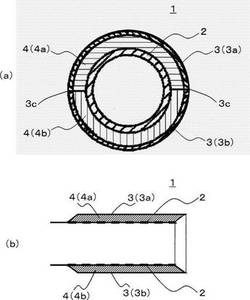

マフラーカッター

【課題】高温の燃焼ガスが排気系配管を流通して外部に放出された場合であっても、対向して配置された車輌本体側の部材の熱劣化を抑制するとともに内部の排気ガス温度を好適に抑制して、車輌本体との間に形成される隙間の幅を小さくすることができ、さらに排気音を低減し得るマフラーカッターを提供する。

【解決手段】車輌用排気系のテールパイプに装着されるマフラーカッター1であって、排気用配管2と、排気用配管の外周に排気用配管と同軸状に設けられた筒状の遮熱板3と、前記排気用配管と筒状の遮熱板との間に介装された充填材4とを有し、前記充填材は、配設時に車輌本体側に位置する放熱抑制材4aと、配設時に車輌本体側とは反対側に位置する放熱促進材4bとを含み、前記放熱抑制材の熱伝導率が前記放熱促進材の熱伝導率よりも低いことを特徴とするマフラーカッターである。

(もっと読む)

薄肉部材と取付部材との溶接構造

【課題】薄肉部材に薄肉部材よりも熱容量の大きな取付部材のフランジ部を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を得る。

【解決手段】薄肉部材1に薄肉部材1よりも熱容量の大きな取付部材2のフランジ部6を重ね合わせてアーク溶接により薄肉部材1とフランジ部6の外縁とを隅肉溶接する。その際、フランジ部6の外縁の厚さを薄肉部材1の肉厚に応じて薄くした。また、フランジ部6の外縁の厚さTを薄肉部材の肉厚tの0.5倍から2.0倍の間とした。更に、フランジ部6の外縁に沿って段部6bを形成してフランジ部6の外縁端側に薄肉部6aを設けフランジ部6の外縁の厚さを薄くした。

(もっと読む)

車両用消音器

【課題】消音器のシェルの製造時に、溶接又は巻締めに要する手間を大幅に軽減することができる車両用消音器を提供する。

【解決手段】シェル2を、第1シェル構成体3、第2シェル構成体3及び連結板部5によって構成する。連結板部5の一側部は、第1シェル構成体3の一側部に一体に形成する。連結板部5の他側部は、第2シェル構成体4の一側部に一体に形成する。これにより、第1及び第2シェル構成体3,4の一側部どうしを連結板部5を介して連結する。第1及び第2シェル構成体3,4の他側部に、フランジ部35,45をそれぞれ形成する。フランジ部35,45を互いに突き当てて溶接固定する。

(もっと読む)

排気消音装置

【課題】出力低下を招くことなく大きな消音効果が得られる排気消音装置を提供する。

【解決手段】一方側から導入された排気ガスを消音して他方側へ排出する排気消音装置であって、他方側から一方側にかけて第1室21〜第3室23が順に並んで配置された消音室形成部24と、消音室形成部24の外側に開口した一端部25aから第1室21および第2室22を通過して、他端部25bが第1室に開放される入口パイプ25と、一端部27aが第2室22に開放され、第1室21を通過して、消音室形成部24の外側に他端部27bが開口する出口パイプ27と、第1室21と第2室22とを連通する第1連通路28と、第2室22と第3室23とを連通する第2連通路29とを備え、入口パイプ25のうち第3室23に臨む周壁部分に、第3室23に連通する導出孔30が形成されている。

(もっと読む)

小型車両用マフラー

【課題】自動二輪車の排気管に接続されて、内部に触媒を収納したマフラーであって、排気抵抗の低減によるエンジン性能の向上と、排気騒音の低減とを両立させる。

【解決手段】外板12により筒状に形成されるマフラー本体10内を、仕切り壁19,20により、上流側膨張室17と、下流側膨張室18f,18rに区画し、容積の大きい上流側膨張室17内に触媒CAを収納すると共にその上流側膨張室17の外板12の内面に筒状補強部材30を取り付けた。

(もっと読む)

消音装置

【課題】簡単で安価な構成でありながらも、エンジンの出力低下及び重量増加を招くことなく、排気音量を効果的に低減する消音装置を提供する。

【解決手段】排気パイプに接続された内筒と、内筒を覆う外筒と、外筒と内筒との間に形成されて吸音材が充填された第1消音空間と、内筒の周壁に形成された複数のガス流通孔と、外筒及び内筒の各下流側端部に連結されるエンドカップと、を備える消音装置であって、エンドカップは、内筒の下流側端部に接続されるテールパイプと、第1消音空間の下流側を仕切る仕切板と、テールパイプを覆うカップ状のテールカバーと、テールパイプとテールカバーとの間に形成される第2消音空間と、を備え、仕切板は、第1消音空間と第2消音空間とを連通する第1連通孔を有し、テールパイプは、テールパイプの内側空間と第2消音空間とを連通する第2連通孔を有する。

(もっと読む)

内燃機関の排気装置

【課題】簡易な構造でエンジン出力特性を向上させるとともにレイアウトの自由度を確保することのできる、内燃機関の排気装置を提供する。

【解決手段】多気筒内燃機関の各気筒の排気口に接続される複数の排気管と、排気管の管壁に形成された連通口を介して、対となる排気管同士を連通する連通管と、を備え、連通管の端部にフランジ部が形成され、該フランジ部が排気管の管壁外周面に対して溶接接続されており、排気管を連通管の長手方向から見たとき、連通管の連通路の断面形状が、排気管の長手方向に沿って延びる扁平形状をしている。

(もっと読む)

排熱回収器

【課題】排熱回収器内部の熱応力を減らし、排熱回収器の寿命を長くする。

【解決手段】排熱回収器100は、ケース(上側ケース11及び下側ケース12からなるケース本体1)内にエンジンの排気の熱を回収する熱交換器5と熱交換器5をバイパスするバイパス管6とを並列に設け、ケース内に配置されるフラッパー4によってエンジンの排気を熱交換器5及びバイパス管6のいずれかに選択的に流す。熱交換器5は、熱交換器5に排気との熱交換用の媒体を供給する入口パイプ53と、熱交換器5内の媒体を排出する出口パイプ54とを備える。熱交換器5は、入口パイプ53及び出口パイプ54のみをケースと接合することによって、ケースと接合される。

(もっと読む)

溶接継手構造

【課題】 パイプの外周壁と貫通孔の内壁との間に形成される隙間をパイプ周方向に対して均一にすると同時に、パイプと被取付部材(フランジ)との溶接品質を向上させることができる溶接継手構造を提供する。

【解決手段】本発明に係る溶接継手構造1では、排気パイプ10がヘッドフランジ30に形成される貫通孔31に挿入された状態で、排気パイプ10の端部11とヘッドフランジ30とが溶接される。この排気パイプ10は、貫通孔31を形成する内壁32に当接してパイプ径方向に位置決めされる径方向位置決手段(例えば、エンボス100)を備える。

(もっと読む)

排気系部品

【課題】排気系部品の少なくとも一部をプラスチックで作製することを可能にする方法を提供する。

【解決手段】内燃機関の排気系の排気系部品1が、前記排気系の稼働時に排気に曝される金属製の内パイプ3と、作業空間6を取り囲むプラスチック製のハウジング4と、少なくとも1つの金属製の外パイプ5とを備える。前記外パイプ5が第1端部7にて前記内パイプ3に固定され、第2端部9にて前記ハウジング4に強固に接続される。前記外パイプ5が前記第1端部7と前記第2端部9との間において、前記内パイプ3と前記外パイプ5との間に半径方向に形成される環状空間10を取り囲む。

(もっと読む)

鞍乗り型車両用エンジン

【課題】車体フレームに搭載されるエンジン本体のシリンダヘッドに、排気マフラーを下流端に有する排気装置が接続され、排気マフラーのケーシングの少なくとも一部の横断面形状が多角形に形成される鞍乗り型車両用エンジンにおいて、排気マフラーを低コストで任意の多角形状に構成可能とする。

【解決手段】ケーシング49は、横断面形状を円形とした円形筒部50と、少なくとも一部の横断面形状を多角形状としてケーシング49の最後部に配置される多角形筒部51とを備える。

(もっと読む)

排熱回収器用フェライト系ステンレス鋼および排熱回収器

【課題】排ガス凝縮水に対する耐食性を備えた排熱回収器用フェライト系ステンレス鋼を提供する。

【解決手段】質量%でC:0.03%以下、N:0.05%以下、Si:0.1%を超え1%以下、Mn:0.02%以上1.2%以下、Cr:17%以上23%以下、Al:0.002%以上0.5%以下、Ni、Cu、Moのうち2種または3種をNi:0.25%以上1.5%以下、Cu:0.25%以上1%以下、Mo:0.5%以上2%以下、Nb、Tiのうち1種または2種を含有し、(式1)および(式2)を満たし、残部がFe及び不可避不純物からなり、表面にCr、Nb、Si、Alをカチオン分率の合計で40%以上含む酸化皮膜が形成されるフェライト系ステンレス鋼とする。8(C+N)+0.03≦Nb+Ti≦0.6(式1)、Si+Cr+Al+{Nb+Ti−8(C+N)}≧17.5(式2)

(もっと読む)

マフラー及びエンジン作業機

【課題】

エンジンの排気ポートと膨張室を接続する接続管路の形状と膨張室の形状や配置を工夫することにより小型化を実現したマフラー及びそれを備えたエンジン作業機を提供する

【解決手段】

排気ポート8には、接続管路21が排気ポート軸線方向に延長されるよう接続され、接続管路21には、一方の端部が閉鎖され他方の開放端部が接続されるブランチパイプ30が接続される。接続管路21のもう一方の端部は膨張室40に接続され、膨張室40に接続される接続管路21の接続口はクランクケース9側に向くように接続管路21をU字形状に湾曲させる。膨張室40は、シリンダ3、クランクケース9からなるエンジンブロックと接続管路21の湾曲した空間内に配置する。

(もっと読む)

開口を有する部材の溶接構造

【課題】軽量化やコスト低減を図り、更に溶接の強度を高めるための、開口を有する部材の溶接構造を提供する。

【解決手段】開口を有するメイン部材11と、開口を有する取付部材12とを備え、取付部材12の開口14をメイン部材11の開口13に配置するようにメイン部材11と取付部材12を溶接する構造であって、

メイン部材11は板金で加工され、

メイン部材11の開口13は、円弧の隅部17を有する形状であり、且つメイン部材11側から取付部材12を溶接し得る溶接代19を備えるように取付部材12の開口14より大きく形成され、更にメイン部材11の隅部17の少なくとも1つは、取付部材12の隅部15との間隔Bcが辺部18へ向かって徐々に広がるように形成される。

(もっと読む)

金属部品の製造方法

【課題】半割り筒部とフランジとの間の曲がり部の外側の半径を小さくした金属部品の製造を提供することで、2つの金属部品をモナカ合わせし、これらを溶接する際の溶接不良を低減することを目的とする。

【解決手段】複数の半割り筒部4と、隣り合う半割り筒部4,4間に設けた平面状のフランジ5と、前記半割り筒部4とフランジ5とを連結する曲がり部6を有する金属部品2,3の製造方法において、金属板を、フランジ5形成部において最も深い部位が、前記フランジ5の最終位置よりも深くなるように絞って、曲面状の余肉部を形成する余肉部形成工程と、前記余肉部を塑性変形させて、前記フランジ5の最終位置に位置する平面状の部分と、前記曲がり部6を形成する絞り工程とを有する金属部品の製造方法。

(もっと読む)

排熱回収装置

【課題】高さ方向への長さが短い排熱回収装置の提供を課題とする。

【解決手段】回転軸17は、バルブ室16を上方に向かって延ばした延長部28に貫通支持され、熱交換器12の本体であるコアケース21は、略コの字形状を呈すると共に、迂回路14の上方及び両側方に沿って延ばされている。

【効果】コアケース21で迂回路14を囲うため、伝熱チューブ22を複数の位置に分けて配置することができる。伝熱チューブ22を複数の位置に分けることで、迂回路14の上方に配置される伝熱チューブ22の数を少なくすることができる。迂回路14上方の伝熱チューブ22の数を少なくすることで、排熱回収装置10の高さ方向への長さを短くすることができる。

(もっと読む)

熱交換ユニットおよびその製造方法

【課題】製造コストを削減する熱交換ユニットを提供する。

【解決手段】熱交換ユニットであって、流体が流通した場合に、流体と冷媒との間で熱交換を行う熱交換器と、熱交換器と並列に配置され、熱交換器をバイパスして流体を流すことが可能な管状のバイパス部と、流体を熱交換器またはバイパス部に流通させるかを切り換える切替部と、熱交換器を収容し、バイパス部側に開口部が形成され、開口部がバイパスに接合されるケースとを備える。

(もっと読む)

排気管の接続構造

【課題】溶接部の放熱を促進して疲労強度の低下を防止できる排気管の接続構造を提供する。

【解決手段】連結用排気管17と熱回収器−マフラ間上流側排気管10を溶接により接続してなる排気管の接続構造9において、連結用排気管17および熱回収器−マフラ間上流側排気管10の溶接部25に一端部24aが溶接される放熱部材24を備えたことを特徴とする。溶接部25に放熱部材24の一端部24aが溶接されているので、連結用排気管17および熱回収器−マフラ間上流側排気管10の熱は溶接部25に伝導するものの、溶接部25の熱は放熱部材24から周囲に放出される。このため、溶接部25が過熱されることを抑制できるので、溶接部25の疲労強度の低下を防止できる。

(もっと読む)

1 - 20 / 242

[ Back to top ]