Fターム[3G024GA23]の内容

内燃機関のシリンダブロック、ケーシング (17,598) | 製造方法 (1,714) | レーザーを用いた加工 (37)

Fターム[3G024GA23]に分類される特許

21 - 37 / 37

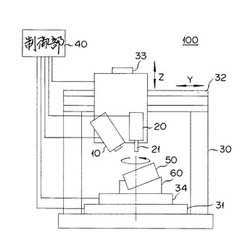

レーザ肉盛装置およびレーザ肉盛方法

【課題】肉盛品質を向上することができるレーザ肉盛装置およびレーザ肉盛方法を提供する。

【解決手段】第1レーザ光を照射してワークに溝部を形成する第1レーザ照射手段と、第1レーザ光と同じビーム幅の第2レーザ光を溝部に照射して、当該溝部に供給される肉盛材料を溶融および凝固させることにより肉盛部を形成する第2レーザ照射手段と、を有する。

(もっと読む)

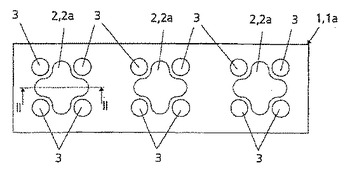

摺動面への微細凹部形成方法及び微細凹部形成装置並びに摺動部材

【課題】簡単な方法で微細な凹部を形成することができ、生産効率を低下させることなく凹部の形状を任意に変えることのできる摺動面への微細凹部形成方法を提供する。

【解決手段】相互に摺動する2つのピストンとシリンダボアのうち、シリンダボアのボア内壁に微細な凹部11を複数形成する摺動面への微細凹部形成方法において、ボア内壁1aにレーザhvを照射して断面形状を略U字状とした微細な第1凹み11Aを形成した後、そのレーザhvの照射センター位置C2を摺動方向にオフセットして前記第1凹み11Aの脇にさらにレーザhvを照射して第1凹み11Aと連接する第2凹み11Bを形成し、さらに照射センター位置C3をオフセットして第2凹み11Bとは反対側であって第1凹み11Aの脇にレーザhvを照射して第1凹み11Aと連接する第3凹み11Cを形成することで微細な凹部11を断面略W形状とする。

(もっと読む)

レーザクラッド加工装置の粉末供給装置及び粉末供給方法

【課題】ノズル内部での引っ掛かりを低減して金属粉末を安定して加工部に供給することができ、肉盛りの厚みにばらつきが生じることなく高品質の肉盛りを形成することのできるレーザクラッド加工装置の粉末供給装置を提供する。

【解決手段】ノズル10の先端から金属粉末4をバルブシート部2に供給しながらレーザhvを照射して肉盛りを行うレーザクラッド加工装置の粉末供給装置において、前記ノズル10の先端から金属粉末4を噴き出す噴出口16の形状を、平面視略楕円形状とした。さらに、噴出口16の短軸L2側を、バルブシート部2の幅方向に向けて金属粉末4を供給するようにする。

(もっと読む)

レーザクラッド加工におけるバルブシートの位置決めシステムと位置決め方法、およびレーザクラッド加工システムと加工方法

【課題】 バルブシート(シリンダヘッド)回転時のバルブ孔位置を精度よく特定することで高い加工精度を実現できるレーザクラッド加工におけるバルブシートの位置決めシステムと位置決め方法、およびレーザクラッド加工システムと加工方法を提供する。

【解決手段】 位置決めシステム10は、シリンダヘッドCを少なくとも1回転させた際のバルブシートVの位置を計測するセンサ1と、回転時のバルブシートVの位置に関する計測データを、少なくともシリンダヘッドの重量やバルブシート位置におけるたわみ量が加味された補正係数に基づいて補正することにより、シリンダヘッド回転時のバルブシートの位置を特定する位置算出装置4と、を備えている。実際のレーザクラッド加工は、位置算出装置4にて算定された座標中心を回転中心とした姿勢で実行される。

(もっと読む)

内燃機関用シリンダヘッド

本発明は、外側構造体(2)内に鋳設された少なくとも1つの鋳造体(4)を備え、外側構造体(2)と鋳造体(4)とは異なった材料からなる軽量構造内燃機関用シリンダヘッド(1)に関する。高度な疲れ強さと高度な耐熱衝撃性とを達成するために、少なくとも1つの鋳造体(4)は支持構造体(3)を形成するとともにシリンダヘッドねじを収容する少なくとも1つのねじノズル(5)を形成するように構成されている。  (もっと読む)

(もっと読む)

金属部材の表面硬化方法及びその表面硬化方法を適用して製造したピストン、シリンダヘッド、シリンダブロック及びその製造方法

【課題】エンジン部品の表面に耐磨耗性に優れた合金層をコーティングし、部品寿命を向上させる表面硬化方法と、該方法を用いて耐磨耗性を向上させたピストン等の製造方法を提案する。

【解決手段】金属粉末、バインダー及び溶剤を混合し、その混合物を金属母材表面に均一に塗布して塗膜を形成し、該塗膜を乾燥させてレーザあるいは電子ビームを照射し焼結及び拡散させることにより、前記金属母材表面に合金層を生成するとともに、その合金層を金属母材に接合する。

(もっと読む)

摺動部材

【課題】摺接面の摩耗を抑制するとともに、潤滑油の消費を抑制しつつ摺動抵抗を低減することにより、エンジンの耐久性や燃費の改善も可能とする摺動部材を提供する。

【解決手段】相手部材と潤滑油を介して摺接する摺動部材(シリンダライナ2)において、その摺接面の一部に、急冷凝固組織11の表層部からなる硬質面部12と散点状に設けられた油溜まり用の凹部13とが表面に混在した混在部10を形成する。この混在部10は、互いに独立して複数配設されていることが好ましい。

(もっと読む)

摺動部材およびその製造方法

【課題】主として耐摩耗性が要求される部位と、主として潤滑性が要求される部位とが同一面内に連続して設けられた摺動部材の摩耗を抑制しつつ、適正に潤滑性を付与することができる摺動部材およびその製造方法を提供する。

【解決手段】主として耐摩耗性が要求される部位A,Bと、主として潤滑性が要求される部位Cとが同一面内に連続して設けられた摺動部材(シリンダライナー2)において、上記耐摩耗性が要求される部位Aに、急冷凝固組織10を有する硬質面部を形成するとともに、上記潤滑性が要求される部位Cに、オイル溜まりとなる複数の凹部11が互いに独立して配列された低摩擦面部を形成した摺動部材およびその製造方法である。

(もっと読む)

エンジン及びその製造方法

【課題】オイル消費や燃料消費を不利にすることなく、ピストン摩擦特性及び磨耗特性を低減する。

【解決手段】ピストン14を摺動支持するための少なくとも一つのシリンダ・ボア10の壁16に、シリンダ・ボア壁16とピストン14との間の摩擦を低減するための潤滑油を保持するためのポケット24が形成する。ポケット24は細長い形状であり、シリンダ・ボアの軸に対して実質的に平行な軸を持つ。さらに、ポケット24は、ピストン14がその上死点位置にあるときにピストン14を支持する第一の領域'a'に配設されている。このシリンダを製造する方法も提供される。

(もっと読む)

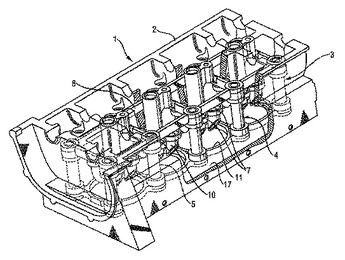

内燃機関用シリンダヘッド、シリンダヘッドへのバルブシートの肉盛方法

【課題】 肉盛層の下部のCuリッチ相とアルミニウム合金との界面近傍に脆硬なAl−Fe系金属間化合物が形成されず、肉盛層の上部にFeリッチ相が偏析し、耐摩耗性が十分なバルブシートとする。

【解決手段】 内燃機関用シリンダヘッドにおける吸気ポートおよび排気ポートの開口端に、Fe、Cuおよび二相分離合金元素を含んで構成される混合粉末を供給し、半導体レーザを用いて、混合粉末に対してレーザ光を照射することで、該混合粉末を溶融させる。そして、溶融させた混合粉末を凝固させることで銅基合金粉末のレーザ肉盛を行い、バルブシート16を形成する。このとき、混合粉末におけるFe、Cuおよび二相分離合金元素の質量比を、Feが15〜85質量%、二相分離合金元素が、例えばC:0.02〜2.0質量%、Cr:4〜30質量%等のうちの1種類もしくは2種類以上の組み合わせ、Cuが残部とする。

(もっと読む)

二サイクル内燃機関におけるシリンダ内壁面の潤滑装置

【課題】 シリンダ2における内壁面2aに対する掃気ポート5の開口孔を,ピストン4が下死点近傍に下降動したとき開くように構成し,前記シリンダ内壁面2aのうち前記ピストンが上死点にあるときよりも下側に潤滑油を供給する二サイクル内燃機関において,シリンダ内壁面のうち掃気ポートの開口孔よりも上側の部分を確実に潤滑するとともに,潤滑油の消費量の低減と,排気ガスの悪化防止とを図る。

【解決手段】 前記掃気ポートの開口孔の下縁より下方におけるシリンダ内壁面2aのうち前記ピストンの往復動によりその外周上端のピストンリング8とその外周下端のオイルリング9とがオーバラップするオーバラップストローク区間Wの領域に,ディンプル10を無数に設けるか,或いは,前記オーバラップストローク区間Wの領域における表面粗さを,その他の領域における表面粗さより粗くする。

(もっと読む)

溶射前処理方法およびエンジンのシリンダブロック

【課題】 製造コストを低く抑えつつ円筒内面の粗面化を行うようにする。

【解決手段】 レーザ発振器7から発振されるレーザ光Lをシリンダボア内面3に照射することで、シリンダボア内面3の全域に凹部となる穴25を形成してシリンダボア内面3を粗面化する。この際、穴25の周囲には、レーザ光Lの照射により照射部位のシリンダボア内面が溶融して盛り上がる凸部27が形成される。

(もっと読む)

レーザ肉盛り方法

【課題】 肉盛り用粉末を供給する粉末供給部の損傷が少なく、良好な肉盛層を低コストに形成することのできるレーザ肉盛り方法を提供する。

【解決手段】 母材の表面の環状部位10に、粉末供給部20から肉盛り用粉末21を供給し、肉盛り用粉末21にレーザ光30を照射して、環状部位10に肉盛層40を形成する。粉末供給部20は、環状部位10において肉盛り用粉末21が供給される粉末供給位置22とレーザ光30が照射されるレーザ光照射位置31とが環状部位10の軸心に対して90°以上270°以下の角度をなすよう配置され、粉末供給部20およびレーザ光30と、母材とを、環状部位10の周方向に相対的に回転させながら、粉末供給部20から肉盛り用粉末21を供給し、供給された肉盛り用粉末21にレーザ光30を連続的に照射する。

(もっと読む)

エンジンシリンダー及びエンジンシリンダー内壁の処理方法

【課題】 長時間のピストンの上下運動によっても、その内壁において、著しく圧縮残留応力が減少する部位の発生が効果的に抑制され得て、以て、内壁の摩耗等が有利に防止されることとなるエンジンシリンダーを提供すること。

【解決手段】 Al−Si合金にて鋳造されたエンジンシリンダーにして、その内壁の表層部に対して、圧縮残留応力を部分的に異なるように付与せしめた。

(もっと読む)

加工装置及び加工方法

【課題】筒状体の内壁面を高精度に加工可能な加工装置を提供する。

【解決手段】シリンダSのボア内面Bに対して加工を行うための加工装置1は、シリンダSのボア内に回転しながら挿入可能なボーリングバー10と、ボア内面Bを荒加工する荒加工刃20と、荒加工刃20により荒加工されたボア内面Bに複数の凹部Dを形成する転造ローラ30と、転造ローラ30により凹部Dが形成されたボア内面Bを仕上げ加工する仕上加工刃40と、ボア内面Bに沿ってボーリングバー10を案内するガイドパッド50と、切削油剤を荒加工刃20及び仕上加工刃40に供給する流体供給機60と、を備えており、先端側から後端側に向かって荒加工刃20、転造ローラ30、仕上加工刃40及びガイドパッド50の順序でこれらが同一のボーリングバー10に装着されている。

(もっと読む)

内燃機関の構成部品及びその製造方法

アルミ合金で作られ、内燃機関の運転中に熱的に高負荷を受ける少なくとも一つの領域(2)を含む内燃機関の構成部品(1)が開示されている。熱的に高負荷を受ける前記領域(2)は全体の構成部品(1)に比べて小さく、そして熱的に高負荷を受ける領域(2)が全体の構成部品(1)よりも大きい破断伸びを有するように、全体の構成部品(1)に対して変更された合金組成を備える。  (もっと読む)

(もっと読む)

内燃機関の構成部品及びその製造方法

内燃機関の運転中に他の領域(5)よりも熱的に高負荷を受ける少なくとも一つの領域(4)を含む内燃機関の構成部品(1)が開示されている。熱的により高負荷を受ける領域(4)は、熱的により低い負荷を受ける領域(5)よりも小さい熱膨張係数(α2)を備える。  (もっと読む)

(もっと読む)

21 - 37 / 37

[ Back to top ]