Fターム[3J044CC01]の内容

ピストン、ピストンリング、シリンダ (7,336) | シリンダの形状、構造 (198) | 内周面 (64)

Fターム[3J044CC01]の下位に属するFターム

軸方向に内径が異なる多段シリンダ (3)

内表面に凹凸を有するもの (42)

Fターム[3J044CC01]に分類される特許

1 - 19 / 19

シリンダーブロック

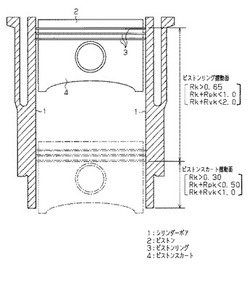

【課題】摺動面に加わる面圧の異なるピストンリング摺接面、ピストンスカート摺接面のいずれにも、過不足の無い、最適な潤滑特性を与えることのできるシリンダーブロックを提供する。

【解決手段】ピストンに摺接されるシリンダーボアがアルミニウム合金で形成されたシリンダーブロックにおいて、ピストンリング摺動面とピストンスカート摺動面とでプラズマ溶融処理のプラズマ照射条件を異ならせることで、両摺動面のRk+Rvkの比が、両摺動面に加わる面圧の比と同じ比となるようにした。

(もっと読む)

ピストン・シリンダ摺動構造及び該ピストン・シリンダ摺動構造を用いた往復動内燃機関

【課題】シリンダ・ピストン摺動構造及び該ピストン・シリンダ摺動構造において、シリンダの表面あらさを適正にし、ピストンリングの耐摩耗性を改善することにより、シリンダ、ピストン間の相対的なフリクションを低減する。

【解決手段】スカート3aを有するピストン3と、ピストン3を潤滑油を介して摺動自在にかつ往復動自在に収容するシリンダ2と、ピストン3の外周面に円周方向に沿って張設されるピストンリング5、6、7とを備えたシリンダ・ピストン摺動構造において、シリンダ2は筒形に形成され、ピストンリング5、6、7はシリンダ2の内面2aに潤滑油を介して相対的に摺動し得るリング状に形成されており、シリンダ2のピストンリング5、6、7との摺動面が鏡面に形成され、ピストンリング5、6、7の摺動面には非晶質硬質炭素皮膜11が形成される。

(もっと読む)

円筒状摺動部材及びその製造方法

【課題】耐摩耗性と耐スカッフ性の摺動特性及び加工性に優れ、しかも相手摺動部材に対する攻撃性も小さい円筒状摺動部材、及びその製造方法を提供する。

【解決手段】円筒状摺動部材は、アルミニウム合金基材中に鉄系粒子を含んでおり、鉄系粒子が面積率25%以上、60%以下の割合で内周摺動面に分散して露出している。鉄系粒子の粒度の篩目開きは0.5mm以上、2.36mm以下であることが好ましい。また、鉄系粒子は鋳鉄又は鋼であることが好ましい。円筒状摺動部材としてはシリンダライナが挙げられる。上記円筒状摺動部材は遠心鋳造によって製造できる。

(もっと読む)

内燃機関

【課題】ピストンのスカートとシリンダのライナとの対向面間の摩擦損失を低減する。

【解決手段】ディーゼルエンジン1におけるシリンダ2のライナ2aの下端内壁面にテーパ部2cを形成した。このテーパ部2cは、ピストン3がライナ2aの内壁面に対して傾斜した状態(ピストン3の軸心がシリンダ2の軸心Aに対して傾斜した状態)でスカート3aの下端がライナ2aの下端に達した場合にスカート3aの下端とライナ2aの下端との対向面間での摩擦損失が低減するように形成されている。

(もっと読む)

シリンダボアのシール構造及び方法

【課題】 シリンダボアの内面を使用して高信頼性でシールすることができるシリンダボアのシール構造を提供する。

【解決手段】 シリンダボア16のシール構造は、第2ベース部材22の上面に載置されると共にシリンダボア16の内面に接するリング状のシール材24と、シール材24の上端に接すると共にシリンダボア16の内面に隣接する上部26と、シール材24の内側に接する下部28とを有し、第2ベース部材22に固定される第3ベース部材30とを備えている。

(もっと読む)

流体圧シリンダ装置

【課題】ピストンに設けられるシールのための2つのパッキンおよびピストンとシリンダチューブとの間の摺動のための潤滑油を、簡単な構造によって供給できること。

【解決手段】ピストン12には、シリンダチューブ11との間をシールするための、2つのパッキン31,32が互いに距離をあけて設けられ、かつ、パッキン31,32の中間にOリング33が設けられており、シリンダチューブ11には、その少なくとも一方のストローク端において、内径が拡張されかつパッキン31,32が滑らかに移動可能な径大部が設けられ、ピストン12がストローク端に移動したときに、パッキン31,32のいずれかとシリンダチューブ11との間におけるシール性が径大部41,42によってなくなるように、かつ、Oリング33とシリンダチューブ11との間におけるシール性がなくならないように、径大部41,42の位置および寸法が選定されている。

(もっと読む)

エンジンのシリンダブロック、シリンダライナ及びそのシリンダボアの加工方法、並びに、シリンダライナの潤滑油保持部加工装置

【課題】シリンダボアの内周面に潤滑油の保持性に優れ、容易に形成することができる潤滑油保持部を設ける。

【解決手段】先ず、シリンダライナ1の内周面1Aに、金型の円筒状の凸部を押付けて環状溝3を形成する。次に、環状溝3の中心に金型の円錐状の凸部を押付け、塑性変形によって円錐状の凹部4を形成する。このとき、環状溝3の内周縁部が径方向外側に押出され、押出し部5によって環状溝3の開口部が窄められて、溝内部に開口部よりも径方向に広がったオイル溜り7が形成される。このようにして、潤滑油保持部2を容易に成形することができる。そして、環状溝3の開口部を窄めたことにより、潤滑油を保持する溝の容積を大きくしつつ、溝から流出する潤滑油の量を抑えることができるので、潤滑油の保持性を高めることができる。

(もっと読む)

シリンダブロックの加工方法およびシリンダブロック

【課題】自然環境への悪影響が少なく、シリンダボア内面に潤滑油を十分に保持させることが可能なシリンダブロックの加工方法およびシリンダブロックを提供する。

【解決手段】内燃機関のシリンダブロック10に形成されたシリンダボア11の内面11aを加工するシリンダブロック10の加工方法には、水溶性クーラントを供給しながらシリンダボア11の内面11aのホーニング加工を行うホーニング加工工程(ステップST1)と、ホーニング加工後のシリンダボア11の内面11aに油膜11bを形成する油膜形成工程(ステップST2)とが含まれる。

(もっと読む)

シリンダブロックの加工方法及び加工用治具

【課題】シリンダブロックの仕上げ加工に際し、シリンダヘッドの組み付け時におけるシリンダボアの真円度の悪化を効果的に抑制することができるシリンダブロックの加工方法及び加工用治具を提供することを目的とする。

【解決手段】ピストンが摺動可能とされるシリンダボア2と、シリンダボア2の外周に設けられたウォータジャケット3と、ウォータジャケット3の外周を取り囲む外壁部11とを有してなるシリンダブロック1に対して、シリンダボア2の内壁面21を仕上げ加工するシリンダブロック1の加工治具4であって、シリンダブロック1を位置変動不能に固定する固定装置40と、ウォータジャケット3の下端部近傍で、かつ外壁部11に穿設されたヘッドボルト締結孔14の位置に対応する所定部位を、シリンダボア2の内径が縮径する方向に、シリンダブロック本体10が塑性変形を生じる押し付けレベルで押圧する押圧部材41とを備えてなる。

(もっと読む)

摺動構造

【課題】 ドロップレット粒子による影響を低減させ、潤滑油中で摺動する摺動面の摩擦係数を低減しつつ、耐磨耗性及び耐焼付き性を両立させた低摩擦摺動を行わせることができる摺動構造を提供する。

【解決手段】 硬化処理層23を形成したピストン5の外表面に、PVD法等によって、水素含有量が10at%以下であるDLC膜20を形成する。シリンダボア12の摺動面14を銅合金にて構成する。硬化処理層23における表面粗さを、中心線平均粗さRaで0.1μm以下に形成し、DLC膜20を、1.0μm以下の厚さに形成する。また、DLC膜20の表面粗さを、中心線平均粗さRaで0.05μm以下とし、最大高さRmaxで0.5μm以下にする。そして、摺動面に被覆したDLC膜20における粗さ曲線の中心線又は平均線35から突出するドロップレットの高さを、0.4μm以下に抑えておく。

(もっと読む)

シリンダブロックの焼入装置、シリンダブロックの製造方法

【課題】シリンダブロックの開口内壁を螺旋状に焼入することできるシリンダブロックの焼入装置を提供し、また、このような焼入装置によって焼き入れを行い、シリンダブロックを製造する方法を提供することである。

【解決手段】第一接触子4a,4aと、第二接触子9a,9bと、導電部材12a,12bを備え、第一接触子4a,4a及び第二接触子9a,9bはシリンダブロックの特定の位置と接触可能で、第一接触子4a(4b)とシリンダブロックと第二接触子9a(9b)及び導電部材12a(12b)が直列に接続されて高周波電流が通電され、第一接触子4a(4b)の接触位置と第二接触子9a(9b)の接触位置とは軸方向及び回転方向に離れた位置であり、導電部材12a(12b)の一部又は全部を、第一接触子4a(4b)と第二接触子9a(9b)を繋ぐ仮想線15a(15b)に対向する位置に配した。

(もっと読む)

シリンダブロック

【課題】シリンダライナが鋳包まれたシリンダブロックにおいて、シリンダヘッドボルトの締付けによるシリンダボアの変形を抑制する。

【解決手段】アルミニウム合金製のシリンダヘッド本体3に鋳鉄製のシリンダライナ5を鋳包んでシリンダボア2を形成する。シリンダライナ5の下端部のシリンダヘッドボルト穴9に対応する部位に矩形の切欠10を設け、切欠10内にアルミニウム合金を鋳込む。シリンダブロック1のデッキ面7にシリンダヘッドを結合し、シリンダヘッドボルトをシリンダヘッドボルト穴9に螺合、締付けすることにより、シリンダブロック1とシリンダヘッドとを締結する。このとき、シリンダヘッドボルトの張力によってシリンダブロック1のシリンダヘッドボルト穴9の周囲が強く圧縮されるが、切欠10によってシリンダボア2の変形モードが改善されてシリンダボア2の変形が抑制される。

(もっと読む)

金属部材の表面硬化方法及びその表面硬化方法を適用して製造したピストン、シリンダヘッド、シリンダブロック及びその製造方法

【課題】エンジン部品の表面に耐磨耗性に優れた合金層をコーティングし、部品寿命を向上させる表面硬化方法と、該方法を用いて耐磨耗性を向上させたピストン等の製造方法を提案する。

【解決手段】金属粉末、バインダー及び溶剤を混合し、その混合物を金属母材表面に均一に塗布して塗膜を形成し、該塗膜を乾燥させてレーザあるいは電子ビームを照射し焼結及び拡散させることにより、前記金属母材表面に合金層を生成するとともに、その合金層を金属母材に接合する。

(もっと読む)

シリンダブロックのボア下端部構造及び溶射皮膜形成方法

【課題】溶射皮膜の端部がシリンダボア内壁から剥がれて浮き上がるのを防止し、膜剥がれの生じないシリンダブロックのボア下端部構造を提供する。

【解決手段】凹凸状をなす粗面とされたシリンダボア内壁2に、溶融した溶滴を吹き付けて溶射皮膜7を形成してなるシリンダブロック1のボア下端部構造であって、溶射皮膜7の端部7Aを、前記シリンダボア内壁2の下端部からクランクケース内面3に繋がる連結面4に設けた皮膜係止部5に係止させた。

(もっと読む)

圧力シリンダ

【課題】ピストン体とシリンダ体とが互いに接触しなくても、シリンダ室内の圧力を保持することができる圧力シリンダを提供する。

【解決手段】圧力シリンダは、軸線Iに沿うように環状周壁が形成され一端側だけが開口をするシリンダ体2と、シリンダ体2の開口側にピストンロッド34により軸線Iに沿ってシリンダ体2と往復的相対運動をするように設置され、開口を経由してシリンダ体2内に延伸し、シリンダ体内2の奥の方に往復的相対運動により容積が変化するシリンダ室を形成させるピストン手段3とを備える。ピストン手段3のシリンダ体2に向いている面に、シリンダ体2の環状周壁が挿入される環状溝42が形成され、その奥の方は往復的相対運動に従って容積が変化する圧力対抗室となっている。

(もっと読む)

複合部材及びその製造方法

【課題】軽量・低コストで耐摩耗性・密着性に優れた摺動面をもつ複合部材の提供。

【解決手段】内面に摺動面をもつシリンダ部Sが内部に形成されたマトリクス部1と、貫通する多数の通孔21をもち、その摺動面に概ね連続的に露出してその摺動面の一部を形成する連続露出面をもつ潤滑部材2とを有することを特徴とする。つまり、本発明で採用した潤滑部材は多数の通孔の部分にマトリクス部が入り込むので。潤滑部材とマトリクス部との間の接合が強固になる。従って、高い密着性を持続することが可能になり熱伝導性などの諸特性を高く維持できる。また、シリンダ内面に潤滑部材を連続的に露出させることで、摺動の相手方である部材(例えばピストン)によく接触できるようになり高い耐摩耗性・摩擦特性が実現できる。また、板状の部材からなる潤滑部材をマトリクス部に鋳込むことで、シリンダ部において高い剛性を実現することも可能である。

(もっと読む)

組合せ摺動部材

【課題】 内燃機関の低フリクション化に対応させ、摩擦係数が低く、耐スカッフ性に優れた、ピストンリングとシリンダライナとからなる組合せ摺動部材を提供する。

【解決手段】 ピストンリング10とシリンダライナ20とからなる組合せ摺動部材30であって、摺動面11の表面粗さRz0.3〜2.5μm、初期摩耗高さRpk≦0.15μm、有効負荷粗さRk0.10〜0.50μm、油だまり深さRvk0.20〜1.0μm、油だまり深さ率K(=Rvk/Rk)が1.0〜4.0のピストンリング10と、摺動面21の表面粗さRz0.2〜0.8μmのシリンダライナ20と、からなる組合せ摺動部材30により、上記課題を解決する。上記したピストンリング10の表面性状は、摺動面11にショットブラストがなされ、物理蒸着法により皮膜が形成され、研磨されることにより形成されることが好ましい。

(もっと読む)

シリンダボアの油溝加工方法

【課題】シリンダのボアの形状精度を保持しながら、ボア表面の任意の部分に油溝を簡単に形成することができる、油溝の加工方法を提案する。

【解決手段】シリンダ9のボア10に旋削加工(ボーリング加工)を施して、ボア10を仕上げ研削加工代Kを残した粗寸法φとなるまで加工する過程と、ボア10の油溝形成部分に旋削加工を施して、ボア10の表面に仕上げ研削加工代Kよりも深い切込14を形成する過程と、ボア10の全面に仕上げ研削加工(ホーニング加工)を施して、仕上げ研削加工代Kだけ研削する過程とを実施してボア10の表面に油溝15を形成する。上記旋削加工にて切込を形成する際に、旋削工具20にてボア10の表面に形成される切込14・14同士が重複しないようにする。

(もっと読む)

エンジンシリンダー及びエンジンシリンダー内壁の処理方法

【課題】 長時間のピストンの上下運動によっても、その内壁において、著しく圧縮残留応力が減少する部位の発生が効果的に抑制され得て、以て、内壁の摩耗等が有利に防止されることとなるエンジンシリンダーを提供すること。

【解決手段】 Al−Si合金にて鋳造されたエンジンシリンダーにして、その内壁の表層部に対して、圧縮残留応力を部分的に異なるように付与せしめた。

(もっと読む)

1 - 19 / 19

[ Back to top ]