Fターム[3J058GA68]の内容

Fターム[3J058GA68]に分類される特許

1 - 20 / 20

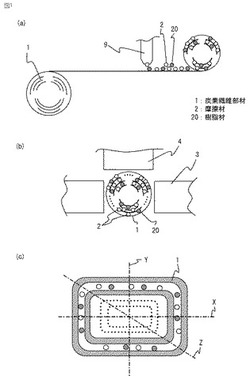

摩擦部材およびブレーキ

【課題】摩擦係数の変動を低減する摩擦部材およびブレーキを提供する。

【解決手段】シート状の炭素繊維部材1上に複数の摩擦材2を樹脂材20にて接着して、上記炭素繊維部材1を巻回して積層して、上記積層された炭素繊維部材1を加熱加圧しながら矩形状に成型して、上記成型された炭素繊維部材1の積層方向と垂直方向の面または上記成型された炭素繊維部材1の積層方向と異なる方向に切断した切断面を摺動面として形成した摩擦部材。

(もっと読む)

湿式摩擦板

【課題】ドラグトルクを低減することが可能な湿式摩擦板を提供する。

【解決手段】セパレータプレート20と対向するリング状の摩擦面10aに内周から外周まで径方向に延びる油溝13が周方向に間隔を空けて複数設けられたフリクションプレート10であって、摩擦面10aの隣り合う油溝13の間の部分であるセグメント部14に撥油処理が施された撥油部15が設けられ、撥油部15は内周から外周に向かうに従って周方向に拡がるように設けられている。

(もっと読む)

湿式摩擦材及びその仕上げ処理方法

【課題】短時間の処理でμ−V特性が正勾配となる湿式摩擦材とする。

【解決手段】 400℃〜 700℃に加熱された相手材の平滑表面に摩擦材を圧接させながら摺動させる。繊維成分に含浸し硬化されたバインダー成分が熱によって軟化するとともに、摺動による剪断力と加圧力によって押し潰されると考えられ、繊維成分周囲が平滑化されるとともに平面部分が多くなる一方、空孔も十分に残存するため、摩擦係数が安定するとともに、少なくとも摩擦係合初期のμ−V特性が正勾配となる。

(もっと読む)

ロックアップクラッチ用摩擦板の製造装置及びその製造方法

【課題】クラッチピストンに対して複数の扇形摩擦材の相互間の圧力を均一化し、互いに密着させて環状の摩擦材としたこと。

【解決手段】環状または略環状摩擦材10の一部を構成する扇形に打ち抜いてなる扇形摩擦材10-1〜10-8の相互間が、接触しない状態で、配置金型30に合わせて略環状に配置する。そして、扇形摩擦材10-1〜10-8を縮径金型50に移動する。そこで、扇形摩擦材10-1〜10-8をその径が小さくなるように、扇形摩擦材10-1〜10-8を環状の中心方向へ移動させて扇形摩擦材10-1〜10-8の相互間を環状または略環状とし、複数枚の扇形摩擦材10-1〜10-8の一面とクラッチピストン60の接合面の一方または両方に接着剤を塗布し、クラッチピストン60を複数枚の扇形摩擦材10-1〜10-8に押圧して、前記対向する面をクラッチピストン60に接着する。

(もっと読む)

摩擦材およびその製造方法

【課題】高摩擦係数であり、各種の制動条件に対し比較的安定しているとともに、摩擦材製造時の安全衛生性が向上し、自動車、大型トラック、鉄道車両、航空機、各種産業機械等のブレーキパッド、ブレーキライニング、ディスクパッド、クラッチフェーシング、ペーパークラッチフェーシング、制輪子などの各種用途に幅広く用いることができる摩擦材を提供する。

【解決手段】本発明の摩擦材はアナタース型結晶を含む二酸化チタン薄片を含有する。好ましくはアナタース型結晶を少なくとも50重量%含む。二酸化チタン薄片は、好ましくは、厚みが0.5〜15nmのシート状二酸化チタンを貼り合わせて合成されたものであり、その比表面積は2〜50m2/g、嵩密度は0.05〜0.5g/cm3である。

(もっと読む)

湿式摩擦材及びその製造方法

【課題】湿式摩擦材において、初期摩擦特性を初期ならし作業や研磨や切削を行うことなく安定させることができ、これによって不要な研磨屑・切削屑の発生を防ぐとともに、製造工程を削減して製造時間の大幅な短縮を図ること。

【解決手段】湿式摩擦材1は、製造金型4,5で加圧・加熱されることによってリング状摩擦材基材3が芯金2の表面に圧着固定されるとともに上型4の外周側のテーパーに対応した角度αのテーパーがリング状摩擦材基材3の外周側に付けられるため、従来の製造工程に新しい工程を加えることなく、リング状摩擦材基材3の半径方向の厚さを半径方向の途中から外周方向に向かって薄くなるようにテーパーを形成しているため、リング状湿式摩擦材1がディスクに係合する際にトルクの高い外周側から、線でなく面で滑らかに係合して、初期摩擦係数を安定させることができる。

(もっと読む)

湿式摩擦係合装置用摺動部材

【課題】本発明は、従来の湿式摩擦係合装置用摺動部材と比較して、プレートが充分に大きな摩擦係数を有しながらもこのプレートの相手材の摩耗量を顕著に低減した湿式摩擦係合装置用摺動部材を提供することを課題とする。

【解決手段】本発明は、摺動面に非晶質炭素膜を施したプレートと、前記摺動面に接するように配置される炭素系摩擦材との組み合わせからなる湿式摩擦係合装置用摺動部材であって、前記非晶質炭素膜のマルテンス硬度が5000N/mm2以上であることを特徴とする。

(もっと読む)

摩擦材表面焼き方法

【課題】本来的な初期フェード防止機能を損なうことなく、摩擦材表面を焼き処理しても良好な平面度を確保できる摩擦材表面焼き方法を提供する。

【解決手段】摩擦材2の表面2aをバーナー8の放射熱を与えて焼く摩擦材表面焼き方法であって、摩擦材2の表面2aを焼く前に、該摩擦材表面2aを、これの周縁部2cを中央部2bよりも沈降させた形状に予め研磨しておくことを特徴とする。表面2aを焼く前の中央部2bと周縁部2cとの高低差は、10μm以上としておく。

(もっと読む)

摩擦材の研磨方法

【課題】金型の変更改造を必要とせず、製造工程途中の不確定な熱変形に影響されることなく確実に摩擦材の形状を設計可能であり、かつ汎用性の高い摩擦材の研磨方法を提供する。

【解決手段】裏板3に加熱加圧されて接着された摩擦材2の研磨方法であって、磁性材からなり平坦な状態の裏板3を、該裏板3の左右両側方位置に配置したシム5を介して電磁チャック6上に浮上した状態で載置し、電磁チャック6の電磁力によって裏板3を弾性変形させて、裏板3および摩擦材2の中央部が下方へ凹んだ状態で、摩擦材3を水平に研磨することを特徴とする。

(もっと読む)

ブレーキパッド

【課題】同じ摩擦係数のブレーキパッドを使用しても、初期摩擦係数と相当回数使用後のそれとの差が小さく、大きなブレーキトルクを確保でき初期のパーキング効力が向上したブレーキパッドを提供することである。

【解決手段】少なくとも、基材繊維、結合材及び充填材からなる摩擦材の摩擦面にテーパ部を形成したブレーキパッドであって、該摩擦面のロータとの接触位置の内周側に前記摩擦面の面積の1/3〜1/2を占め、テーパ部の深さが0.05〜0.5mmのテーパ部を形成したことを特徴とするブレーキパッド。テーパ部の深さが0.1〜0.25mmであることが好ましい。

(もっと読む)

湿式摩擦材およびその製造方法

【課題】セルロースを使用せずとも耐熱性に優れ、且つ層間剪断特性等の機械的特性の高温耐久性に優れた湿式摩擦材を提供することを目的とする。

【解決手段】繊維材料、無機フィラー、摩擦調整剤等の成分から成る湿式摩擦材において、繊維材料として、高度にフィブリル化したアラミドパルプをある特定の条件範囲でプラズマ処理したものを使用することにより、層間剪断特性などの機械的特性に優れた湿式摩擦材が得られる。

(もっと読む)

摩擦材

【課題】摩擦材の結合材として熱硬化性樹脂を配合する際、前記樹脂に表面改質処理したフィラー(充填材)を含有させた使用することにより、高温における強度、耐摩耗性及び耐衝撃性に優れた摩擦材を提供することである。

【解決手段】少なくとも補強繊維、摩擦調整材、及び熱硬化性樹脂からなる結合材より構成してなる摩擦材において、表面改質されたフィラーを含む熱硬化性樹脂を結合材として用いたことを特徴とする摩擦材。前記表面改質されたフィラーが黒鉛、炭酸カルシウムの少なくともいずれか一種を含むことが好ましい。

(もっと読む)

湿式摩擦材用フェノール樹脂組成物及びその製造方法、これを用いた湿式摩擦材。

【課題】含浸性並びに機械的強度に優れた湿式摩擦材用フェノール樹脂組成物およびその製造方法、これを用いてなる湿式摩擦材を提供することである。

【解決手段】フェノール樹脂を衝突設備内において、300kg/cm2以上の圧力で、衝突分散処理することを特徴とする湿式摩擦材用フェノール樹脂組成物の製造方法であり、これにより得られる湿式摩擦材用フェノール樹脂組成物は25℃における粘度が300mPa・s以下であり、これを繊維状基材に含浸し、硬化してなることを特徴とする湿式摩擦材である。

(もっと読む)

ディスクブレーキ用パッドおよびその製造方法

【課題】 スコーチ処理によってスリットのエッジ部に発生する膨らみ部を小さくできるディスクブレーキ用パッドおよびその製造方法を提供する。

【解決手段】 内径側15aから外径側15bに向けて延びるスリット31を形成したブレーキパッド15、16の摩擦面22aにスコーチ処理を施したディスクブレーキ用パッドにおいて、スコーチ処理に先立ってスリットのエッジ部に、スコーチ処理によるスコーチ深さに応じた面取り31a、31bを形成した。ここで、面取りの面取り幅は、好ましくはスコーチ深さの1〜3倍に設定され、面取り角度は、好ましくは30〜60°に設定されている。

(もっと読む)

湿式摩擦材の製造方法

【課題】耐久性と摩擦性能に優れた湿式摩擦材の製造方法を提供すること。

【解決手段】不織布20の表層に粒子32と熱硬化性樹脂42を充填し乾燥・硬化させて粒子32と樹脂42からなる層(中間層)12を形成した後、不織布20の裏面側から密度調整剤31と熱硬化性樹脂41を充填し乾燥・硬化させ、不織布20の表面に摩擦調整剤33と熱硬化性樹脂41を塗布して乾燥・硬化させる。中間層12が壁の役目を果たし、密度調整剤31が不織布20内部へ高密度に充填され、摩擦調整剤33が摩擦摺動面15の表層に定着し均一に塗布される結果、湿式摩擦材10の耐久性及び摩擦性能を向上させることができる。

(もっと読む)

アモルファス炭素膜の成膜方法

【課題】 直流プラズマCVD法によるアモルファス炭素膜の成膜において、スーティングの発生を抑制し、良好なアモルファス炭素膜が成膜できる成膜方法を提供する。

【解決手段】 直流プラズマCVD法により導電性の複数のワークの表面にアモルファス炭素膜を形成するアモルファス炭素膜の成膜方法において、成膜炉内に配置されかつマイナス極に結線されたワーク固定具に複数の前記ワークを隣接する2個の該ワークの対向する表面の対向面間の間隔が5〜40mmとなるように固定し、単位成膜時間および単位成膜面積当たりのSiの供給量が0.0006mol・h-1・m-2以上となるように処理ガスを供給して行うことを特徴とする。

(もっと読む)

被覆部材および被覆部材の製造方法、クラッチ用摺動部材およびクラッチ用摺動部材の製造方法

【課題】 基材と炭素系硬質膜との密着性が従来よりもさらに優れた被覆部材およびその製造方法、また、硬質膜の密着性が高く、耐久性に優れたクラッチ用摺動部材およびその製造方法を提供する。

【解決手段】 被覆部材は、表面にセラミックス系投射材を投射して形成された凹凸をもつ金属製の基材と、凹凸に一体的に形成される炭素系硬質膜と、を有する。また、その製造方法は、金属製の基材の表面にセラミックス系投射材を投射して凹凸を形成する粗面形成工程と、凹凸の表面に炭素系硬質膜を形成する硬質膜形成工程と、からなる。クラッチ用摺動部材は、表面にセラミックス系投射材を投射して形成された凹凸をもつ金属製の基材と、凹凸に一体的に形成される硬質膜と、を有する。

(もっと読む)

焼結摩擦材の製造方法および焼結摩擦材

【課題】 ブレーキの初期馴染みが良く、早期から良好なブレーキ効力を発揮することができる焼結摩擦材の製造方法を提供する。

【解決手段】 焼結材の摩擦面上に熱硬化性樹脂と金属酸化物とを付着させた後に前記焼結材を加熱処理することにより、熱硬化性樹脂と金属酸化物とを含有するコート層を前記焼結材の摩擦面上に形成して、前記コート層を焼結材の摩擦面上に有する焼結摩擦材とした。

(もっと読む)

対応体としての少なくとも1つの第1の摩擦体を備えた摩擦対偶

【課題】僅かな密着摩耗および研磨摩耗を有していて、この場合、簡単に製作することができる、高性能であると同時に廉価な摩擦対偶を提供する。

【解決手段】第1の摩擦体17の表面15の少なくとも主要な一成分が、二酸化チタン成分を有しており、第2の摩擦体18の表面16が、表面帯域変更された鉄材料から形成されているようにした。

(もっと読む)

ディスクブレーキ装置用ブレーキパッド及びその製造方法及びディスクブレーキ装置

【課題】 本発明はディスクロータに押圧されることによりディスクロータとの間に制動力を発生させるディスクブレーキ装置用ブレーキパッド及びその製造方法及びディスクブレーキ装置に関し、制動時におけるブレーキフィーリングの向上及び異音の発生の防止を課題とする。

【解決手段】 裏金17と、この裏金17に配設されておりディスクロータ12に押圧することにより制動力を発生させるブレーキパッド15Aとを有するディスクブレーキ装置用ブレーキパッドにおいて、ブレーキパッド15Aを母材18と、この母材18よりも硬度が高い矯正材19とにより構成し、ディスクロータ12の回転方向に対するブレーキパッド入口側の硬度とブレーキパッド出口側の硬度が異なるよう、母材18と矯正材19を配設する。

(もっと読む)

1 - 20 / 20

[ Back to top ]