Fターム[3L103AA06]の内容

ラジエータ、流路群を持つ熱交換装置 (16,910) | 目的又は効果 (3,896) | 小型化、簡易化、コンパクト化又は軽量化 (577) | 複数の熱交換器の一体化 (65)

Fターム[3L103AA06]に分類される特許

21 - 40 / 65

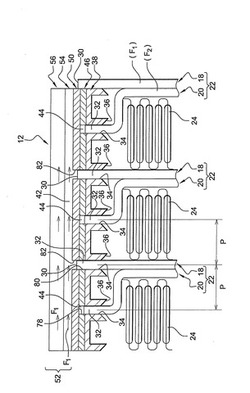

2種類の流体のための熱交換器、特に空調装置のための蓄積蒸発器

【課題】熱交換器の組み立てを容易にする。

【解決手段】熱交換器(10)は、第1流体(F1)のための第1室(42)、および第2流体(F2)のための第2室(44)の境界を定める少なくとも1つのヘッダー箱(12、14)と、前記収集箱(12、14)内で終端し、前記収集箱(12、14)の第1室(42)に連通する少なくとも1つの第1管(18)、および前記収集箱(12、14)の第2室(44)に連通する少なくとも1つの第2管(20)とを有する、前記管のコア(16)とを備え、前記第1管(18)は、第2管(20)に結合され、前記第1管(18)と第2管(20)との間で熱交換を可能にするモジュール(22)を形成している。一定のピッチ(P)だけ離間した収集箱(12、14)の挿入孔(34)に、前記第1管(18)の端部(30)と前記第2管(20)の端部(32)とを交互に嵌合できるように、前記第2管(20)の端部(32)は、前記第1管(18)の前記端部(30)に対してオフセットしている。

(もっと読む)

空気調和機の室外機

【課題】大きな熱交換面積を比較的容易に得ることができると共に、液化された冷媒の流速を低下させず、効率的に過冷却を促進できる高性能な空気調和機の室外機を提供する。

【解決手段】室外機10は、平面形状略矩形の筐体10aの背面に背面吸気口12が形成され、一方の側面には側面吸気口12aが形成され、正面には排気口11が形成されている。背面吸気口12と側面吸気口12aの内側にはいずれもパラレルフローのダウンフロータイプである背面側熱交換器と側面側熱交換器を配置し、前記背面側熱交換器と側面側熱交換器は、凝縮時には背面側熱交換器の偏平チューブを通った冷媒が側面側熱交換器に送られるように接続する。背面側熱交換器と側面側熱交換器の少なくとも一方は気流方向に整列する複数の熱交換器により構成され、この複数の熱交換器の間には、凝縮時に風下側の熱交換器から風上側の熱交換器へと流れる冷媒回路が形成される。

(もっと読む)

蓄冷熱交換器

【課題】効率的な蓄冷と、安定した放冷とを両立し、かつ高い生産性を実現すること。

【解決手段】蓄冷熱交換器としての蒸発器40は、ほぼ一定の間隔で配置された複数の冷

媒管45を有し、複数の収容部を形成している。複数の収容部のうちの一部には、複数の

フィン46が配置され、残部には、複数の蓄冷材容器47が配置されている。2つのフィ

ン46の間に2つの冷媒管45が配置され、さらにこれら2つの冷媒管45の間にひとつ

の蓄冷材容器47が配置されている。蓄冷材容器47は、主壁から延びる熱交換部として

の内柱47bを有する。蓄冷材容器47は、ろう材によって2つの冷媒管45と接合され

ている。

(もっと読む)

熱交換器,ヒートポンプ式加熱装置,熱交換器の製造方法

【課題】少なくとも一つの配管の外径が異なる複数の配管が曲成されて積層される熱交換器であってその製造が容易である熱交換器を提供すること。

【解決手段】水熱交換器14は,冷媒配管41,床暖房用配管42及び給湯用配管43を有しており,該床暖房用配管42の外径は他の冷媒配管41及び給湯用配管43よりも大きい。これらの外径が異なる複数の配管は,その全てを結ぶ二つの共通外接線の一方である外側の共通外接線が,水熱交換器14の外周面に沿った線分Pとなるように繰り返し曲成されて積層されている。

(もっと読む)

熱交換器モジュール、熱交換器、室内ユニット及び空調冷凍装置

【課題】作動冷媒(冷媒)の流路を自在に設定可能な構成にして熱交換効率を向上させた熱交換器モジュール、熱交換器、室内ユニット及び空調冷凍装置を提供する。

【解決手段】熱交換器モジュール12Aは、複数枚の板状フィン4と、この板状フィン4に直交するように挿入され、流路断面形状を扁平形状とし、内部に複数の隔壁9が設けられた複数本の伝熱管である扁平管3と、扁平管3の少なくとも1本が接続される部屋が内部に複数形成されているヘッダー1Aと、ヘッダー1Aに作動流体を流入させる流入管5及びヘッダー1Aから作動流体を流出させる流出管6が接続され、ヘッダー1Aに取り付けられるフタ2と、で構成されていることを特徴とする。

(もっと読む)

高温空気加熱器

【課題】 高温空気加熱器の伝熱外管の継ぎ目から伝熱外管の内部への溶融塩の侵入を低減する。

【解決手段】 伝熱外管の継ぎ目から伝熱外管の内部への溶融塩の侵入を低減するため、燃焼排ガス流路2内に設けられ耐火物製の筒部材4を軸方向にシート材5を介して複数段積み重ねて形成される伝熱外管3と、伝熱外管3の内部に挿入して設けられ下端に伝熱外管3の下端が載置される受け金具17を有し受け金具17より上方の管壁に開口が形成されてなる金属製の伝熱内管13とを備え、伝熱外管3と伝熱内管13との間に形成される空間14と伝熱内管13に被加熱空気を流通して加熱する高温空気加熱器1において、シート材5は、セラミックファイバーを板状に形成したものであることを特徴とする。

(もっと読む)

車両用熱交換装置

【課題】設置スペースに対して熱交換器のサイズを小型化することなく、車両へのレイアウト性、取り付け性、取り扱い性も良い車両用熱交換装置を提供する。

【解決手段】冷却風の流れ方向に沿ってメインラジエータ3とサブラジエータ4及びコンデンサ5とが配置され、メインラジエータ3のコア部10に配管貫通路20が設けられ、配管貫通路20にサブラジエータ4とコンデンサ5の入口配管36,46及び出口配管37,47が通された。

(もっと読む)

車両用熱交換装置

【課題】設置スペースに対して熱交換器のサイズを小型化することなく、車両へのレイアウト性、取り付け性、取り扱い性も良い車両用熱交換装置を提供する。

【解決手段】冷却風の流れ方向に沿ってメインラジエータ3とサブラジエータ4とコンデンサ5が配置され、メインラジエータ3の入口タンク部11及び出口タンク部12に配管貫通路20が設けられ、配管貫通路20にサブラジエータ4とコンデンサ5の入口配管36,46及び出口配管37,47が通された。

(もっと読む)

2重管式熱交換器

【課題】コンパクト化を図り、生産性の向上及び製造コストの低減化を図る。

【解決手段】内部に第1流体用流路が形成された内管6と、内管6の外側に設けられ、内管6との間に第2流体用流路が形成された外管7とから成る2重管同士を接続するための2重管式熱交換器の接続構造であって、外管7同士を接続するための外管ヘッダ15と、内管6同士を接続するための内管ヘッダ16とを備え、外管7は樹脂製のホースから成り、ホースバンド22により外管ヘッダ15に接続され、内管6は外管ヘッダ15を貫通して内管ヘッダ16に接続されるように構成されていることを特徴とする。

(もっと読む)

ハイブリッド型熱交換器

【課題】 大型化や部品点数の大幅な増加を招くことなく、冷却性能を向上できるハイブリッド型熱交換器の提供。

【解決手段】 所定間隔を置いて配置される一対のタンク10a,10bと、両端部がそれぞれ対応する前記タンク10a,10bに連通接続された複数のチューブ11を備え、チューブ11に車両走行風またはファン3による強制風を当てて該チューブ11を流通する吸入空気を冷却するようにしたインタークーラ6において、チューブ11の一部をケーシング7で囲繞すると共に、このケーシング7に該チューブ11の冷却媒体よりも温度が低いエンジン冷却水を流通させるための入出力ポートP3,P4を設けた。

(もっと読む)

ヘリウムガス加熱複合型セラミックスブロック製再生熱交換器

【課題】

従来のセラミックスブロック製熱交換器では、有害な濃硫酸やSO3ガス、S02ガスを内包するシステムのため、機器や配管の接続部から有害物質が漏えいするリスクがあり、機器や配管の数が多いほど漏えいのリスクは高い。又、従来のセラミックスブロック製熱交換器では、熱交換できる流体は2系統のみのため、硫酸分解器、SO3予熱器、SO3分解器はそれぞれ独立した機器となり、漏えいのリスクは高い。

【解決手段】

本発明は、SO3予熱器とSO3分解器の2つの機能を持ったSO3分解器に適用できるセラミックスブロック製複合熱交換器を考案し、硫酸系統のシステムを簡素化することにより、設備製作に必要な物量と設備の設置スペースを大幅に削減し、かつ配管接続部を削減して有害物質の漏えいのリスクを低減することを目的とする。

(もっと読む)

一体型熱交換器

【課題】 レインフォースとタンクとの組み付けを良好に行うことができる一体型熱交換器の提供。

【解決手段】 一対のタンク3,4,6,7の間にコア部5,8を有するラジエータ1及びコンデンサ2を対向させて配置し、両コア部5,8のチューブ5a,8a及びフィン5bの積層方向両端部に、ラジエータ1及びコンデンサ2に亘って架設されたレインフォース11,12をそれぞれ設け、レインフォース11,12の長手方向端部にラジエータ1及びコンデンサ2のタンク3,4,6,7へ同時に挿入し固定される挿入部13,14を形成した一体型熱交換器A1において、レインフォース11の挿入部13を挿入部14よりも長く突出した状態に形成し、挿入部14が挿入される挿入孔21におけるクリアランスを、挿入部20が挿入される挿入孔20におけるクリアランスよりも大きく設定した。

(もっと読む)

冷凍空調装置

【課題】可燃性の炭化水素冷媒であるプロパンやイソブタンを用いて、少ない冷媒滞留量で高性能な熱交換器と、冷凍サイクル技術を組み合わせて、規制値以下の充填冷媒量で高性能な空気調和装置を得る。

【解決手段】圧縮機、四方弁、熱源側熱交換器、減圧手段、利用側熱交換器、室外機と室内機を接続する液用冷媒配管およびガス用冷媒配管を、閉ループに結合した冷媒回路と、制御手段とを備え、冷媒として可燃性の炭化水素冷媒を使用し、利用側熱交換器から冷温熱を供給する冷凍空調装置において、熱源側熱交換器あるいは利用側熱交換器の内部冷媒流路を形成する配管1,2,3の管内断面積を、その長手方向端部の管1,3内断面積がその長手方向中間部の管2内断面積よりも大きくなるように設定する。

(もっと読む)

複式熱交換器

【課題】通油抵抗を低減することが可能な複式熱交換器を提供すること。

【解決手段】冷媒凝縮器100のコア部110に並設されたオイルクーラ200のコア部210において、オイル流れ第1パス210Aを構成するチューブ211と、第2パス210Bを構成するチューブ211とを同一仕様とし、第1パス210Aを構成するチューブ211の本数よりも、第2パス210Bを構成するチューブ211の本数の方が多い設定として、第1パス210Aのオイル流路断面積の総和よりも、第2パス210Bのオイル流路断面積の総和の方を大きくしている。

(もっと読む)

熱交換器

【課題】よりコンパクトな構成で、かつより簡単に製造することが可能な、第1冷媒と第2冷媒との熱交換を行う熱交換器を得る。

【解決手段】サブラジエータ4およびコンデンサ5の間に、サブラジエータ4に接続されて前記第1冷媒が流通する穴23と、コンデンサ5に接続されて第2冷媒が流通する穴23とが形成されて当該第1冷媒と前記第2冷媒との熱交換を行う水冷コンデンサ6を設けた。

(もっと読む)

熱交換器

【課題】第1冷媒と第2冷媒との熱交換を行えるよりコンパクトな熱交換器を得る。

【解決手段】サブラジエータ4およびコンデンサ5の間に、サブラジエータ4に接続されて前記第1冷媒が流通する第1流路18aと、コンデンサ5に接続されて第2冷媒が流通する第2流路18bとを有して当該第1冷媒と前記第2冷媒との熱交換を行う水冷コンデンサ6を設けた。

(もっと読む)

熱交換器及び温水器

【課題】利用水を清潔に維持できる熱交換器及び温水器を得る。

【解決手段】板厚方向に貫通され板面方向に沿って形成された第1の流路を有する第1の流路板と、板厚方向に貫通され板面方向に沿って形成された第2の流路を有する第2の流路板と、これら第1の流路板及び第2の流路板の間に介装された溶融した銅をステンレス材の表面に被覆して形成された銅被覆仕切板と、上記第1の流路板における上記銅被覆仕切板とは反対側の面に黄銅を含まないろう材でろう付接合され上記第1の流路の一端部に連通する第1流入穴及び該第1の流路の他端部に連通する第1流出穴を有する第1の封止板と、上記第2の流路板における上記銅被覆仕切板とは反対側の面に黄銅を含まないろう材でろう付接合され上記第2の流路の一端部に連通する第2流入穴及び該第2の流路の他端部に連通する第2流出穴を有する第2の封止板とを備えた。

(もっと読む)

熱交換器

【課題】液冷熱交換部と空冷熱交換部とを備える熱交換器において、タンクの大型化を抑制する。

【解決手段】複数の第1の管9およびこれら第1の管9を介して接続された一対のタンク10を有する空冷熱交換部18と、第2の流体が流通する第2の管12を有する液冷熱交換部7と、を備え、第2の管12が第1の管9aの内部に設けられている。これにより、タンクの内部に第2の管全体が配設される構造に比べて、タンク10が大型化するのを抑制することができる。

(もっと読む)

熱交換器及び蒸気圧縮式冷凍サイクル

【課題】複数種類の冷媒のそれぞれの冷媒流量に応じた総流路断面積を得ることができる熱交換器を提供すること。

【解決手段】一対のタンク50A,50Bにそれぞれ設けられ、これら一対のタンク50A,50Bのそれぞれと複数の熱交換チューブ60との間に介在しており、複数の熱交換チューブ60のそれぞれを複数の冷媒流路100H,100Lのいずれかに選択的に連通させる複数の連通孔90(90A,90B,90C)が形成されている中間プレート53A,53Bを備える。複数の連通孔90(90A,90B,90C)は、複数種類の冷媒RH,RLがそれぞれ流通する熱交換チューブ60の総流路断面積比が、複数種類の冷媒RH,RLの冷媒流量比と対応するように複数の熱交換チューブ60のそれぞれを複数の冷媒流路100H,100Lのいずれかに選択的に連通させるように中間プレート53A,53Bに形成されている。

(もっと読む)

熱交換器および温水装置

【課題】構造が簡易で製造コストの低減を図ることができ、かつ全体の大型化を抑制しつつ、高い熱交換効率を得ることが可能な熱交換器を提供する。

【解決手段】加熱用流体が内部に導入されるケース7と、このケース7内に配されている第1および第2の伝熱管Pa,Pbとを備えており、第1の伝熱管Paの被加熱流体の流入口および流出口62a,63aは、ケース7の幅方向一端側に配され、かつ第2の伝熱管P2の被加熱流体の流入口および流出口62b,63bは、ケース7の幅方向他端側に配されている熱交換器Bであって、第1および第2の伝熱管Pa,Pbは、第1および第2の螺旋状管体部5A,5Bを有しており、これら第1および第2の螺旋状管体部5A,5Bは、それらの螺旋軸長方向に積層し、かつそれらの螺旋の巻き方向は、互いに反対の向きとされている。

(もっと読む)

21 - 40 / 65

[ Back to top ]