Fターム[4E002BB06]の内容

Fターム[4E002BB06]に分類される特許

1 - 20 / 29

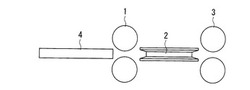

熱間スラブのサイジング圧延方法

【課題】幅圧下量をより大きくしようとすると圧延パス数が増して能率が下がり、然も先尾端部のフィッシュテールも増大して歩留まりも低下するという課題があり、素材スラブ供給元である連続鋳造工程における工程合理化の一環である鋳込み幅集約化の推進を図る熱間スラブのサイジング圧延技術を提供する。

【解決手段】2つの厚み圧下用水平圧延機1,3と1つの幅圧下用竪型圧延機2とを、第1の水平圧延機1、竪型圧延機2、第2の水平圧延機3の並び順で近接配置したサイジング圧延設備を用い、圧延ロールとスラブとのスリップが発生しない範囲内で圧縮力が作用するように、1つの熱間スラブ4を、隣接する竪型圧延機2と第1或いは第2の水平圧延機1或いは2にて同時に圧延し、或いは隣接する第1の水平圧延機1と竪型圧延機2と第2の水平圧延機3にて同時に圧延する。

(もっと読む)

条鋼の圧延方法

【課題】連続圧延の利点である圧延材先後端部の歩留まり向上、およびミスロールの減少を実現した上で、製品寸法変更に伴うロール替えによる生産損失を低減する技術を確立することである。

【解決手段】加熱炉から抽出されたビレットの先行材と後行材を接合して圧延する条鋼の連続圧延において、最終仕上げ圧延機(サイジングミル6)とその上流側圧延機(ブロックミル5)間の圧延材に張力を付加するとともに、サイジングミル6のロール隙を低下し、圧延中に製品寸法を変化させるようにした。サイジングミル6入側の張力を変化させると、張力はサイジングミル6内の各スタンド間張力に伝搬して各スタンドでの幅広がり率が低下するため、サイジングミル6のロール隙を低下して小さくしても、圧延材の孔型からの噛みだしなく目標形状に成形でき、フリーサイズ圧延範囲を広げることができる。

(もっと読む)

異形棒鋼、及びその圧延方法

【課題】2本のリブを有するものよりもフープ加工時のずれ量、降伏点、引張り強さ、コンクリート付着応力が向上し、しかも、フープ加工時の縦のずれ量と横のずれ量とが殆ど差のない均一化したものとする。

【解決手段】 丸棒材の周面にはその長手方向に交差する節が丸棒材の長手方向に間隔をおいて形成されると共に、丸棒材の長手方向に連続するリブが6本形成され、6本のリブが丸棒材の断面の中心を基準にして円周方向に沿って60度毎に形成されていることを特徴とする異形棒鋼。

(もっと読む)

熱間圧延H形鋼の製造方法、及びユニバーサルエッジャミルの竪ロール

【課題】多数のロールを使用することなく製品疵や寸法不良の発生を抑制しながら熱間圧延H形鋼を製造する。

【解決手段】H形鋼のウェブ高さ調整を行うユニバーサルエッジャミルを用いて熱間圧延H形鋼を製造する際に、前記ユニバーサルエッジャミルの竪ロールとして、両端にR部を介した多段テーパー加工を施された竪ロールを用いる。

(もっと読む)

線材圧延の元材の製造方法

【課題】 棒鋼や線材など条鋼を製造する際に、鋼種が変化した場合であっても孔型圧延の元材として寸法精度に優れたものを供給する。

【解決手段】本発明にかかる線材圧延の元材Wの製造方法は、鋳片Sを往復圧延することで形材Mへ成形するリバース圧延機5と、リバース圧延機5で成形された形材Mを線材圧延の元材Wに圧延する孔型を備えた圧延ロール8を複数備えた連続圧延機7と、を有する分塊圧延装置を用いて、線材圧延の元材Wを成形する際に、連続圧延機7の出側における線材圧延の元材Wの幅寸法が目標値となるように、鋳片Sの鋼種ごとに連続圧延機7の入側における形材Mの幅寸法を設定しておき、形材Mが設定された幅寸法となるように、鋳片Sをリバース圧延機5で圧延するものである。

(もっと読む)

不等辺山形鋼の短辺端部の成形方法、及びその装置

【課題】短辺の端面の平坦度を高くする。

【解決手段】短辺端部成形装置は、不等辺山形鋼の熱間圧延工程において、中間圧延工程又は仕上圧延工程を経た不等辺山形鋼200の短辺201の端部201bを、外周面21に形成した成形部22上をその周方向に通過させながら、該成形部22により押圧し成形する成形ローラ20を有し、成形部22は、成形ローラ20の外周面21の全周にわたって凹形状をなして形成され、成形ローラ20の軸方向に沿う形状が、円弧形状及び該円弧形状の部位22aに隣接する直線形状とされ、直線形状の部位22bは、円弧形状の部位22aにおける前記隣接する端部22cの接線tと一致する。

(もっと読む)

異形線材の成形装置

【課題】 本発明の目的は、素材表面の汚れ等の異物付着の問題を解決し、成形性に優れた高い寸法精度の異形線材を得ることができる成形装置を提供することである。

【解決手段】 本発明は、成形ユニットとして4方ロールスタンドを具備する異形線材の成形装置であって、前記成形ユニットの最前段には線材表面を洗浄する洗浄装置が配置される異形線材の成形装置であり、前記洗浄装置は、前記線材表面を溶媒により洗浄することが好ましく、前記溶媒に超音波振動を印加して洗浄することがより好ましい。

(もっと読む)

ユニバーサル圧延機の竪ロール、ユニバーサル圧延機およびT形鋼の製造方法

【課題】T形鋼の熱間圧延に用いられるユニバーサル圧延機の竪ロール、ユニバーサル圧延機、および、それらを用いたT形鋼の製造方法を提供する。

【解決手段】ロール幅方向の両端部にロール軸を中心に自由回転する大径部を有し、中央部にはロール軸に対して偏心して取り付けられる偏心リングと、前記偏心リングの外側にベアリングを介して回転する小径部を有し、またはロール幅方向の中央部にロール軸を中心に自由回転する小径部を有し、両端部にはロール軸に対して偏心して取り付けられる偏心リングと、前記偏心リングの外側にベアリングを介して回転する大径部を有し、前記偏心リングのロール軸に対する取付位置が調整可能である竪ロール。この竪ロールをウェブ先端側に配置したユニバーサル圧延機。粗ユニバーサル圧延機の左右の竪ロールの一方でウェブの先端面を圧下し、他方でフランジをその板厚方向に圧下する際、ウェブ先端面を圧下する側の竪ロールに、大径部と小径部の段差量を調整することが可能な竪ロールを用い圧延する。

(もっと読む)

金属線の製造方法

【課題】金属線材の圧延中において金属線材の捻転を防止することができる金属線の製造方法を提供する。

【解決手段】全工程を通じての総減面率を75%以上となるように、金属線材を第1偏平成形ロールで温間圧延し、次に第1カリバーロールで拘束部分と下記式(1)及び式(2)を満たす非拘束部分とからなる断面形状を有するように温間圧延し、そして前記非拘束部分が押圧されるように第2偏平成形ロールで温間圧延し、さらに偏平率を低下させるように温間圧延する。

w1 ≧ 0.26w10 (1)

r1 ≧ 2.23w10 (2)

(式中、w1は非拘束部分の両端の直線距離、w10は第1カリバーロールで温間圧延した後の金属線材の幅、r1は非拘束部分の外周の曲率半径を示す。)

(もっと読む)

異形鉄筋およびその製造方法

【課題】曲げ加工性が良好な竹節状鉄筋を、その有利な製造方法とともに提供する。

【解決手段】節とリブとを有し、前記節が鉄筋の軸方向と直交する竹節状の異形鉄筋の

節とリブとが交わるコーナーに鞍状部を設ける。

(もっと読む)

荒引銅線の製造方法、荒引銅線の製造装置及び荒引銅線

【課題】引抜加工や平角加工しても表面に微細な割れが生じ難く、加工性に優れた荒引銅線を製造することが可能な荒引銅線の製造方法、荒引銅線の製造装置を提供する。

【解決手段】銅原料を溶解して銅溶湯を得る溶解工程と、前記銅溶湯から連続的に長尺鋳塊を製出する連続鋳造工程と、一対の圧延ロール48、58を有する圧延ユニットを複数段配置し、前記長尺鋳塊を被圧延材22として各圧延ユニットによって連続的に圧延する連続圧延工程と、を備え、前記連続圧延工程においては、少なくとも最終段55もしくは最終段の一つ前の段45の一対の圧延ロール48,58間を通過する被圧延材22の移送速度Vwと、一対の圧延ロール48,58の加工点Pにおける接線方向速度Vrとの比率Vw/Vrが0.99≦Vw/Vr≦1.07の範囲に設定されていることを特徴とする。

(もっと読む)

条鋼の熱間孔型圧延方法及び熱間孔型圧延設備

【課題】 条鋼の熱間孔型圧延方法において、表面疵の発生を防止する。

【解決手段】本発明の条鋼の熱間孔型圧延方法は、菱孔型の圧延ロール9で圧延した後に角孔型の圧延ロール9で圧延することにより圧延材2を熱間圧延する熱間孔型圧延方法であって、角孔型の圧延ロール9の入側より上流側で圧延材2に潤滑剤15を供給することを特徴とするものである。なお、好ましくは、菱孔型の圧延ロール9の出側で圧延材2のねじれ角θを計測し、計測したねじれ角θに基づいて潤滑剤15の供給量を調整すると良く、ねじれ角θが3度以上となった際に潤滑剤15を供給するのが良い。

(もっと読む)

4つのロールを有するスタンドを備える、ロッド形状体のための長手方向延伸型のマルチスタンド圧延機、およびスタンドを置き換えるための方法。

動力を与えられる4つのロールを有するスタンドを伴いかつスタンドの外側の制御機器と後退可能スピンドルとを備えるマルチスタンド圧延機であって、前記スタンドを有する中央本体と、置き換え用のスタンドを保有する横装填位置の第1のプラットフォーム(41)と、前記横装填位置の反対側にある横排出位置の第2のプラットフォーム(42)と、中央本体上の置き換えられるべき対応するスタンドに対して置き換え用のスタンドを押圧するように構成した横方向移動装置(43、44)と、を備えるマルチスタンド圧延機。置き換えられるべきスタンドは第2のプラットフォーム上に移動し、置き換え用のスタンドは、中央本体内の置き換えられるべきスタンドと置き換わる。 (もっと読む)

線材の圧延方法

【課題】線材の圧延において、コブルの発生なく安定して線材全長にわたる高い寸法精度を実現する。

【解決手段】本発明にかかる熱間圧延ラインは、上流側から下流側に向けて順に、加熱炉1、粗圧延機2、中間圧延機3、仕上げ圧延機4、最終仕上げ圧延機5、レイングヘッド6が配設されている。仕上げ圧延機4と最終仕上げ圧延機5との間には線材を冷却する複数の水冷装置7が配備されている。この圧延ラインにおいては、線材のボトム部が仕上げ圧延機4を抜けた直後から、最終仕上げ圧延機5内の減面率が5%以上の最終仕上げスタンドのロール又はそのロールで圧延される線材に潤滑剤が供給される。

(もっと読む)

H形鋼の圧延方法及び圧延装置

【課題】従来の一般的な配列のユニバーサルミル群を用いた圧延でも、ウエブ中心偏りを効果的に抑制可能とする。

【解決手段】UEミル12、Eミル2b、UFミル2cの順に3台の圧延機を近接して配置する。UEミル12は、圧延材3のフランジ幅、フランジ厚さ、ウエブ厚さを圧下可能な孔型形状を有する。BDミル1で鋳片を粗形鋼片に粗圧延した後、UEミル12、Eミル2b、UFミル2cで中間・仕上げ圧延を行うに際し、UEミル12で、圧延材のフランジ厚さ、ウエブ厚さの圧下と共にフランジ幅を圧下した後、Eミル2bでフランジ幅を、UFミル2cではフランジ厚さとウエブ厚さをそれぞれ圧下する。

【効果】従来の一般的な配列のユニバーサルミル群を用いてH形鋼を熱間圧延しても、ウエブ中心偏りを効果的に抑制することができる。

(もっと読む)

ハット形鋼矢板およびその製造方法

【課題】隣接する鋼矢板に対してウエブ面が90度転回した位置で相互の継手部を嵌合する上で、必要な余裕代および継手部相互が離脱しない構成を、熱間圧延の製品化の過程でより確実に得ることのできるコーナー用ハット形鋼矢板およびその製造方法を提供する。

【解決手段】このハット形矢板鋼1は、左右一対の継手部5A、5Bを有し、一方の継手部5Bを、爪を曲げることによって入り口を狭めたラルゼン形状をなす曲がり爪継手11とするとともに、他方の継手部5Aを前記曲がり爪継手11に嵌合する玉爪状の玉爪継手22とし、これら相互に嵌合する一対の継手部5A、5Bの横断面外形形状を、所定の複数の関係を同時に満たすように設定することで圧延のみによって製造する。

(もっと読む)

条鋼の圧延方法

【課題】圧延ロールを圧下することで幅寸法が増大した尾端部や先端部を、次パスの圧延ロールで押さえ込むことにより発生する表面疵を低減することができる条鋼の圧延方法を提供することを課題とする

【解決手段】所定の間隔をおいて複数列配置した圧延スタンドの圧延ロール1で、圧延材2を、複数パスに分けて順次圧下方向を変えながら圧延して、圧延材2の断面積を順次減少させて所定寸法に仕上げる条鋼の圧延方法であって、圧延材2の尾端部および/または先端部を各パスで圧延する際のみに、潤滑剤3を、圧延ロール1の表面と圧延材2の表面の間に供給して圧延材2の尾端部および/または先端部を圧延する。

(もっと読む)

鋼矢板の製造方法

【課題】ウェブ厚が15mmを越え、ウエブの靭性に優れる鋼矢板の製造方法を提供する。

【解決手段】鋼素材を1100℃〜1350℃に再加熱後、ブレークダウン圧延、中間圧延、爪曲げ成形を含む仕上圧延の工程を経て鋼矢板を製造するに際して、中間圧延の圧延中にウェブ部にのみ水冷、好ましくは長さ0.5〜1.5mにわたって流量密度1〜5m3/m2 minで水冷を行い、中間圧延の圧延中に、フランジや継手に相当する部分の左右少なくとも2ヶ所以上に対して圧搾空気を噴射して非水冷とする。ウェブ部の中間圧延条件は950℃以下の累積圧下率:20%以上、圧延仕上温度:900℃以下〜800℃以上であって、且つ、ウェブ部の圧延仕上温度をフランジ部の圧延仕上温度+50℃以下とする。

(もっと読む)

温間圧延装置及び温間圧延方法並びに温間・冷間連続加工装置

【課題】 特別な熱処理を施さなくても、超微細結晶粒組織により強度と延性のバランスに優れた水準を有する金属線を製造するために、温間温度域で操業するコンパクトな圧延装置を創案すると共に、これを用いて圧延工程における材料の倒れが発生せず、且つ孔型への材料充満度が適切となる圧延技術を提供する。

【解決手段】 被圧延金属材のパスライン方向に対して直角且つロールの軸心が平行な2本のカリバーロール対を備えた第1番目圧延機と、これに隣接して被圧延金属材の圧下方向に対して直角で、且つロールの軸心が平行な2本のカリバーロール対を備えた第2番目圧延機を至近距離に配設すると共に、ロール回転駆動を独立方式にした、偶数機近接圧延基を、複数基直列に配設し、しかも1基の偶数機近接圧延基による総減面率Rを30%以上50%以下に設定すると共に、圧延ロールのロール外径周速度比等を調整する操業を行なう。

(もっと読む)

異形断面条のラウンド加工方法及びその装置

【課題】簡便な手段により、断面形状精度に優れ、所定のコーナーRが付された異形断面条を安定的に製造する。

【解決手段】素材条鋼を、垂直配置されたV溝付きロールからなる左右一対の予備ラウンド加工ロール間を通す等により、その四隅に予め面取り加工を施した後、所定の断面形状に応じたプロフィールとした上下一対の水平ロールと平滑な左右一対の垂直ロールとを隣接配置したタークスヘッド圧延機を通して所定断面を有する異形断面条を製造し、その後に、当該異形断面条を垂直配置された左右一対のラウンド加工ロール間を通して前記異形断面条の端部に所定のコーナーRを付す。

(もっと読む)

1 - 20 / 29

[ Back to top ]