Fターム[4E004KA08]の内容

Fターム[4E004KA08]に分類される特許

1 - 20 / 20

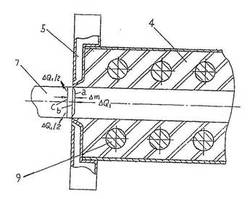

非晶質、超微結晶質、及び微結晶質金属スラブまたは他形状金属の鋳造のための低温・急速凝固・連続鋳造法及び装置

【課題】非晶質、超微結晶質、微結晶質及び微粒子から成る金属スラブあるいは他形状金属の鋳造に用いられるLRC法および装置を提供する。

【解決手段】作業室は−190℃、1バールに維持され、−190℃、1.877バールの液体窒素を冷却源として用いる。液体窒素は液体窒素エゼクタ5によって牽引バー7の表面上へ噴射量v及び噴射速度kで噴射される。噴射された液体窒素は断面cにおいて鋳造ブランクと接触する。この方法には超薄膜噴射技術が採用され、前記薄膜の厚さは2mm、液体窒素の噴射速度は30m/sとする。時間間隔△τの間に、種々冷却速度に対応して、連続鋳造速度uで作動する誘導牽引装置によって高温鋳造型4の取出し口から金属が長さ△m分引き出され、噴射された液体窒素の熱吸収及びガス化作用の下で、溶融金属は凝固し、さらに急速に冷却されて非晶質、超微結晶質、あるいは微結晶質金属構造を生成する。

(もっと読む)

スプレー圧力測定装置

【課題】損傷することなくスプレーの噴出状態を精度よく測定できるスプレー圧力測定装置を提供する。

【解決手段】光ファイバー250を保持する板ばねの第一ばね部材260の長手方向の中央に、該第一ばね部材260より小さいばね定数の板ばねの第二ばね部材270を、圧力伝達部222の変位に応じて弾性変形する状態に設ける。微小な圧力で、かつ電磁波ノイズが生じる環境でも、微小な圧力を精度良く測定できる。過大圧が加わって圧力伝達部222が大きく変位する状況でも、第二ばね部材270が大きく弾性変形し、光ファイバー250を保持する第一ばね部材260は比較的に小さい弾性変形量となる。光ファイバー250に急激に大きな引張力が作用することを防止でき、光ファイバー250が断線するなどの損傷を防止できる。

(もっと読む)

連続鋳造用冷却装置及び連続鋳造方法

【課題】鋳型直下において鋳片を効率的かつ均一に冷却すること。

【解決手段】本発明は、連続鋳造装置の鋳型1の直下に設けられ、鋳型1から引き出された鋳片10を冷却する連続鋳造用冷却装置において、複数の凸部30が形成された接触面21を鋳片表面10cに接触させて鋳片10を冷却する冷却部材20を備え、冷却部材20は、冷却部材20の内部に設けられ、接触面21に冷媒40を供給する冷媒供給路24と、冷却部材20の内部に設けられ、接触面21から冷媒40を排出する冷媒排出路25と、冷却部材20の接触面21に形成され、冷媒供給路24を通じて供給された冷媒40を複数の凸部30間の空隙33に噴出する噴出孔31と、冷却部材20の接触面21に形成され、複数の凸部30間の空隙33に存在する冷媒40及び該冷媒の蒸気を冷媒排出路25に排出する排出孔32とを備えることを特徴とする。

(もっと読む)

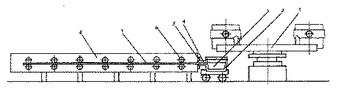

連続鋳造における二次冷却方法

【課題】 鋳片表面に過冷却現象を発生させることなく、鋳片を均一に冷却することのできる連続鋳造設備の二次冷却方法を提供する。

【解決手段】 連続鋳造機で鋳造されている鋳片10を、鋳片支持ロール6で支持しながら鋳型の下方に設けた二次冷却帯にて冷却水または冷却水と気体との混合体を用いて二次冷却するに際し、連続鋳造中の鋳片表面に溜まる、前記冷却水の残留水を、噴射ノズル14からの高圧気体の噴射によって除去しながら鋳片を二次冷却する。その際に、鋳片支持ロールと並行に高圧気体を噴射すること、または、鋳片支持ロールのロールチョック6aの部位に高圧気体を噴射することが好ましい。

(もっと読む)

スラブの連続鋳造方法

【課題】 種々の鋳造幅の鋳片を軽圧下しつつ連続鋳造するに際し、複雑な二次冷却機構を有することなく、凝固末端付近における鋳片幅方向端部付近の鋳片温度を適切に維持し、鋳造した鋳片の中心偏析を低減することのできるスラブの連続鋳造方法を提供する。

【解決手段】 モールド直下からスラブの中心部固相率fsが0.7となる範囲までの二次冷却について、二次冷却水の衝突範囲をスラブ長辺面の全幅とし、かつ、鋳片の中心部固相率fsが少なくとも0.1以上0.7以下の範囲で、スラブ短辺面からの放射冷却を抑制するための保温機構を設け、鋳片の中心部固相率fsが少なくとも0.3以上0.7以下の範囲で軽圧下を行い、鋳片の中心部固相率fsが0.7であって鋳片の幅方向の端部から鋳片厚みの1/2分の距離における鋳片の厚み方向断面平均温度が800℃以上になるように制御することを特徴とするスラブの連続鋳造方法。

(もっと読む)

連続鋳造における二次冷却方法

【課題】 連続鋳造設備の二次冷却帯にて鋳造中の鋳片を冷却するにあたり、鋳片表面に温度ムラを発生することなく、鋳片を均一に冷却することのできる二次冷却方法を提供する。

【解決手段】 連続鋳造機1で鋳造されている鋳片10を、鋳型5の下方に設けた二次冷却帯にて冷却水または冷却水と気体との混合体を用いて二次冷却する際に、連続鋳造中の鋳片表面を、鋳造方向の二箇所以上の位置(図8ではA−A’位置、B−B’位置、C−C’位置、D−D’位置の四箇所)で、1MPa以上の衝突圧力の液体によって鋳片幅方向全体にわたるデスケーリングを行い、該デスケーリング後の10秒以内に鋳片を二次冷却する。

(もっと読む)

モールドパウダー堆積による凹み疵を防止する連続鋳造方法

【課題】 鋼の連続鋳造におけるモールドパウダーによる引抜き時の鋳片に及ぼす疵や内部欠陥を解消して、優れた品質の連続鋳造片を得る方法を提供する。

【解決手段】 連続鋳造装置のモールドの直下のモールドパウダーの堆積しやすい2次冷却帯のサポートロール2のハウジング3の部分にエアー配管4を取付け、サポートロール2の回転軸2aと平行に配置したエアー配管4から水平方向に引抜き中の鋳片1とサポートロール2の間にエアーを吹きつけ、鋳片1の表面に付着しているモールドパウダーやスケール層の堆積物5を吹き飛ばす。エアー配管4を鋳片1の表面に近づけて5〜10mmの距離から行うものとする。エアーブローのエアー配管4の取り付け位置は、サポートロール2上への堆積を防止するため、サポートロール2の直上の位置に取り付けるとよい。

(もっと読む)

スラブ鋳片の散水冷却装置

【課題】積層鋳片の反りを防止すると同時に、生産性の低下およびコスト上昇を伴うことなく、スラブを効率よく冷却することのできる散水冷却装置を提供する。

【解決手段】鋳造後の積層された高温スラブ鋳片1の散水冷却装置であって、積層された高温スラブ鋳片1の長手方向の両側面を散水冷却するための散水スプレー装置10と、積層された高温スラブ鋳片1の最上段に位置するスラブ鋳片101の上面を覆う断熱構造部材6とを有することを特徴とする散水冷却装置である。前記断熱構造部材6は、最上段に位置するスラブ鋳片101の上面およびその上方を、ワイヤー7などをドラム5に巻き取る方式により昇降可能に設置されていることが好ましい。さらに、断熱構造部材6は、下面が開口し、内部が空間である鋼製の箱型構造物3が連接されてなることが好ましい。

(もっと読む)

水切り装置、及びエアノズルの異常検知方法

【課題】エアノズルの部分的な目詰まりを速やかに検知する。

【解決手段】鋳片幅方向に列設した一群のエアノズル12を、複数の系統♯1〜♯nに分割し、各系統のエアノズル12に対してヘッダ13を介してエア配管14から圧縮空気を供給する。夫々のエア配管14で流量及び圧力を監視し、圧力に対する流量が減少したときに、目詰まりが発生していると判断することで、♯1〜♯nの系統のうち、どの系統でエアノズル12が目詰まりしているのかを特定する。

(もっと読む)

連続鋳造機の二次冷却用スプレーノズルの閉塞防止方法

【課題】 鋳造中に二次冷却帯でスプレー幅切りを実施しても、スプレー幅切りを実施したスプレーノズルのノズル閉塞を防止することのできる閉塞防止方法を提供する。

【解決手段】 連続鋳造鋳片1を冷却する二次冷却水の第1の給水配管系統7a,7b,7cを、スプレー幅切りを行わない鋳片幅中央部の部分7aと、鋳片幅中央部より外側のスプレー幅切りを行う部分7b,7cとに分離するとともに、スプレー幅切りを行う部分では、前記第1の給水配管系統の他に、ノズル閉塞を防止するに足りる少流量の冷却水を供給する第2の給水配管系統8a、8bを設け、鋳造しているときには、スプレー幅切りを行うために、前記第1の給水配管系統から二次冷却水を供給していないスプレーノズルに、前記第2の給水配管系統から常に少流量の冷却水を供給し、鋳造していないときには、前記第2の給水配管系統に設置した流量調節弁4b、4cを全開近傍に開いて冷却水を供給する。

(もっと読む)

連続鋳造機における2次冷却水噴射方法

【課題】連続鋳造機にて簡便な手段でスプレーノズルの詰まりを防止しながら2次冷却水を鋳片に噴射する方法を提供する。

【解決手段】連続鋳造機にてスプレー配管8の先端に配設されたスプレーノズル9から2次冷却水10を鋳片に噴射する2次冷却水噴射方法において、2次冷却水が流通するヘッダー7の垂直断面の中心点を通る水平面より上方からスプレー配管を分岐させ、2次冷却水をヘッダーからスプレー配管を経てスプレーノズルに供給して鋳片に噴射する。

(もっと読む)

連鋳片冷却方法および連鋳片冷却装置

【課題】垂直曲げ型連鋳における連鋳片の表面割れを防止可能な連鋳片の冷却方法、及び冷却装置を提供する。

【解決手段】垂直曲げ型連続鋳造における上記垂直引き抜き時の連鋳片の冷却である。垂直引き抜き部Aでの冷却において、連鋳片6の角部における、湾曲外側に位置する角部について、α領域まで急冷したのちγ領域まで復熱させる冷却パターンを加えることで、湾曲部突入までに、上記角部にγ―α変態を起こさせて組織の微細化を図る。

(もっと読む)

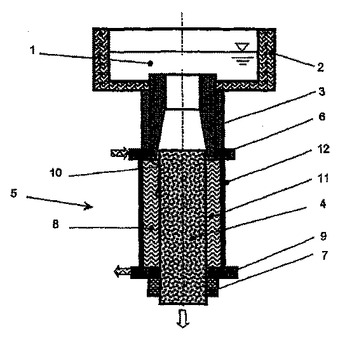

連続鋳造をするための方法及び装置

本発明は、金属が、鋳型(3)から垂直に下方に流出し、次に、ストリップ(1)が、垂直ストランドガイド(4)に沿って垂直に下方に案内され、その際冷却され、次に、ストリップ(1)が、垂直方向(V)から水平方向(H)に折り曲げられ、水平方向(H)への折曲げの最終領域又は水平方向(H)への折曲げ後に、ストリップ(1)の機械変形(5)が行なわれる、連続鋳造装置(2)で液状の金属からスラブ、薄スラブ、粗インゴッド、素形、丸形、管形又はビレットストランド(1)等の連続鋳造をするための方法に関する。できるだけスケールの少ない表面を得るために、本発明によれば、ストリップ(1)の移送方向(F)で鋳型(3)の後でストリップ(1)の機械変形(5)の前の第1の区間(6,6A,6B)で、2500〜20000W/(m2K)の熱伝達係数でストリップ(1)の冷却が行なわれ、移送方向(F)で冷却後の第2の区間(7)で、ストリップ(1)の表面の冷却をしない又はストリップ(1)の表面の冷却を低減したストリップ(1)内の熱補償によってAc3もしくはAr3以上の温度へのストリップ(1)の表面の加熱が行なわれ、その後、第3の区間(8)で機械変形(5)が行なわれる。更に、本発明は、特にこの方法を実施するための連続鋳造装置に関する。  (もっと読む)

(もっと読む)

鋼の連続鋳造方法および装置

【課題】2次冷却帯での不均一冷却の原因となる鋳片表面のモールドフラックスと酸化スケールの混合層を有効に除去しうる鋼の連続鋳造方法および装置を提供する。

【解決手段】鋳型1から最初のサポートロール4(1st) までの間で鋳片5表面に付着したモールドフラックスおよび酸化皮膜(これらの混合層6)を除去する。この除去は、高圧水スプレーノズル2を用いて前記鋳片表面に10N/cm2以上の衝突圧で水噴流を衝突させることにより行うのが好ましい。

(もっと読む)

連続鋳造機用クーリンググリッド設備及び連続鋳造鋳片の製造方法

【課題】 鋳型直下の鋳片支持をクーリンググリッド方式で実施するに当たり、鋳片の支持面積を十分に確保すると同時に、鋳片の冷却能力を向上させた連続鋳造機用クーリンググリッド設備を提供する。

【解決手段】 上記課題は、連続鋳造機の鋳型直下に設置される連続鋳造機用クーリンググリッド設備6であって、クーリンググリッド設備を構成するウエアプレート14により鋳片11を支持する面積の割合が20%以上50%以下である連続鋳造機用クーリンググリッド設備により解決される。

(もっと読む)

非晶質、超微結晶質、及び微結晶質金属スラブまたは他形状金属の鋳造のための低温・急速凝固・連続鋳造法及び装置

本発明はLRC法及び非晶質、超微結晶質、微結晶質及び微粒子金属スラブあるいは他形状金属の鋳造装置について開示する。作業室(8)は一定温度tb=−190℃及び一定圧力pb=1バールに保たれ、−190℃及び1.877バールの液体窒素が鋳造ブランクを冷却する冷却源として用いられる。前記液体窒素は液体窒素エゼクタ(5)によって鉄金属あるいは非鉄金属スラブあるいは他形状金属(7)の表面上へ種々噴射量v及び種々噴射速度kで噴射される。噴射された液体窒素は図2に示した断面cにおいて鋳造ブランクと接触するようになる。この方法には超薄膜噴射技術が採用され、前記薄膜の厚さは2mmに一定にされ、液体窒素の噴射速度は30m/sとされる。時間間隔△τの間に、種々冷却速度Vkに対応して、連続鋳造速度uで作動する誘導牽引装置(6)によって高温鋳造型(4)の取出し口から金属が長さ△m分引き出される。噴射された液体窒素の熱吸収及びガス化作用の下で、溶融金属は凝固し、さらに急速に冷却されて非晶質、超微結晶質、あるいは微結晶質金属構造を生成する。  (もっと読む)

(もっと読む)

連続鋳造鋳片の製造方法

【課題】 安価に且つ新たな工程を付加することなく鋳片表面の酸化スケール層を生成させ、それによってHCRやDHCRを実施することのできる、表面性状に優れた連続鋳造鋳片の製造方法を提供する。

【解決手段】 連続鋳造機1にて鋳片18を二次冷却するに際し、スプレイノズル16から鋳片に向けて噴射する冷却媒体として飽和水蒸気或いは過熱水蒸気を用いる。水蒸気で冷却するので、スケールの生成に影響する水蒸気分圧を高くすることができ、鋳片表面で生成するスケールの厚みが水スプレイの場合に比べて厚くなり、鋳片表層及び鋳片表層直下に存在する割れ、非金属介在物、スラグなどの欠陥がスケール層とともに剥離・除去される。

(もっと読む)

バルジング検知装置およびそれを用いたバルジング検知方法

【課題】 長期間にわたって安定的かつ高精度にバルジングの発生を検知できるとともに、歩留まりを向上させることができる鋼片のバルジング検知装置およびそれを用いたバルジング検知方法を提供する。

【解決手段】 連続鋳造における鋼片Wのバルジングを検知するバルジング検知装置Aであって、先端に丸みを帯びた頭部1aを有する管状の接触子1と、接触子1を所定範囲で軸方向に進退自在に支承するシリンダ2と、シリンダ2をバルジング検知対象の鋼片Wに向かって前後に移動させる前後移動装置3と、該前後移動装置3による移動量を検出する移動量検出手段4と、接触子1と鋼片Wとの接触を検知する接触検知手段5と、バルジング判定手段7とを備え、接触子1を間歇的に鋼片Wに接触させてバルジングの検知をなすものである。

(もっと読む)

連続鋳造設備及び連続鋳造方法

【課題】 断面方形の連続鋳造鋳片を鋳造する連続鋳造において、鋳型直下の鋳片支持にクーリングプレートを用いたときに発生する内部割れを防止するとともに、高速鋳造時においてもブレークアウトの発生しない鋳型直下鋳片支持方式を提供する。

【解決手段】 鋳型の下部において、平板状支持手段5によって鋳片1の4面をコーナー部12およびその周辺部を除く部分でそれぞれ支持し、平板状支持手段5の幅端部と鋳片のコーナー部12との間の距離は、左右ともに、凝固シェル厚t以上かつ凝固シェル厚の2倍以下とし、隣り合う平板状支持手段間に露出した鋳片1のコーナー部12およびその周辺部へ直接冷却水又は気水を噴射する噴射手段6を有することを特徴とする連続鋳造方法及び連続鋳造設備。

(もっと読む)

連続鋳造法

本発明は、ストランド(4)の直接冷却のための冷却材として液体金属又はイオン性液体を用いた直接冷却による、あらゆる種類の金属の連続鋳造に関する。本発明によれば、冷却材は少なくとも1つのジェット(10)でストランド(4)に向いており、かつこのジェット中で乱流で流動する。  (もっと読む)

(もっと読む)

1 - 20 / 20

[ Back to top ]