Fターム[4E004LC05]の内容

Fターム[4E004LC05]に分類される特許

1 - 20 / 23

スラブ幅方向の中心偏析のバラツキを抑制する連続鋳造方法

鋳片支持ロールユニット、連続鋳造装置及び連続鋳造方法

【課題】鋳片支持ロールの引抜方向へのたわみ変形を防止することができ、鋳片支持ロールの寿命延長および鋳片の品質向上を図ることができる鋳片支持ロールユニットを提供する。

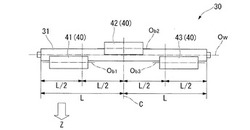

【解決手段】鋳片に接触して支持する鋳片支持ロール31と、この鋳片支持ロール31を支持するバックアップロール40と、を備え、バックアップロール40は、鋳片支持ロール31の軸方向において3つ以上に分割されており、少なくとも一つの前記バックアップロールは、前記鋳片支持ロールに対して前記鋳片の引抜方向下流側に配設されており、前記鋳片支持ロールの中心軸に直交する断面において、前記鋳片支持ロールの中心軸と前記鋳片支持ロールに対して前記鋳片の引抜方向下流側に配設された前記バックアップロールの中心軸とを結んだ直線の鉛直方向に対する角度θが、0.23°≦θ≦5°の範囲内に設定されている。

(もっと読む)

部分圧下用ロールスタンドを用いたスラブの連続鋳造方法

【課題】鋳片の幅方向全体に亘って高品質なスラブを鋳造する。

【解決手段】スラブの連続鋳造において、第1区間で、ロールギャップ勾配Tpを0.5以上1.2以下としたロールスタンドにより鋳片を支持し、第1区間より下流側の第2区間において、鋳造初期領域で軸受箱率Rが20%を越えた幅方向範囲を部分圧下する。これにより、鋳造初期領域で軸受箱率Rが20%を越えた範囲に発生したポロシティp1,p2,p3,p4 を減少させる。ここで、第1区間とは、メニスカス距離M1 [m]が0.0011Vc ×(D/2)2 [m] より大きく、0.0013Vc ×(D/2)2 [m] より小さい領域である。また、第2区間とは、メニスカス距離M2 [m]が0.0016Vc ×(D/2)2[m]より小さい領域である。

(もっと読む)

部分圧下連続鋳造方法

【課題】設備負荷を増大させることなく、ザク欠陥を低減する。

【解決手段】スラブ鋳片の幅方向一端から0.75T0[mm]離れた位置の板厚中心の固相率が0.7である位置から下流側8mの範囲内において、スラブ鋳片の幅方向両端から、それぞれ、0.5T0[mm]離れた位置から幅方向中央側に400[mm]以内の2つの領域A、Dに、総圧下量が3mm以上30mm以下の圧下部11A、11Dが形成されるようにスラブ鋳片を圧下すると共に、スラブ鋳片の幅方向両端から、それぞれ、2.5T0[mm]離れた位置から幅方向中央側に300[mm]以内の2つの領域B、Cに、総圧下量が3mm以上30mm以下の圧下部11B、11Cが形成されるようにスラブ鋳片を圧下する。圧下部11A、11Dの幅は80mm以上400mm以下であって、圧下部11B、Cの幅は80mm以上300mm以下である。

(もっと読む)

スラブの連続鋳造装置

【課題】鋳片の幅方向全体に亘って高品質なスラブを鋳造する。

【解決手段】スラブの連続鋳造装置のサポートロール群に設けられた複数の基準側ロール及び複数の反基準側ロールは、それぞれ、同一の分割数で分割され、且つ、最大幅がWであり且つ厚みがTである連続鋳造される鋳片の幅方向について、その鋳片の幅方向両端からそれぞれT/2の幅を除いた幅W−Tの範囲内において、互いに異なるN種類の分割位置で分割された複数のロールで構成されている(N≧5×(S−1)(但し、Nは自然数、Sは複数のロールの分割数であって2以上の自然数))。複数の基準側ロール及び複数の反基準側ロールのそれぞれについて、鋳片の幅W−Tの範囲内の全ての幅方向位置において、複数のロールに含まれるロールの全数に対する、その幅方向位置に分割位置が存在するロールの比率が、0%以上であり且つ20%以下である。

(もっと読む)

スラブの連続鋳造装置

【課題】鋳片の幅方向全体に亘って高品質なスラブを鋳造する。

【解決手段】1つのロール群Iは、2分割された5本の基準側ロールと、3分割された5本の基準側ロールとから構成されている。2分割された基準側ロールは、1個の非接触部を有し、3分割された基準側ロールは、2個の非接触部を有する。1つのロール群Iには、所定数以上の非接触部が、互いに異なる幅方向位置に配置されている。鋳片の全ての幅方向位置において、非接触比率が、0%以上且つ20%以下である。

(もっと読む)

金属の連続鋳造方法

【課題】分割ロールを有する垂直曲げ型連続鋳造機または湾曲型連続鋳造機を用いた場合であっても、矯正帯の入側に到達する直前の連続鋳造鋳片の幅方向の温度ばらつきを抑制することができ、高品質な連続鋳造鋳片を製出することが可能な金属の連続鋳造方法を提供する。

【解決手段】連続鋳造鋳片30の長辺面を支持するサポートロール16が分割ロールとされた垂直曲げ型連続鋳造機または湾曲型連続鋳造機を用いた金属の連続鋳造方法であって、サポートロール26が連続鋳造鋳片30の引き抜き方向に間隔を開けて複数配列され、このサポートロール26間から連続鋳造鋳片30の前記長辺面に向けて冷却流体を噴出する2次冷却手段が設けられており、矯正帯16の入側に到達する直前の少なくとも2分間以上の区間においては、前記2次冷却手段から噴出される冷却水の平均水量密度W1を、W1≦30L/min/m2の範囲内に設定する。

(もっと読む)

連続鋳造における二次冷却方法

【課題】 連続鋳造設備の二次冷却帯にて鋳造中の鋳片を冷却するにあたり、鋳片表面に過冷却現象を発生させることなく、鋳片を均一に冷却する。

【解決手段】 鋳片10を、鋳片幅方向で2以上に分割された分割型鋳片支持ロール6で支持しながら二次冷却するに際し、連続鋳造機の垂直部の少なくとも一部または湾曲部の少なくとも一部の二次冷却帯では、前記分割型鋳片支持ロールのロールチョック6aの下流側直下に気体吹き込み用ノズルを配置し、該ノズルから0.1MPa以上の噴射圧力またはノズル1本あたり400NL/min以上の噴射流量で気体を噴射し、噴射した気体の少なくとも一部を、ロールチョックと鋳片との隙間を鋳造方向下流側から鋳造方向上流側に向かう気体流となし、該気体流によって、連続鋳造中の鋳片表面に溜まる、前記冷却水の残留水が、ロールチョックと鋳片との隙間を流下することを抑制する。

(もっと読む)

鋼の連続鋳造方法

【課題】鋳片の幅方向の温度偏差と表面の過冷却とを抑制して、鋳片の内部割れ防止と表面割れ防止の両立を図り、良質の鋳片を製造可能な鋼の連続鋳造方法を提供する。

【解決手段】鋳型10と二次冷却帯11を有する連続鋳造機12を用い、鋳型10から、Siを1.0質量%以上、又はCrを10質量%以上、又はCを0.5質量%以上含む鋳片13を引き抜き、二次冷却帯11の多数の冷却用ノズルで冷却する鋼の連続鋳造方法において、二次冷却帯11のうち、鋳型10の直下から、鋳造方向に0.6mまでの冷却範囲R1と、鋳型10の直下から鋳造方向に、0.6mから1.2mまでの冷却範囲R2とで、冷却用ノズルから鋳片13にそれぞれ吹き付けられる冷却水の水量密度P1、P2が、以下の条件を満足する。

150リットル/m2/分≦P1≦280リットル/m2/分

300リットル/m2/分≦P2≦700リットル/m2/分

(もっと読む)

連続鋳造における二次冷却方法

【課題】 鋳片表面に過冷却現象を発生させることなく、鋳片を均一に冷却することのできる連続鋳造設備の二次冷却方法を提供する。

【解決手段】 連続鋳造機で鋳造されている鋳片10を、鋳片支持ロール6で支持しながら鋳型の下方に設けた二次冷却帯にて冷却水または冷却水と気体との混合体を用いて二次冷却するに際し、連続鋳造中の鋳片表面に溜まる、前記冷却水の残留水を吸引管14によって吸引・除去しながら鋳片を二次冷却する。その際に、鋳片支持ロールのロールチョック6aの部位に、前記吸引管を配置することが好ましい。

(もっと読む)

連続鋳造における二次冷却方法

【課題】 鋳片表面に過冷却現象を発生させることなく、鋳片を均一に冷却することのできる連続鋳造設備の二次冷却方法を提供する。

【解決手段】 連続鋳造機で鋳造されている鋳片10を、鋳片支持ロール6で支持しながら鋳型の下方に設けた二次冷却帯にて冷却水または冷却水と気体との混合体を用いて二次冷却するに際し、連続鋳造中の鋳片表面に溜まる、前記冷却水の残留水を、噴射ノズル14からの高圧気体の噴射によって除去しながら鋳片を二次冷却する。その際に、鋳片支持ロールと並行に高圧気体を噴射すること、または、鋳片支持ロールのロールチョック6aの部位に高圧気体を噴射することが好ましい。

(もっと読む)

モジュール式のストランドガイドローラ

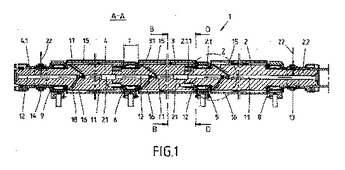

それほどの費用をかけずに、異なった連続鋳造幅に装備変更可能で、その中心領域から出発して表面近傍領域まで、ストランドガイドローラの寿命を改善する冷却作用を備え、比較的安価な保守整備作業を可能にする、モジュール式に構成されたストランドガイドローラを得るとの課題を、各ローラモジュール(2,3,4)内に、中心に配設されかつ軸方向に延設された第1の流路と、中心に配設されかつ軸方向に延設された第2の流路が設けられていること、各ローラモジュール(2,3,4)の表面近傍領域に、流路(15,16)が形成されていること、接続路(17)が、対応する流路(15)を第1の独立した流路(11)に接続し、接続路(18)が、対応する流路(16)を第2の独立した流路(12)に接続することによって解決する。  (もっと読む)

(もっと読む)

厚板材の連続鋳造方法

【課題】所定の圧下条件で鋳片を圧下するに際し、当該圧下に適した設備に関する条件を提供する。

【解決手段】炭素含有量C[wt%]を0.03〜0.60とし、鋳片厚みD[mm]を240〜310とし、鋳片幅W[mm]を1500〜2500とする鋳片を、鋳造経路に沿って配設した複数のロールで挟持しながら、鋳造速度Vc[m/min]を0.8〜1.4として連続鋳造するに際し、メニスカス距離M[m]を20〜25とする圧下開始位置から、メニスカス距離M[m]を26〜35とする圧下終了位置に至るまでの圧下区間で、圧下勾配G[mm/m]を0.8〜4.0とし、又は、総圧下量d[mm]がd/D≧0.015を満たすように前記鋳片を圧下する。前記鋳片に対して実施する上記の圧下の、前記鋳片の幅方向における、端部は、前記鋳片の側面から前記鋳片の幅方向中央に向かってD/4〜D/2[mm]の範囲内に位置するものとする。所定形状の圧下ロール5を用いる。

(もっと読む)

表内質に優れた鋳片の製造方法

【課題】例えば、表面割れまたは内部割れ、あるいは非定常バルジングによる鋳型内の湯面変動が発生し易い鋼種を高速で鋳造する場合に懸念される品質劣化を抑制、更には防止して、生産性を向上可能な表内質に優れた鋳片の製造方法を提供する。

【解決手段】鋳片14を搬送するロール16と、鋳片14を冷却する冷却用ノズル17〜22を有する湾曲型または垂直曲げ型連続鋳造機10を使用した鋳片の製造方法において、ロール16の1または2以上が分割ロール23〜26で構成され、鋳片14の幅をWとした場合、その両端からW×1/8以上W×3/8以下の範囲内の冷却用ノズル18、21を中心としてその片側または両側に、鋳片14を冷却する補助冷却用ノズル34、35を配置し、冷却用ノズル17〜22の最大間隔をLとした場合、冷却用ノズル18、21と補助冷却ノズル34、35の間隔を0.1×L以上0.5×L以下の範囲内とする。

(もっと読む)

未だ凝固してないメタルストリップを案内するためのストランドガイド装置と方法

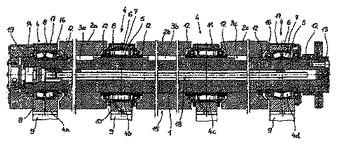

本発明は、連続鋳造装置内で特に未だ凝固してないメタルストリップを案内するためのストランドガイド装置と方法に関する。公知のストランドガイド装置は、1つのセグメントフレームと、メタルストリップを案内する、向かい合う少なくとも一対のガイドローラとを有する。ガイドローラの少なくとも一方は、並列に配置した少なくとも2つのドライブローラ122,124の形態で形成されている。ドライブローラは、2つの外側軸受132,134と少なくとも1つの共通の中間軸受133を介してセグメントフレーム110に軸受けされている。ガイドローラ120の間をメタルストリップが搬送される際に未だ凝固してないメタルストリップの内部の溶鋼静圧によって直接生じさせられるセグメントフレーム110の特に中間軸受133の領域の弾性変形もしくは撓みを少なくとも部分的に補償するため、本発明によれば、互いに組み合わせても適用可能な異なった3つの補償手段が提案される。これら補償手段は、中間軸受に軸受けされたガイドローラのクラウン付け及び/又は中間軸受133と比べて撓み易い外側軸受132,134の形成及び/又は外側軸受132,134と比べて中間軸受133でのセグメントフレーム110とドライブローラ122,124の中心軸Mの間の間隔を大きくすることである。  (もっと読む)

(もっと読む)

ストランド案内ロール

【課題】

改良されたストランドガイドを備える一つの少なくとも簡単に分割されたストランド案内ロールを用意すること。

【解決手段】

この発明は、鋳造されたストランド200を案内するストランド案内装置のストランド案内ロールに関する。このストランド案内ロールは少なくとも一つの第一と第二の軸方向に互いに配置された部分ロールを包含し、第一部分ロールが第二部分ロールに向いた前面には一つのロールジャーナル112−1を有する。さらに、ストランド案内ロールは、第一部分ロールのロールジャーナルを受けて支持するように両部分ロール間に中間軸受120−1、120−2を包含する。ストランド200の拡大した載置面によってストランドガイドを改良するために、この発明によると、第一と第二の部分ロールが差込み結合部を介して中間軸受の外部に互いに結合されることが提案されている。この中心軸受はこの発明によると、単に分割された中間軸受と比較して本質的に僅かな窓幅を備える分割されない個別軸受として形成されている。  (もっと読む)

(もっと読む)

連続鋳造設備及び連続鋳造設備の動作方法

本発明は、モールド(2)の下に配置された垂直方向を向いたストリップガイド(3)を備えた連続鋳造設備(1)、特に、薄いブルームを連続鋳造するための連続鋳造設備であって、ストリップガイド(3)の下に、溶解したストリップ(6)を駆動するとともに、溶解したストリップを水平方向(H)に曲げるための手段(4,5)が配置された連続鋳造設備に関する。ストリップガイドを欠点無く延長可能とするために、本発明は、ストリップガイド(3)の下端の下には、溶解したストリップ(6)を専ら駆動するための手段(4)が配置されており、その手段(4)の下には、溶解したストリップ(6)を専ら曲げるための手段(5)が配置されているものと規定する。更に、本発明は、連続鋳造設備の動作方法に関する。  (もっと読む)

(もっと読む)

ストランドガイドローラ

連続的な中心軸(1)及び少なくとも2つのローラシェル(2a、2b、2c)を備え、中心軸が少なくとも3つの転がり接触軸受(4)内に回転可能に取り付けられることによって支持され、各ローラシェルが2つの転がり接触軸受の間で中心軸上に回転式に固定されて配置されているストランドガイドローラにおいて、内部ストレスを最小限に抑え、耐用寿命を延ばすために、ストランドガイドローラを転がり接触軸受(4)で浮動式に支持し、固定軸受ハウジング(8)内で軸方向に変位できるようにすることが提案される。  (もっと読む)

(もっと読む)

ロールのための圧力補償装置

【課題】 コンパクトにロールに組込まれ確実に圧力を補償する圧力補償装置を提供することを課題とする。

【解決手段】 軸体の軸方向両端に隣接し互に間隔をもって位置し少なくとも一つの管状ロールセグメント(2,2a)を回転自在に支持する軸受(3,4)を備えた中央非回転軸体(5)を有するロールのための圧力補償装置であって、シール装置(8)が軸受の内部そして軸体(5)とロールセグメント(2,2a)の間の空間を外気に対してシールするように上記軸受(3,4)外に設けられている圧力補償装置において、該圧力補償装置は、軸体の一端から延び少なくともその一部にわたりロールの長手方向に孔(9)が形成されていること、そして、該孔(9)に、外部と、シール装置(8)同士間の空間との直接流通を阻止する可撓部材(12)が設けられている。

(もっと読む)

連続鋳造機用多分割ロール装置

【課題】 成形用ロールを支持する軸受に起因するトラブルの発生が少なく、従来に比べ寿命の長い連続鋳造機用多分割ロール装置を提供する。

【解決手段】 鋳片幅方向に3本以上の分割ロール(第1ロール1a、第2ロール1b、および第3ロール1c)を並べて構成した成形用ロール1を備える連続鋳造機用ロール装置において、鋳片の鋳造方向中央寄りに配置される分割ロール(第2ロール1b)の両端部を、鋳片幅方向の伸縮を許容する自由側軸受6を用いて支承する。以上の構成によって、鋳片からの熱を受け易いこの部位に配置される軸受(6)の負担が低減される。従って、本発明の連続鋳造機用多分割ロール装置は、鋳片鋳造経路の中央側にロールの鋳片幅方向の位置を固定する固定側軸受が配置された従来のロール装置に比べ、その寿命を向上させることができる。

(もっと読む)

1 - 20 / 23

[ Back to top ]