Fターム[4E004SC04]の内容

Fターム[4E004SC04]に分類される特許

1 - 17 / 17

水素ガス発生方法及び水素ガス生成材

【課題】多量の水素ガスを発生させることができる水素ガス発生方法及び水素ガス生成材を提供する。

【解決手段】本発明の水素ガス発生方法は、水素ガス生成材を、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金Aとし、このアルミニウム合金を水または食塩水と反応させてなる。このアルミニウム合金は、原料合金の溶湯を回転する水冷ロール7に接触させて冷却する工程を含むストリップキャスティング法により作製され、この水冷ロールの周速度を1m/sec〜20m/secの範囲に設定した。

(もっと読む)

薄鋼ストリップの製造

【課題】ほぼ一定のスループットの鋳造ロールに単一ロール輪郭を用い、広範囲の異なる鋳造ストリップ厚を生み出す。又、一定の鋳放し微構造が鋳造ストリップ中に維持でき、それを後の冷却体制で堅実且つ予想通りに修飾・制御して顧客指定の特性を有するストリップを製造する。

【解決手段】

双ロールストリップ鋳造装置において、鋳造溜め目標深さと鋳造ロール目標速度を割出して、それらで操業することにより鋳放しストリップ厚を制御する方法。鋳放しストリップは顧客指定厚に鋳造でき、又は、後で顧客指定厚に圧延できる。

(もっと読む)

鋼の連続鋳造方法

【課題】鋼の連続鋳造において高粘性の連鋳パウダーを用いた鋳造や高鋳造速度での鋳造を可能にする鋳造条件を動的モデル式により求め、これを用いた鋼の連続鋳造方法を提供する。

【解決手段】鋼の連続鋳造において、10poise以上の粘性の連鋳パウダーを用いるとき、または、3m/min以上の鋳造速度を用いるとき、ばね係数Kを1(S-2)以上100(S-2)以下、質量を表わす係数Mを10(kg)以上106(kg) 以下、物性依存係数Aを105(m1-γkg-1s-γ)以上107(m1-γkg-1s-γ)以下、鋳型振動依存乗数γを1以上4以下として、レイノルズ方程式と凝固シェルの運動方程式を連立して解いて得られる鋳造条件で連続鋳造する。

(もっと読む)

連続鋳造圧延材の製造方法

【課題】双ロール式連続鋳造圧延法において金属材料1が鋳造ロール3,3間に導入されるときの空気の巻き込みを防止する。

【解決手段】金属材料1の凝固界面Aの後端が、該金属材料1と鋳造ロール3との接触開始点Bよりも先側若しくは手前側に存する状態で連続鋳造圧延を行なう。

(もっと読む)

不混和金属のストリップ鋳造

【解決手段】不混和液体から、微細な第二相粒子401が極めて一様に分布した組織を有する薄ストリップ(50)を生成する、アルミニウム合金のストリップ鋳造方法である。本発明の一実施例では、鋳造速度が約50〜約300フィート/分(fpm)で、ストリップの厚さが約0.08〜約0.25インチであり、鋳造プロセスで凝固フロントが生成される前に、液中で非混和液相の液滴の核生成が起こる。不混和相の液滴は、凝固フロントが急速移動することにより、二次デンドライトアーム(SDA)間のスペースに取り込まれる。 (もっと読む)

傾斜機能金属マトリックス複合シート

【解決手段】外層(6)と外層(8)の間に、粒子状物質(10)の多い固体中心層(18)を有する、傾斜機能金属マトリックス複合(MMC)製品(20)を製造する方法であって、粒子状物質(10)を含む溶融金属(M)を一対の送り鋳造面(D1)(D2)に送給し、溶融金属(M)を凝固させ、MMC製品(20)を鋳造面(D1)(D2)の間から引き出すことを含んでいる。固体中心層(18)に含まれる粒子状物質(10)は外層(6)(8)のいずれかよりも高い密度である。MMC製品(20)は、金属外層の機械加工容易性及び外観と、固体中心層(18)によりもたらされる強化特性とを兼ね備えている。 (もっと読む)

ストリップ形状厚さ制御方法

【課題】板厚目標範囲を保ってストリップを連続鋳造できるようにする。

【解決手段】双ロール鋳造機のロール間隙Gから送り出される鋼ストリップ3の板幅方向中央の厚みを、非接触式センサ6によって連続的に計測し、この計測値が板厚目標範囲を下回りそうなときには、冷却ロール1を周速が漸減するように回転させて鋼ストリップ3全体の厚み減少を抑える。

鋼ストリップ3の板幅方向中央の厚みの計測値が板厚目標範囲を上回りそうなときには、冷却ロール1を周速が漸増するように回転させて鋼ストリップ3全体の厚み増加を抑える。

更に、鋼ストリップ3の板幅方向中央とエッジとの間の複数部位の厚みを連続的に計測し、これら計測値のうちのどれかが板厚目標範囲を外れそうなときには、冷却ロール1を弾性変形させる。

(もっと読む)

薄鋳造ストリップ鋳造方法

薄鋼ストリップを鋳造する双ロール鋳造装置が、台車に取付けられた冷却鋳造ロールを具備する。一方のロールが固定され、他方が横方向に移動可能で可動ロール台車に作用する台車駆動ユニットにより他方ロールの方へと偏寄される。溶鋼鋳造溜めがロール上に支持され、ロールが回転されることにより間のロール間隙から下方に送給される凝固鋼ストリップを製造する。ロール間のギャップ調整により未凝固溶融金属がロール間隙を介して形成ストリップの凝固殻の間を通ってロール間隙下方で凝固する。台車駆動ユニットは偏寄ロールにほぼ中間の偏寄力を加えるのに有効で、鋳造ロールでのロール分離力が2〜4.5ニュートン/mmに調整される。  (もっと読む)

(もっと読む)

アルミニウム合金鋳造板の製造方法

【課題】固液共存温度領域の広いAl-Mg 系アルミニウム合金の双ロール式連続鋳造方法であっても、板厚中心部の欠陥を抑制できる、アルミニウム合金鋳造板の製造方法を提供する。

【解決手段】双ロール式連続鋳造方法によって、Mgを特定量含む鋳造板厚が厚いAl-Mg 系アルミニウム合金鋳造板4 を製造する方法において、双ロール1 、2 のロール径をD(m) 、双ロール1 、2 の周速をv(m/s) 、溶湯3 がロール1 、2 に接触を開始した点5 、5 からキス点6 、6 までのロールの円周長さである凝固距離をs(m)、キス点6 、6 におけるロールギャップとして鋳造板4 の板厚をd(m)とした際に、これらが特定の関係を満足しつつ連続鋳造を行なうことである。

(もっと読む)

強度および耐肌荒れ性に優れたアルミニウム合金箔およびその製造方法

【課題】3004合金箔と同等以上の高強度を備え、かつ、耐肌荒れ性の優れたアルミニウム合金箔およびその製造方法を提供する。

【解決手段】Fe:0.4-0.7mass%、Mn:0.05-0.3mass%、Cu:0.05-0.3mass%、Mg:0.8-1.3mass%、Cr:0.05-0.3mass%、および残部:Alおよび不可避的不純物、但し該不純物としてのSi:0.3mass%未満

から成る化学組成を有し、最終焼鈍後の抗張力が155MPa以上、表面結晶粒径が25μm以下であることを特徴とするアルミニウム合金箔。上記化学組成の合金溶湯を薄板連続鋳造機により鋳造して薄スラブとする工程、該薄スラブを均質化処理することなく冷間圧延して箔とする工程、該箔に最終焼鈍を施す工程を含み、上記冷間圧延の途中で中間焼鈍を施すことを特徴とするアルミニウム合金箔の製造方法。

(もっと読む)

合金溶湯の鋳造方法

【課題】 凝固鋼塊の偏析の防止と組織の微細化を達成するとともに、鋼塊肌を改善できる新しい合金溶湯の鋳造方法を提供する

【解決手段】 合金溶湯を保持するタンディッシュより、水冷モールド壁で囲まれた凝固空間へスラグを介して、合金溶湯を積層凝固速度にて、0.3m/分以下の注入速度で注入し、溶湯プールを形成させつつ凝固させるとともに、合金溶湯の注入速度に応じて、鋳型下部より垂直方向に鋳塊を引き抜く合金溶湯の鋳造方法であって、前記タンディッシュからの合金溶湯の供給は、1本または複数本のノズルを用い、かつ前記スラグ上面の供給位置を移動させながら行う合金溶湯の鋳造方法である。

(もっと読む)

成形用アルミニウム合金板

【課題】 Al-Mg 系合金板のβ相を低減して、プレス成形性を向上させた高MgのAl-Mg 系合金板を提供することである。

【解決手段】 この目的を達成するために、本発明成形用アルミニウム合金板の要旨は、質量% で、Mg:6.0〜15.0% を含み、残部Alおよび不可避的不純物からなるAl-Mg 系アルミニウム合金板であって、この板の板厚方向に亙って測定された各Mg濃度と、これらを平均化した平均Mg濃度との関係において、この平均Mg濃度からの前記各Mg濃度のずれ幅の最大値が絶対値で4%以下であるとともに、この平均Mg濃度からの前記各Mg濃度のずれ幅の平均値が絶対値で0.8%以下であることとして、強度延性バランスを高くし、プレス成形性を向上させる。

(もっと読む)

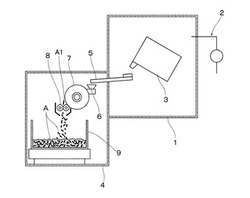

磁気特性に優れた鉄系非晶質薄帯の製造方法及び製造装置

【課題】 二次的冷却手段を用いずに、所要の熱伝導率及び肉厚を有する冷却ロールを用い、急冷凝固後の非晶質薄帯と冷却ロールとの接触長さを適正範囲に維持して、適正な冷却パターン及び冷却速度を確保し、磁気特性に優れた鉄系非晶質薄帯を製造する。

【解決手段】 鉄系溶融金属を高速回転中の冷却ロールの表面で急冷凝固させて非晶質薄帯を製造する方法、装置において、(a)熱伝導率λが80W/(m・K)≦λ≦260W/(m・K)で、かつ、ロール肉厚dが5mm≦d≦25mmの冷却ロール(好ましくは、直径800mm以上、1500mm以下で、内部水冷構造の冷却ロール)を用い、(b)鉄系溶融金属が凝固し非晶質薄帯が形成される凝固開始点から、該薄帯が冷却ロールから剥離するまでの間の、上記薄帯と冷却ロールとの接触長さLzを、R/4≦Lz(Rは冷却ロールの直径)に制御する。

(もっと読む)

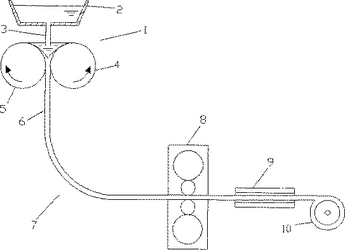

連続鋳造装置

【課題】 ノズルが一対の冷却圧延ローラ間に供給する溶湯の温度を精度良く調整することによって、良質な金属シートを製造することが可能な連続鋳造装置を実現する。

【解決手段】 連続鋳造装置10は、一対の冷却圧延ローラ15、16と、駆動機構と、ノズル14と、温度センサ23と、コントローラを備えている。駆動機構は、一対の冷却圧延ローラ15、16を回転駆動する。ノズル14は、一対の冷却圧延ローラ15、16間に溶湯を供給する。温度センサ23は、ノズル14が一対の冷却圧延ローラ15、16間に供給する溶湯27の温度を検出する。コントローラは、駆動機構を制御することによって、温度センサ23が所定範囲を上回る温度を検出すると一対の冷却圧延ローラ15、16の回転数を減速し、温度センサ23が所定範囲を下回る温度を検出すると一対の冷却圧延ローラ15、16の回転数を増速する。

(もっと読む)

希土類系急冷磁石の製造方法

【課題】メルトスピニング法における急冷速度の調整可能範囲を拡大する。

【解決手段】希土類系急冷磁石の製造方法は、組成式T100-x-y-nQxRyMnで表現され、組成比率x、yおよびnが、それぞれ、4≦x≦30原子%、2≦y≦13原子%、および0≦n≦10原子%を満足する組成を有している合金の溶湯を用意する工程と、前記溶湯をメルトスピニング法によって冷却し、急冷凝固合金を形成する急冷工程とを含み、前記急冷工程は、冷却ロールを回転させながら、前記冷却ロールの表面に前記溶湯を接触させることによって前記溶湯を冷却する工程と、回転する前記冷却ロールの内部に冷却媒体を供給し、前記冷却ロールの抜熱を行なう工程と、前記冷却ロールの回転周速度および前記冷却媒体による抜熱量の両方を制御する工程とを含む。

(もっと読む)

双ロール鋳造機用シール装置

【課題】冷却ロールへの大気の随伴を抑えられる双ロール鋳造機用シール装置を提供する。

【解決手段】冷却ロール1の間に形成される溶湯溜まり6の上方に位置するトラジションピース4と、冷却ロール1と同方向に延び且つトラジションピース4の下方で溶湯溜まり6の反対側から冷却ロール1の外周面軸線方向全長にわたってそれぞれ当接する自転可能な円柱状のブラシ7と、トラジションピース4からブラシ7の間で冷却ロール1の外周面を覆う第1のカウリング9と、ブラシ7の冷却ロール1に当接していない部位を取り囲む第2のカウリング10と、ブラシ7下方で冷却ロール1を覆う第3のカウリング11と、トラジションピース4と冷却ロール1の間へ向けてシールガスSを送るアウトレット8とを備え、アウトレット8から送出されるシールガスSを第3のカウリング11の出口部分まで充満させる。

(もっと読む)

薄鋼帯の連続製造方法

本発明は薄鋼帯の連続製造方法に関し、溶融鋼が溶融鋼だめから同期して動く2つの回転冷却鋳造ロール4、5の間に導入され、鋳造鋼帯6が鋳造ロール4、5において鋳造鋼帯6を形成するために少なくとも部分的に凝固し、溶融鋼は少なくとも以下の合金成分:1重量%未満のニッケル(Ni)、1重量%未満のクロム(Cr)、0.8重量%未満の炭素(C)、特に0.4重量%未満の炭素(C)、少なくとも0.55重量%のマンガン(Mn)を含み、鋳造ロール4、5の少なくとも一方の表面には、無作為模様状に、鋳造ロール4、5面にわたり均一に凹みが配置され、更に、鋳造ロール4、5におけるロール分離力が5から150N/mm、特に5から100N/mmの間に設定及び/又は調節されている。  (もっと読む)

(もっと読む)

1 - 17 / 17

[ Back to top ]