Fターム[4E024AA08]の内容

Fターム[4E024AA08]に分類される特許

1 - 20 / 50

金属帯の圧延方法

【課題】金属帯の圧延において、板幅方向での厚みが不均一、特に幅端部の厚みが過薄になったり過厚になったりする問題を解消でき、金属帯の製造におけるスケジュールフリーの圧延を安定的、かつ確実に、実現することを目的とするものである。

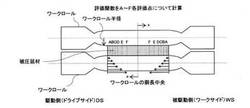

【解決手段】ワークロールを軸方向にシフトするシフト機構および上下ワークロールをクロスするクロス機構を備えた圧延機を用いて被圧延材を圧延するに際し、圧延サイクルにて圧延予定の全被圧延材について、被圧延材とワークロールの接触部分におけるワークロールプロフィルを、目標とするプロフィルとするように全被圧延材に対するワークロールシフト位置を決定し、次いで各被圧延材について予測ワークロールプロフィル、予測圧延荷重、目標板幅からワークロールのクロス角を決定することを特徴とする圧延方法。

(もっと読む)

厚板の板幅制御方法

【課題】希少な材料についてもデータベース型モデルで板幅予測を行うにあたって板幅予測精度を落とすことが無く、板幅制御精度向上ができる、厚板の板幅制御方法を提案することを目的とする。

【解決手段】予測対象である被圧延材の各種操業因子の設定値を入力する予測対象データ入力ステップと、

圧延事例データとして過去の圧延材ごとに保存されているデータベースから、前記被圧延材の操業因子と類似した過去の圧延事例データを複数抽出して、抽出した圧延事例データを選択する類似データ選択ステップと、

選択した圧延事例データの板幅変化量に基づいて前記被圧延材の板幅変化量を予測する予測値算出ステップと、

予測した板幅変化量に基づいて板幅の目標値を設定する板幅目標値算出ステップと、

前記被圧延材の圧延終了後に、その圧延実績に基づいてデータベースの内容を更新するデータベース更新ステップと、を有する。

(もっと読む)

処理順序スケジュール作成方法、処理順序スケジュール作成装置、及びコンピュータプログラム

【課題】処理順序スケジュールを作成するに際し、制約を満たすように全ての製品の処理順を決定することができない場合には、処理順序スケジュールに取り込むことが相対的に不適切となる製品を除去して、複数の製品の処理順を決定する。

【解決手段】1つの鋼材(スラブ)に割り当てられる抽出順の数を1又は0にするという制約条件と、或る抽出順に鋼材(スラブ)が割り当てられていない場合には、その抽出順の次の抽出順以降の抽出順には、鋼材(スラブ)は割り当てられないとする制約条件と、を設定する。また、熱延スケジュールに組み込まれた鋼材(スラブ)についての、熱延スケジュールに組み込むべき優先度の加算値を表す目的関数と、熱延スケジュールに組み込まれていない鋼材(スラブ)の数を表す目的関数(評価関数)とを設定する。

(もっと読む)

圧延パラメータのバラツキを考慮した圧延制御方法

【課題】圧延パラメータのバラツキを考慮した制御モデルを構築すると共に、この制御モデルを用いて圧延スタンドを制御する圧延制御方法を提供する。

【解決手段】本発明に係る圧延パラメータのバラツキを考慮した圧延制御方法は、圧延材Wを圧延する圧延スタンド2を有する連続圧延機1を制御する制御方法において、使用する圧延パラメータが確率分布を持つとし、確率分布を持つ圧延パラメータを用いた制御モデルにより、圧延スタンド2を制御する。

(もっと読む)

熱間圧延機の張力制御装置および制御方法

【課題】鋼板温度の影響による板幅のバラツキを低減する張力制御装置および制御方法を提供する。

【解決手段】複数の圧延スタンド101を備え,スタンド間にルーパ11を備えた熱間圧延機を制御対象10とし、熱間圧延機を通過する鋼板103の張力を所望の値に制御する熱間圧延機の張力制御装置15において、張力指令値を格納する張力指令格納手段151と、鋼板の温度を計測する温度計13からの検出温度を取り込み、鋼板の目標温度と検出温度の偏差にしたがって張力指令値を補正する張力指令補正手段1101と、補正された張力指令値と検出した張力値の偏差に応じて熱間圧延機を調整する張力制御手段15を備えた熱間圧延機の張力制御装置。

(もっと読む)

プロセス制御の操作量プリセット方法

【課題】数式モデルによる予測と過去データとの類似性に応じた予測を切替えて使用する場合であっても、制御応答に急激な変化のない、安定した操作量設定を行うことができるプロセス制御の操作量プリセット方法を提供することを課題とする。

【解決手段】対象プロセスを表す数式モデルの入・出力値、および出力値と対象プロセスの実績値との誤差を収集するデータ収集ステップと、複数のデータを逐次蓄積するデータ蓄積ステップと、制御しようとする操業条件に対応した入力値と類似した入力値を有するデータを蓄積したデータ群から抽出したデータを用いて、前記数式モデルの出力誤差を予測する数式モデル誤差予測ステップと、前記数式モデルの出力誤差を加算あるいは乗算して、制御量の予測値とする制御量予測ステップと、前記制御量の予測値が所望の制御量と一致するように操作量を決定する操作量決定ステップとを有する。

(もっと読む)

熱延鋼帯の製造方法

【課題】粗エッジャーでの幅総圧下量が小さい場合においても、粗エッジャー圧下設備の機械精度に関わらず、良好な幅精度を維持する。

【解決手段】熱間粗圧延2,2a、仕上げ圧延F1〜F7により鋼帯を製造する方法であって、鋼帯の熱間幅圧延において、粗圧延機エッジャーでの目標幅総圧下量が50mm以下の場合、エッジャーでの最終パス3aの幅圧下量を、エッジャー幅総圧下量の80%以上として、幅圧下を行うことを特徴とする熱延鋼帯の製造方法。

(もっと読む)

圧延機の板厚制御方法

【課題】FF−AGCとBISRA−AGCを同時に併用することで、圧延材の板厚を目標値に確実に近づけることができる板厚制御方法を提供する。

【解決手段】 本発明に係る圧延機の板厚制御方法は、圧延材2を圧延する一対のワークロール6,6を備えた圧延機において、ワークロール6,6間のロールギャップ量Sを制御するものである。まず、FF−AGC制御とBISRA−AGC制御とを同時に使用することで、圧延機5のロールギャップの修正量ΔSを求める。次に、求められたロールギャップの修正量ΔSを圧延機5に適用する。

(もっと読む)

生産計画方法および装置

【課題】複数の通過工程からなる製品製造プロセスにおける生産計画方法であって、製造条件同士の品質への交互作用も考慮した制約条件の定式化、ならびに品質のグレードに応じて制約条件を変化させる柔軟な生産計画の立案ができる、生産計画方法および装置を提供することを課題とする。

【解決手段】ロットを作るタイミング毎にそれまでの製造実績データと生産計画対象となる製品データとを読み込む、情報読込ステップと、読み込んだ製造実績データの内、品質を満足するデータと品質を満足しないデータとを分離する新たな制約式を求める、制約条件決定ステップと、前記新たな制約式に基いて定式化した最適化問題の解を求め生産計画とする、生産計画立案ステップと、求めた生産計画データベースに書き込む、情報書込ステップと、情報表示ステップと、調整係数の入力を受け持つ係数入力ステップとを有する。

(もっと読む)

エッジャー制御装置、エッジャー制御方法およびコンピュータプログラム

【課題】幅計を用いずに簡便な構成で材料の板幅を正確に検出し、高精度に板幅を制御することが可能なエッジャー制御装置を提供する。

【解決手段】本発明のエッジャー制御装置100は、圧延ライン1において圧延材料2の板幅を矯正するエッジャー30を制御する。エッジャー制御装置は100、エッジャー30を通過する圧延材料2からエッジャー30に対して加えられるエッジャー荷重と荷重目標値との差分に応じてエッジャー30の開度を変更する開度制御部140を備え、開度制御部140は、エッジャー荷重が荷重目標値と等しくなったときのエッジャー30の開度を圧延材料の板幅とする。

(もっと読む)

加熱炉装入順及び抽出順・圧延順作成方法、並びに、加熱炉装入順及び抽出順・圧延順作成装置

【課題】圧延制約及び加熱制約を満たし、圧延能率及び加熱効率のよい、加熱炉装入順、圧延順のサイクルスケジュールを作成できる加熱炉装入順及び抽出順・圧延順作成方法、並びに、加熱炉装入順及び抽出順・圧延順作成装置を提供する。

【解決手段】データ読込ステップ(S1)で得られた仕掛中サイクル実績データ、材源データ、及び設定データに基づいて、残り組込み本数算出ステップ(S2)と、スラブ在庫推移算出ステップ(S3)と、組込み位置範囲作成ステップ(S4〜S12)と、スラブ割り当てステップ(S13)と経て作成された圧延制約及び加熱制約を満たし、圧延能率及び加熱効率のよい、加熱炉装入順、圧延順のサイクルスケジュールを出力(S15)する加熱炉装入順及び抽出順・圧延順作成方法である。

(もっと読む)

圧延制御装置、圧延制御方法及び圧延制御プログラム

【課題】圧延機の操業状態を変化させる場合において、板厚や張力等の圧延状態量実績の設定値からの偏差を低減させること。

【解決手段】被圧延材を圧延する圧延機を制御する圧延制御装置であって圧延機のロールのロールギャップ及び回転速度等を圧延条件の非線形な変化に応じて変化させるために予め生成された時系列変更パターンを記憶している制御操作端変更パターン記憶部102と、圧延条件が非線形な変化をすることを認識し、認識された圧延条件の非線形な変化に対応する時系列パターンを取得し、取得された時系列変更パターンを圧延動作のパラメータの制御のために出力する最適制御操作端時系列変更パターン設定装置103とを含むことを特徴とする。

(もっと読む)

熱延スケジュール作成装置、熱延スケジュール作成方法、及びコンピュータプログラム

【課題】 熱延スケジュールを作成するに際し、スラブの装入順と抽出順とが異なることを前提として、スラブの装入順と抽出順との双方を決定できるようにする。

【解決手段】 抽出順で隣接する2つのスラブの並びに関する幅・厚み移行規制制約式と、加熱炉12内で近隣する複数のスラブの並び順に関する炉内温度移行規制制約式と、装入順と圧延順との関係を拘束する装入順・圧延順関係制約式とを満足するように、所定のスラブの並び順と、スラブの抽出順との差を小さくすることを目的とする幅移行目的関数と、同一の加熱炉120内で近隣に配置されたスラブに対する入熱量の差を小さくすることを目的とする炉内温度移行目的関数と、同一の山11で上下に隣接している2つのスラブの組であって、積順と装入順とが逆順となる2つのスラブの組の数を小さくすることを目的とする山繰り負荷目的関数と、を最小にする計算を行って、抽出順と装入順とを同時に最適化する。

(もっと読む)

製造ロット作成方法、装置及びシステム

【課題】製品の品質を確保しつつ、製造ロット全体で生産性を向上できる製造ロットの作成方法、装置及びシステムを提供する。

【解決手段】製造ロット作成方法は、過去に製造された複数の製品の並び順、特性、不良率及び生産能率に関する製造実績情報と、製造予定である複数の製品の並び順及び特性に関する製造予定情報とを取得する情報取得ステップS2と、製造順序が連続する製品間における特性の関係と、該関係の下における実績不良率及び実績能率を求める条件付実績値算出ステップS3と、該実績不良率及び実績能率に基づいて、製造予定順序が連続する製品間における特性の関係の下における期待不良率及び期待能率を求める条件付期待値算出ステップS4と、該期待不良率及び期待能率が、所定の範囲に収まるか否かを判定する判定ステップS5とを含むことを特徴とする。

(もっと読む)

熱間仕上げ圧延機出側温度制御装置および制御方法

【課題】計測したミル出側温度(FDT)と目標温度が偏差を有していたときに、熱間仕上げ圧延機の仕上げミル出側温度精度を犠牲にすることなく圧延設備の生産量を高める。

【解決手段】冷却に先立って鋼板の圧延速度(以下、「鋼板速度」という)とスタンド間冷却の水量を算定するプリセット制御手段110と、冷却制御中に計測した鋼板の仕上げミル出側温度の目標温度からの偏差を解消するための制御を行うフィードバック制御手段130と、上記プリセット制御手段が110出力した冷却水量と上記フィードバック制御手段130が出力した冷却水量から最終的なスタンド間冷却指令を生成するスタンド間冷却指令生成手段140と、上記プリセット制御手段110が出力した鋼板速度と上記フィードバック制御手段130が出力した鋼板速度から最終的な鋼板速度を算出する速度指令生成手段150を備えることを特徴とする。

(もっと読む)

厚鋼板の圧延方法

【課題】圧延材の圧延長さ精度を向上し、最大圧延長さを設備制約上の制限長さに近づけることにより、より多くの製品板あるいはより大きな製品板を採取できるようにすると共に、次の切断工程における負荷を軽減することのできる厚鋼板の圧延方法を提案する。

【解決手段】厚板仕上圧延機4近傍の前面および/または後面に、圧延材の板厚、板幅、長さおよびクロップ長を測定できる検出器5,5’を設置し、上記検出器による最終パスの1パスまたは数パス前の圧延後の測定結果から目標圧延寸法を変更する厚鋼板の圧延方法において、上記測定結果から最終パス後の圧延材の最大圧延長さを予測し、その最大圧延長さが設備制約長さより長い場合には、圧延後の最大圧延長さが設備制約長さ内に収まるよう予め設定した目標圧延寸法を板幅、板厚の順に許容公差内で再設定する。

(もっと読む)

熱延鋼帯の圧延方法

【課題】サイジングプレスが設置されている熱間圧延ラインにて、サイジングプレスの設備改造を行わず、熱間圧延工程を混乱させることもなく、余幅をさらに削減できる熱延鋼帯の圧延方法を提供する。

【解決手段】入側スラブ幅計3で得た幅プレス入側スラブ幅の実測データを用い、各スラブ1に対する設定計算を行い、該設定計算で求めた幅プレス量に基づいてサイジングプレス4の開度を設定するとともに、当該材料のスラブ1の幅プレス時、出側スラブ幅計7で幅プレス出側スラブ幅を測定し、得た幅プレス出側スラブ幅の実測データに基づいてサイジングプレス4の設備要因による幅プレス量誤差を求め、求めた幅プレス量誤差に見合う分だけ、次材料以降のスラブ1に対してサイジングプレス4の開度を補正する。

(もっと読む)

熱延鋼帯の圧延方法

【要 約】

【課 題】設備改造を行わず、熱間圧延工程を混乱することもなく、サイジングプレスが設置されている熱間圧延ラインにて、余幅をさらに削減できる熱延鋼帯の圧延方法を提供する。

【解決手段】サイジングプレスの入側にスラブ幅計を設置するとともに、該スラブ幅計でスラブ幅をスラブ長手方向の複数部位で測定し、得た幅プレス前のスラブ幅の実測値データを設定計算のスラブ幅の初期値として設定計算を行い、該設定計算で得た幅プレス量に基づいてサイジングプレスの開度を設定する。

(もっと読む)

鋼板採取可否判断方法

【課題】 鋼板製造ライン上の鋼板について、鋼板端部の傾斜や長手方向の湾曲を把握して迅速に鋼板採取可否判断をすることができるオンライン上での鋼板採取可否判断方法を提供する。

【解決手段】 製造ライン上の鋼板の鋼板長および鋼板幅を測定して測定値データを求め、該測定値データに基づいて鋼板幅方向の2点の中心点を通る中心線を求め、該中心線と平行に鋼板の両側端部に夫々内接する2つの直線および中心線に垂直で鋼板の先端、後端に夫々内接する2つの直線を求め、4つの直線で囲まれた矩形範囲内で有効鋼板幅および有効鋼板長を求め、その求めた有効鋼板幅および有効鋼板長と受注した製品サイズ情報とを比較して、鋼板採取可否判断を行なうことを特徴とする鋼板製造ライン上での製品サイズ鋼板採取可否判断方法。

(もっと読む)

金属板材の板厚制御装置及び塑性係数推定用関数設定方法

【課題】 金属板材を圧延機で圧延する際、少ない手間で塑性係数を正確に予測し、推定した塑性係数を用いて、金属板材の出側板厚を目標出側板厚に制御する。

【解決手段】 先ず、ロール扁平率が予め定めた設定値以下の金属板材を用いて、実験により正確な塑性係数Qaを求め、この実測値Qaと圧延理論値Qbとが一致する摩擦係数μを算出する。そして、当該摩擦係数μを用いて、ロール扁平率が前記設定値以下の様々な圧延条件にて、圧延理論値(Q1,Q2,・・・,Qn)を求め、予め式構造の定められた関数Fの定数を、前記圧延理論値をフィッティングするように求める。そして、ロール扁平率が大きい圧延条件でも、求められた前記関数Fにて推定される塑性係数を用いて板厚制御を行う。

(もっと読む)

1 - 20 / 50

[ Back to top ]