Fターム[4E028EA03]の内容

他に分類されない板、線、管の製造と清浄 (990) | 特殊形状管 (60) | 非円形断面 (22)

Fターム[4E028EA03]に分類される特許

1 - 20 / 22

アームの製造方法

排気管支持用ブラケットおよびその製造方法

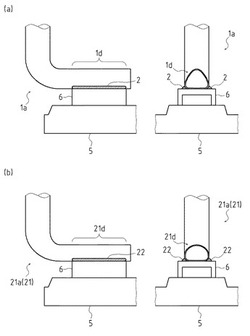

【課題】中空構造のパイプ状部材を用いて支持用ブラケットを構成する場合において、従来と同等の支持強度を確保しつつ、溶接不良の発生を抑制することができる支持用ブラケットを提供する。

【解決手段】本発明の一実施形態に係る排気管3の支持用ブラケット1は、フレーム5から排気管3を支持するための支持用部材であり、中空構造のパイプ状部材により構成され、フレーム5(より詳しくは被溶接部6)に対して溶接により固設されるものであって、支持用ブラケット1における被溶接部6に対して溶接される部位である溶接部1dが、該溶接部1dの長さ方向に直交する断面視において略三角形の形状に形成される。

(もっと読む)

湾曲中空パイプの製造方法

【課題】3次元的に湾曲したパイプを成形する場合においても、良好なパイプを成形可能な湾曲中空パイプの製造方法を提供する。

【解決手段】平板である被加工材Wを複数の成形型により段階的にプレス加工することにより被加工材Wの2側辺を突き合わせて、3次元的に湾曲して伸延する湾曲中空パイプを製造する方法であって、プレス加工により、被加工材Wに面外方向へ押し出されるとともに面内にて湾曲して伸延する押出部13を形成しつつ、被加工材Wの押出部13を挟む両側に、互いに遠ざかって延在された延在部15を形成し、かつ延在部15の先端にプレス方向へ屈曲させた鍔部16を形成する工程と、延在部15と鍔部16の間の屈曲を維持しつつ、押出部13と延在部15の間の屈曲部17を逆方向へ屈曲させることにより、両鍔部16を互いに向う方向へ成形する工程と、鍔部16の先端を突き合せる工程と、を有することを特徴とする。

(もっと読む)

圧潰特性に優れた鋼管

【課題】高い圧潰強度を有し且つ安価に製造することが可能な鋼管を提供する。

【解決手段】UO成形で製造される鋼管であって、管軸方向と直交する断面形状が楕円であり、管軸方向と直交する断面において、シーム溶接部とその軸対称点とを結ぶ直線を直線Aとしたときに、この直線Aと直交する方向の直径を最大径とし、且つ真円度を1.4%以下とする。鋼管の圧縮降伏強度は、管周方向でシーム溶接部を起点とした90度位置において最も高く、一方、鋼管に外圧が負荷された際には、最大径部の内面側の圧縮応力が最大となり、最初に降伏して圧潰に至ることから、前記90度位置を最大径部とすることにより、高い圧潰強度が得られる。

(もっと読む)

熱交換器用アルミニウム合金偏平管およびアルミニウム合金製熱交換器

【目的】高サイクル疲労強度とともに、特に低サイクル疲労強度に優れ、耐食性も良好な熱交換器用アルミニウム合金偏平管を提供する。

【構成】質量%で、Si:0.3〜1.2%、Fe:0.05〜0.7%、Cu:0.3〜1.0%、Mn:0.6〜1.8%を含有し、不純物としてのMgを0.1%未満に制限し、残部Alおよび不可避不純物からなる芯材の片面に、Zn:0.5〜5%を含有し、不純物としてのMgを0.5%以下に制限し、残部Alおよび不可避不純物からなる内皮材をクラッドしてなり、ろう付け加熱(600℃(材料温度)に加熱して3分間保持)後の引張強さが140MPa以上であり、前記ろう付け加熱後の表面および裏面の中心線平均粗さをそれぞれRa1およびRa2、前記ろう付け加熱後の表面および裏面のビッカース硬さをそれぞれHv1およびHv2としたとき、表面および裏面について、{1/(10^Ra1)}×{1/(10^(Hv1/100))}×20000≧1000、および{1/(10^Ra2)}×{1/(10^(Hv2/100))}×20000≧1000の関係式(但し、「^」はべき乗を示す)を満足する2層クラッド材を曲げ成形して端部を高周波溶接してなることを特徴とする。

(もっと読む)

異形管の製造方法

【課題】形状精度に優れた高強度の異形管を製造する。

【課題を解決するための手段】金属管1を、加熱手段4に通過させて焼入れが可能な900℃以上の温度域に加熱し、次に金属管1の加熱部5を、ロール6又はダイス9からなる成形手段に通過させて異形管7を成形し、次に異形管7を、冷却手段8に通過させて冷却して焼入れる。

(もっと読む)

細径薄肉金属管の製造方法および製造装置

【課題】1辺の長さが短く、かつ薄肉の中空角筒状の金属管を、容易に、製造工程数を増やすことなく製造する。

【解決手段】形成すべき中空角筒状の金属管と等しい外周長を有する中空円筒状の金属管13を、対向させたローラ対2組を十字状に配置してなるローラダイス14に通し、中空円筒状の金属管13を側方4方向より中心に向けて押圧することにより、減面することなく中空角筒状の金属管16に成形する。ローラダイス14を構成する各ローラ15の外周面の中央部を内側に僅かに凹んだ円弧状曲面15aとし、それに続く両端部を内側に向けて傾斜する傾斜面15bとする。

(もっと読む)

連続して四角形の管を成形するための線形物形状可変装置

【課題】四角形の管を成形するための「線形物形状可変」装置を提供する。

【解決手段】成形中の四角形の管32の下方に配置されたアイドル成形ロール12,16,20と、成形中の四角形の管35の両側に配置され、帯状シート34の平面に対して平行移動が可能な2つのアイドル成形ロール11;15;19と、成形中の四角形の管35の上方に配置され、帯状シートの平面に対して垂直移動が可能な2つのアイドル成形ロール13,14;17,18;21,22とを有し、仕上げステーションでは、成形中の四角形の管の下方に配置された成形ロールの回転軸が、帯状シートの平面、および管の上方に配置された成形ロールの回転軸に対して平行であり、成形中の四角形の管の両側に配置された成形ロールの回転軸は互いに平行であり、帯状シートの平面に対して垂直である。

(もっと読む)

低サイクル疲労特性に優れた自動車足回り部品とその製造方法

【課題】低サイクル疲労特性に優れた自動車足回り部品とその製造方法を提供する

【解決手段】本発明の自動車足回り部品は、部品を構成する鋼材のミクロ組織の80%以上がベイナイトであり、かつ成形後の部品の低サイクル疲労亀裂の起点となる部位の板厚tと外表面曲率半径Rとの比R/tの値が5以下であるので、成形後の部品に疲労亀裂の発生及び進展を促進する微小ボイドが少なく、(211)面のX線半価幅の値が5(deg)以下であり、また組織がベイナイト主体で均一な為、疲労損傷が局所化せず、疲労特性に優れる。また、ベイナイト主体で均一な為、低サイクル疲労域での高い応力振幅に対しては、同一強度レベルのDP鋼のようなフェライト相主体の組織よりも、降伏応力が高い為に、繰り返し応力に対する転位のすべり抵抗が高く、疲労亀裂の発生を抑制できる。

(もっと読む)

薄板製造を容易にするマンドレル

【課題】特に、LCDデバイス用のガラスを作成するに適したマンドレルを提供する。

【解決手段】マンドレル1は、上部支持体10、第1縁部支持体20、底部支持体30および第2縁部支持体40を有している。上部支持体および第1縁部支持体は第1支持部を構成する。底部支持体および第2縁部支持体は第2支持部を構成する。第1支持部および第2支持部は、外周部を形成するように互いに対して配置される。ジャッキ50が第1支持部および第2支持部に結合され、マンドレルの外周を調整するように、第1支持部および第2支持部を互いに対して移動させるように構成される。係止要素60が第1支持部および第2支持部に取外し可能に結合されることにより、第1支持部と第2支持部との間の相対移動が選択的に防止される。

(もっと読む)

一定の長さに管の外形を加工する方法

一定の長さLの管2の外形を加工する方法において、それぞれの共平面及び管2に対する回転軸6の横方向の平行軸を有する少なくとも一対4のローラ5の間に管2を挿入した後に、ローラ5を管2上に移動させ、段階的に管2に圧接し、同時に前後に軸方向に移動させる。  (もっと読む)

(もっと読む)

異形断面2次加工用鋼管

【要 約】

【課 題】 従来の技術では、鋼管の製造過程や搬送過程等で生じた表面疵が、異形断面2次加工時の曲げ加工度の大きい部位の引張ひずみ側に位置した場合、その表面疵を起点に亀裂が発生するのを防止できない。

【解決手段】 曲げひずみ20%以上の小さな曲率半径に加工される部位が形成するように2次加工される異形断面2次加工用鋼管であって、前記小さな曲率半径に加工される部位となる箇所の引張ひずみ側の管表面が、前記2次加工前に、研磨によりRz30μm以下に粗さ調整されてなるものとした。

(もっと読む)

沈下基礎修復用膨張型鋼管の製造方法

【課題】沈下基礎の回復量を大きくすることが可能な沈下基礎修復用膨張型鋼管を低コストで製造する。

【解決手段】中空内部に外周面の一部を折り込んだ断面凹型形状の所定長の異形管を素管とし、その両端に高水圧の付加によって変形することのない強度を有する円筒形のスリーブが装着された水密構造を有する管体の一方のスリーブに設けた高圧水注入孔から高圧水を注入して前記凹型断面部を膨張させた後に、膨張させた管の両端のスリーブ近傍を除く部分を対向する平坦面あるいは曲面を有するプレス型に挿入して押圧成形し、前記管体長手方向のいずれの断面においてもその周長がほぼ同じであり、かつ前記管体のスリーブに隣接する部位を除いた部分の断面形状が扁平化された断面で構成される管体を得る。

(もっと読む)

内面分割管およびその製造方法

【課題】シール性に優れ、冷間加工回数の削減による製造コストの低減が図れ、同時に軽量な構造からなる内面分割管およびその製造方法を提供する。

【解決手段】管全長にわたり同一断面を有する円筒状の外管の内部に少なくとも2本の内管を備え、前記内管の外周面には、前記外管と接触し少なくとも一部が外管の内周面と同心円に形成される外側シール部と、前記内管が互いに対向し接触する内側シール部と、前記外側シール部の一端部と、前記内側シール部の一端部とを連結する連結部が設けられ、1本の内管に設けられた連結部と他の内管に設けられた連結部と外管の内周面との間には、少なくとも一つの空間部が設けられることを特徴とする内管を備える内面分割管およびその製造方法である。

(もっと読む)

先細り金属管及びその製造方法

【課題】先端部が円錐状に先細りかつ先端面に開口を持つ先細り金属管を提供する。

【解決手段】円形金属管(原円形部7)の断面内直角四方向の4箇所が管中心に向かって押し込まれて管長さ方向の溝3を形成する態様で次第に円錐状に先細りとなっている。その溝付き円錐状先細り部6の先端面には管中心部に開口4が形成されている。先端部近傍は、図2(イ)の原円形部7から直角四方向に溝3が形成されつつ円錐状に絞られて、先端面直近では図2(ニ)のように開口4が形成されている。先端が閉じていない先細り金属管が容易に得られる断面形状である。円錐状でかつ先端に開口を持つ特殊な先細り金属管を簡単にかつ安価に得ることができる。

(もっと読む)

プレス装置を用いた角管の製造方法およびプレス装置

【課題】鋼管のサイズの制約なく、断面長方形状などの異形断面を呈する角鋼管を、汎用性のあるプレス装置を用いて、高品質に、かつ、低コストで、かつ、小さい加工工数で製造できるようにする。

【解決手段】第1の工程では、丸鋼管30に対して、凹んでいる断面V字形状の上型11および下型12がプレス装置10に据え付けられる。そして、上型11が下型12側に向けて下降移動されるとともに、この下降移動に同期して、側型14が上型11の下降移動速度よりも遅い下降移動速度で下降移動する。これにより鋼管30の断面丸形状は、最終的に、上型11および下型12の断面形状に応じたV字形状の長辺を有し、角R部を有する形状に、成形される。第2の工程では、平坦な長辺に成形するための上型11および下型で、角鋼管30’の断面V字の頂点部がリスライクされて、平坦な長辺に成形され、断面長方形状の角鋼管30’が製造される。

(もっと読む)

スクリューロータの製造方法及びスクリューロータ

【課題】高強度なパイプ状素材でも容易に塑性加工することができ、生産性を向上することができるスクリューロータの製造方法及びスクリューロータを提供する。

【解決手段】螺旋状の歯部2を有する中空のスクリューロータ1の製造方法において、パイプ状素材5に軸方向に縮短する力(図2中矢印A)を加えつつ、パイプ状素材5の内側に配置され歯部2の形状に対応したねじ状型6とパイプ状素材5の外側に配置され歯部2を成形するための成形工具7とを用いて絞り加工して、パイプ状素材5に歯部2を成形する。

(もっと読む)

角管成形用ロールと角管のロール成形方法及び成形装置

【課題】 素管に対して角部と肩部となる予定部位などに過度な負担を与えることなく、円管を角管へとロール成形し、寸法・形状の高精度と内部品質に優れた角管をロールの兼用化とともに低コストで製造する。

【解決手段】 角管の角部予定部位に隣接する素管部位(肩部予定部位)の直線化が、他の素管部位(他の辺部予定部位)に対して先行されるように前記成形ロール表面の回転軸方向の曲率を構成し、例えば最上流と最下流側成形ロールスタンドに四方ロール構成のスタンド、その間に上下、左右の二方ロール構成のスタンドを配置し、前記角管の角部に隣接する肩部となる素管部位を拘束する曲率が、前記角管断面の辺部中央となる素管部位を拘束する曲率よりも小さい構成の成形ロールを採用することで、ロール兼用化効果と設備コストとの最適なバランスを図ることができ、品質に優れた角管をロールの兼用化とともに低コストで製造できる。

(もっと読む)

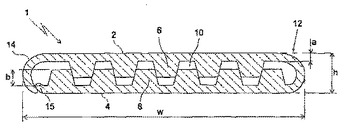

プロファイル圧延した金属製品から製造された管およびその製造方法

本発明は、プロファイル圧延した金属製品から製造された、特に熱交換機に使用する管(1)、圧延された金属製品およびその製造方法に関する。管(1)は、管の2個の対向する側部を形成する第一壁(2)および第二壁(4)、および第一および第二壁(2、4)を連結し、それらの間に縦方向通路(10)を形成する複数の補強構造を備える。各補強構造は、第一壁(2)上で第二壁(4)に向かって突出した縦方向突起部(6)および第二壁(4)上で第一壁(2)に向かって突出した縦方向突起部(8)により形成される。これらの突起部(6、8)は、それらの側部で互いに接合される。  (もっと読む)

(もっと読む)

空調機用フレーム材。

【課題】

孔加工・ネジ加工・絞り加工等の加工位置に制約の少なく、溶接部分の溶接痕がコーナーのラインと重なるようなにし、溶接部分が目立たない空調機のフレーム材を提供する。

【解決手段】

金属平板をロールフォーミングにより断面が閉鎖四角形に形成する角管において、閉鎖する突合せ部分を四角形の隅部に位置させ、該隅部を溶接して空調機のフレームに用い、このフレーム材の断面四角形の角管の四面の全てに、孔加工・ネジ加工・絞り加工等の加工処理を施すことが可能な空調機用フレーム材

(もっと読む)

1 - 20 / 22

[ Back to top ]