Fターム[4E029AC01]の内容

Fターム[4E029AC01]の下位に属するFターム

Fターム[4E029AC01]に分類される特許

1 - 10 / 10

高強度Al−Cu−Mg合金押出材およびその製造方法

【目的】溶体化処理を行っても粗大再結晶組織の生成が抑えられ、高強度を得ることを可能とする高強度Al−Cu−Mg合金押出材を提供する。

【構成】Cu:3.0〜6.0%、Mg:0.3〜2.5%、Mn:0.2〜1.0%を含有し、不純物としてのSiを1.0%以下、Feを1.0%以下、Crを0.20%以下、Znを0.25%以下、Tiを0.20%以下に規制し、残部Alおよび不可避不純物からなる組成を有するアルミニウム合金の押出材であって、押出材表面に再結晶組織を有し、その内部に繊維状組織を有する混合組織からなり、表面の再結晶組織の厚さの最大値が押出材の最小厚さの4分の1以下であることを特徴とする。

(もっと読む)

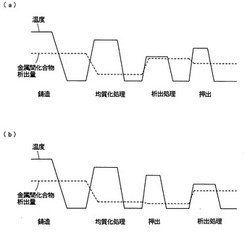

マグネシウム合金押出形材の製造方法

【課題】 超塑性加工性に優れたマグネシウム合金押出形材の製造方法を提供。

【解決手段】 Alを3〜10質量%含有するマグネシウム合金のビレットを鋳造し、ビレットを380〜430℃で1〜16時間均質化処理し、次に150〜300℃で8〜48時間析出処理した後、250〜420℃の押出温度にて押出加工する。析出処理は、ビレットの状態で行う代わりに、押出加工後に押出形材に行うこともできる。

(もっと読む)

デッキパイプ成形方法

【課題】デッキパイプを材料置換し、軽量化と高剛性化の両立を図る。

【解決手段】自動車の車幅方向に配設されるデッキパイプの成形方法であって、中実の棒状の母材を加熱後、断面の板厚が不均一となるよう母材の中心部を押出成形により押し出して中空パイプ2を形成し(第1工程)、その後加熱された状態で中空パイプ2を金型3に搬入し、バルジ成形により長手方向に径の異なる断面形状を形成する(第2工程)。

(もっと読む)

高性能マグネシウム合金部材及びその製造方法

【課題】マグネシウム合金押出し材の集合組織を簡便に制御して、高性能マグネシウム合金部材を製造する方法及び高性能マグネシウム合金部材を提供する。

【解決手段】マグネシウム合金の押出し成形に、ねじり押出し法を適用し、押出し成形と同時に試料に剪断変形を付与することにより、{0002}面を押出し方向に対して15°以上傾け、押出し方向(引張り方向)の{0002}面シュミット因子を増加させることにより、試料の延性を通常の押出し材と比較して、飛躍的に改善した高性能マグネシウム合金部材の製造方法、及びその高性能マグネシウム合金部材。

【効果】本発明により、連続プロセスで、更に単一のダイスで、様々な集合組織を造り込むことが可能であり、常温延性が著しく改善された高性能マグネシウム合金部材を簡便に製造し、提供することが可能である。

(もっと読む)

アルミニウム中空押出材のハイドロフォーミング加工方法

【目的】 マンドレル押出材と同等の拡管成形を可能とするポートホール押出によるアルミニウム中空押出材を用いるハイドロフォーミング加工方法を提供する。

【構成】 ポートホール押出により成形されまたは該成形後に冷間加工されたアルミニウム中空押出材であって、該アルミニウム中空材の母材部と溶着部の平均結晶粒径がいずれも100μm以下であり、且つ母材部と溶着部の平均結晶粒径の差が15μm以下であるものを、上下の金型にセットし、金型に沿わせるよう拡管成形するハイドロフォーミングを行うことを特徴とする。

(もっと読む)

高強度金属材の製造方法

【課題】設備負担を増大させることなくマグネシウム合金などの金属材料の高強度化を可能にする。

【解決手段】型内で、金属材料に押出と据込とを1回または2回以上繰返し行って、該金属材料に強ひずみを加えて高強度化する。該型としては、大寸法断面積の型キャビティ1aと該キャビティ1aに連なる開閉可能な小寸法断面積の押出穴1bとを有する型を用いる。前記押出穴1bを開いて金属材料(マグネシウム合金10)の押出を行い、押し出された金属材料を前記型キャビティに戻し、前記押出穴を閉じて型キャビティ内で据え込みを行う。装置負担が過大になることなく、金属材料の径を小さくしないで金属材料に効果的に高強度化できる。ひずみ付与量は、繰り返し数によって調整できる。

(もっと読む)

アルミニウム合金押出材の製造方法

【課題】安定して同じ形状に曲げ加工ができると共に、塗装焼付けに相当する熱履歴を与えることにより、押出材に対して、ばらつきなく所望の耐力を与えることができるアルミニウム合金押出材の製造方法を提供する。

【解決手段】少なくともマグネシウムとシリコンを含むアルミニウム合金の鋳塊を溶体化処理する工程S12と、前記鋳塊を押出材に押出成形する工程S13と、該押出材を所定の設定された加熱温度条件で予備時効処理を行う工程S16と、を少なくとも含むアルミニウム合金の押出材の製造方法であって、前記製造方法は、押出成形工程S13と予備時効処理工程S16との間に、前記押出材の耐力を測定する工程S14と、該測定した耐力に基づいて前記加熱温度条件を設定する工程S15と、をさらに含む。

(もっと読む)

合金製素材およびその製造方法

【課題】粒界、応力割れの発生を防止しつつ、高い寸法精度を有する合金製素材の製造方法を提供する。

【解決手段】本発明の合金製素材の製造方法は、引抜加工を行って、アルミニウム合金製の引抜材を得る引抜工程と、ロール矯正加工を行って引抜材に残留応力を付与するロール矯正工程と、残留応力が付与された引抜材にエージング加工を行って合金製素材を得るエージング工程と、を含む。そしてロール矯正工程において、引抜材に付与される残留応力(リング試験による残留応力)をエージング工程前の状態で−75N/mm2 以上、−5N/mm2 未満に調整する。

(もっと読む)

アルミニウム合金製熱交換器用押出多孔扁平管およびその製造方法

【課題】 押出扁平管の耐力を高め耐圧性を向上させる。

【解決手段】 押出によって得られた熱交換器用アルミニウム合金製扁平管に、ろう付に先立って、歪み率2〜15%で低歪み加工を行う。扁平管をろう付加熱によって表層側が未再結晶粒が5%以上となり、内層側に再結晶粒を30%以上有する組織形態にする。歪み率は、例えば、低歪み加工前の扁平管の高さをH0、低歪み加工後の扁平管の高さをHとして、(1−H/H0)*100%で示される。表面層1aおよび流路孔内表面層2aの未再結晶粒によって耐力が向上する。また内層1bの再結晶粒によってろうの侵食が阻止されて、ろう侵食による強度低下を防止することができる。

(もっと読む)

二機能性モノリシック押出し成形構造用材料

本発明は、二機能性押出し成形構造用材料(F)、特に航空機製造用の縦通材であって、一つの面上に固定するのに適した脚部(13)および本体部(14)を備え、前記脚部(13)がアルミニウムを主成分とする溶接可能な合金材(B)製であり、前記本体部(14)がアルミニウムを主成分とする熱処理合金材(A)製であることを特徴とする、二機能性押出し成形構造用材料(F)に関する。 (もっと読む)

1 - 10 / 10

[ Back to top ]