Fターム[4E029SA05]の内容

Fターム[4E029SA05]に分類される特許

1 - 16 / 16

熱処理型Al−Zn−Mg系アルミニウム合金押出材の製造方法

【課題】熱処理型Al−Zn−Mg系アルミニウム合金押出材の製造方法、特に押出直後にダイクエンチし次いで時効処理する場合において、押出材の強度低下及び材料特性のバラツキを防止する。

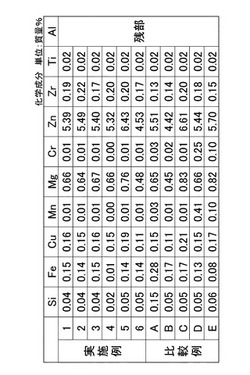

【解決手段】Zn:4.0〜8.0質量%、Mg:0.5〜2.0質量%、Cu:0.05〜0.5質量%、Ti:0.01〜0.1質量%と、さらにMn:0.1〜0.7質量%、Cr:0.1〜0.5質量%、Zr:0.05〜0.3質量%のうち1種又は2種以上を含み、残部Al及び不可避不純物からなるアルミニウム合金鋳塊を、均質化処理後、冷却することなく均質化処理温度で押し出し、押出材を冷却速度100℃/min以上でダイクエンチ後、人工時効処理を施す。均質化処理は、430〜500℃の均質化処理温度まで加熱速度750℃/hr未満で加熱するか、又は、前記均質化処理温度まで加熱し、同温度で3hr以上保持することで行われる。

(もっと読む)

耐衝撃割れ性に優れたアルミニウム合金押出材

【課題】Al−Zn−Mg系アルミニウム合金であって、強度が高く、靭性にも優れ、押出生産性がよい押出材の提供を目的とし、特に軸圧壊特性の改善に効果的である。

【解決手段】Mg:0.50〜0.75質量%、Zn:4.5〜6.5質量%、Cu:0.10〜0.20質量%、Zr:0.17〜0.23質量%、Ti:0.005〜0.05質量%、Mn:0.05質量%以下、Cr:0.03質量%以下、Fe:0.20質量%以下、Si:0.10質量%以下であり、残部がAl及び不可避的不純物からなるアルミニウム合金を用いたものであって、耐衝撃割れ性に優れていることを特徴とする。

(もっと読む)

マグネシウム合金押出形材の製造方法

【課題】 超塑性加工性に優れたマグネシウム合金押出形材の製造方法を提供。

【解決手段】 Alを3〜10質量%含有するマグネシウム合金のビレットを鋳造し、ビレットを380〜430℃で1〜16時間均質化処理し、次に150〜300℃で8〜48時間析出処理した後、250〜420℃の押出温度にて押出加工する。析出処理は、ビレットの状態で行う代わりに、押出加工後に押出形材に行うこともできる。

(もっと読む)

中空押出材の製造方法

【課題】押出材を押し出しながら内側から冷却する中空押出材の製造方法を提供する。

【解決手段】 押出材(1)の中空部(2)を成形するマンドレル(22)の下流側端面に、吸引口(28)が開口する冷媒用通路(26)を備える押出ダイス(20)を用い、金属を押し出しながら、押し出された押出材(1)の中空部(2)内の冷媒(C)を前記マンドレル(22)の吸引口(28)から吸引することにより、外部の冷媒(C)をその押出材(1)の開口部から中空部(2)内に引き込んで該中空部(2)内に流通させる。

(もっと読む)

マグネシウム基複合材料

【課題】 常温のみならず高温でも強度特性に優れるなどの優れた性能を有するマグネシウム基複合材料を提供する。

【解決手段】 本発明にかかるマグネシウム基複合材料は、マグネシウム合金と添加材との固相反応により得られたマグネシウム基複合材料であって、前記添加材は希土類金属、Sr又はBaの酸化物、炭化物、珪化物及び炭酸塩、Caの炭化物、珪化物及び炭酸塩から選択される1種以上であり、前記固相反応により生成した金属間化合物を含むことを特徴とする。該マグネシウム基複合材料中には、金属間化合物とともに添加材が分散していることができる。

(もっと読む)

曲げ圧壊性と耐食性に優れたアルミニウム合金押出材およびその製造方法

【課題】自動車の衝突条件が厳しくなっても、自動車車体補強材として要求される、曲げ圧壊性と耐食性との両方に優れた6000系アルミニウム合金押出材およびその製造方法を提供することを目的とする。

【解決手段】Mg、Si、Fe、Mn、Cu、Zn、Tiなどを含む特定組成のAl−Mg−Si系アルミニウム合金押出材組織における1μm以上のサイズを有する粒界析出物同士の平均間隔を大きくするとともに、押出材の厚み領域全域に亙りキューブ方位が多く存在する等軸再結晶粒組織として、曲げ圧壊性と耐食性とを両方向上させる。

(もっと読む)

高性能マグネシウム合金部材及びその製造方法

【課題】マグネシウム合金押出し材の集合組織を簡便に制御して、高性能マグネシウム合金部材を製造する方法及び高性能マグネシウム合金部材を提供する。

【解決手段】マグネシウム合金の押出し成形に、ねじり押出し法を適用し、押出し成形と同時に試料に剪断変形を付与することにより、{0002}面を押出し方向に対して15°以上傾け、押出し方向(引張り方向)の{0002}面シュミット因子を増加させることにより、試料の延性を通常の押出し材と比較して、飛躍的に改善した高性能マグネシウム合金部材の製造方法、及びその高性能マグネシウム合金部材。

【効果】本発明により、連続プロセスで、更に単一のダイスで、様々な集合組織を造り込むことが可能であり、常温延性が著しく改善された高性能マグネシウム合金部材を簡便に製造し、提供することが可能である。

(もっと読む)

黄銅材料及び黄銅材料の製造方法

【解決課題】JBMA法のような厳しい指標に対して、十分な耐脱亜鉛腐食性能を発揮しつつ、且つ加工性び切削性も優れている黄銅材料を提供すること。

【解決手段】Cu:60.0〜63.0質量%、Pb:0.9〜3.7質量%、P:0.08〜0.13質量%、Sn:0.10〜0.50質量%、Fe:0.10〜0.50質量%を含有し、残部Zn及び不可避不純物からなる組成を有し、且つα相とβ相の2相からなり、β相がα相で分断されている組織を有し、α相の結晶粒径が25μm以下であり、β相の結晶粒径が15μm以下であり、β相に対するα相の相対比率が90%以上であること、を特徴とする黄銅材料。

(もっと読む)

銅又は銅合金から成る線材を製造するための方法

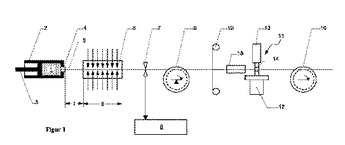

本発明は、銅又は銅合金から成る線材を連続的に製造するための方法であって、銅又は銅合金を鋳造ビレット(1)の形で準備し、500℃以上の温度で、ダイ(4)が設けられた押出プレス(2)によって、及び相応の引抜きダイスによって、単数又は複数の線材となるように最終的に引抜き加工する形式のものにおいて、イ)ダイ(4)から出た熱い線材(5)を延伸ゾーン(I)において保護ガスによって酸化防止し、ロ)冷却ゾーン(II)において、60℃以上の温度を有する温度調整された水浴(6)で前記線材を冷却し、ハ)水浴から出た後の線材の横断面寸法を測定し、線材に制御された引張力を加え、これにより、線材の横断面寸法の、目標横断面からのずれを、延伸ゾーン(I)における線材の延伸により減じ、ニ)線材を事前に尖らせることなく、分割されたダイス(14)に挿入し、ダイスを閉じ、鋳造ビレットがなくなるまで中断せずに、線材を最終寸法となるように引抜くことを特徴とする。  (もっと読む)

(もっと読む)

マグネシウム合金押出材及びその製造方法

【課題】圧縮特性に優れたマグネシウム合金押出材及びその製造方法を提供する。

【解決手段】マグネシウム合金を押出加工して成るマグネシウム合金押出材である。結晶粒の(0001)面がランダムに配向しており、結晶粒の結晶方位の傾きを示すシュミット因子の平均値が0.2以上で、且つシュミット因子の値が0〜0.2である上記結晶粒の存在割合が55%以下である。圧縮耐力/引張耐力が0.7〜1.2である。マグネシウム合金がMg−Al−Zn系合金であり、3〜10質量%のAl、0.1〜1.5質量%のZn、その他不純物合計1質量%、残部Mgから成る組成を有する。マグネシウム合金を150〜400℃で押出加工し、結晶粒の結晶方位を制御するマグネシウム合金押出材の製造方法である。

(もっと読む)

アルミニウム合金押出材の製造装置

【課題】曲げ加工の精度を向上させると共に、塗装焼付け後にばらつきの少ない所望の材料強度を得ることができるアルミニウム合金押出材を製造する装置を提供する。

【解決手段】加熱されたアルミニウム合金の鋳塊から押出材Mに押出成形する押出機71と、押出機71からの押出材Mを搬送しながら冷却するクーリングテーブル74と、を少なくとも備えたアルミニウム合金押出材の製造装置1であって、該製造装置は、前記クーリングテーブル74から搬送された押出材Mを予備時効処理するための加熱炉10をさらに備える。

(もっと読む)

アルミニウム合金押出材の製造方法

【課題】安定して同じ形状に曲げ加工ができると共に、塗装焼付けに相当する熱履歴を与えることにより、押出材に対して、ばらつきなく所望の耐力を与えることができるアルミニウム合金押出材の製造方法を提供する。

【解決手段】少なくともマグネシウムとシリコンを含むアルミニウム合金の鋳塊を溶体化処理する工程S12と、前記鋳塊を押出材に押出成形する工程S13と、該押出材を所定の設定された加熱温度条件で予備時効処理を行う工程S16と、を少なくとも含むアルミニウム合金の押出材の製造方法であって、前記製造方法は、押出成形工程S13と予備時効処理工程S16との間に、前記押出材の耐力を測定する工程S14と、該測定した耐力に基づいて前記加熱温度条件を設定する工程S15と、をさらに含む。

(もっと読む)

成形品の熱処理方法、成形品の熱処理装置、および成形品

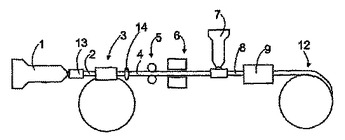

本発明は、第1に成形品(profil)(1、26)の熱処理方法に関し、特に航空機用の押出し成形品に関する。さらに、本発明は、そのような成形品(1、26)の熱処理装置に関する。加えて、本発明は、本発明に係る方法によって熱処理を受けるそのような成形品(1、26)に関する。成形品(1、26)は、1つ以上の異なるアルミニウム合金、特に硬化性のアルミニウム合金によって形成される。本発明に係る方法は、成形品1(1、26)の少なくとも2つの領域(2、3、37、38)が異なる熱処理を施される工程を提供する。本発明に係る方法を実施するための装置は、第1のチャンバ(17)が成形品(1、26)の第1の領域(2,37)を包み、第2のチャンバ(18)が成形品(1,26)の第2の領域(3、38)を包み、第1のチャンバ(17)および第2のチャンバ(18)において、異なる温度の設定が可能であることを特徴とする。本発明に係る方法および本発明に係る装置によって生成される成形品(1、26)は、異なる材料特性をそれぞれが有し異なる熱処理によって形成される少なくとも2つの領域(2、3、37、38)を有する。 (もっと読む)

細長い物品の製造

最初に、外面がプラスチックからなるコアが成形されるように、細長い物品が、成形される。次に、管状の金属層が、シームレスであるように押し出し成形される。金属層が押し出し成形されるとき、隙間(16)が、金属層とコアとの間に与えられる。金属層が冷却された後に、コアの外面は、金属層の内面に接触される。接着作用が、これらコアと金属層との間に与えられ、そして、これらコアと金属層とを一緒に圧縮する永久的な圧縮力が、与えられる。  (もっと読む)

(もっと読む)

高強度マグネシウム合金押出し材

【課題】300MPa以上の引張強度および均質な機械的特性を有し、押出し加工によって容易に製造できるMg−Al−Zn系合金材の提供。

【解決手段】6%以上・15%以下のAl、および4%以下のZn、残部Mgから成り、同Alの40%以上が固溶Alである高強度マグネシウム合金押出し材、断面中央部の合金材を構成する結晶の平均粒径が10μm以下である高強度マグネシウム合金押出し材、および外周近傍の合金材を構成する結晶の平均粒径Aと断面中央部の合金材を構成する結晶の平均粒径Bとの比が1.3≧A/B≧0.7である高強度マグネシウム合金押出し材。

(もっと読む)

導電体の加熱装置および方法

本発明は、導電体上に絶縁層を有する電気ケーブル(8)の製造工程において押出しヘッド後に導電体を誘導加熱する装置に関する。本装置は、誘導手段(5)を有する第1の明確な部分と、案内手段(4)を有してスプライスボックス(3)に設けられ、誘導手段(5)により生成された磁場を向けて外部部品を加熱から保護する第2の明確な部分とを含む。

(もっと読む)

(もっと読む)

1 - 16 / 16

[ Back to top ]