Fターム[4E063BB05]の内容

板、棒、管等の曲げ (4,439) | 曲げ加工−ロールによるもの (149) | ロール成形曲げ (88)

Fターム[4E063BB05]の下位に属するFターム

造管のためのロール成形曲げ (34)

形材を造るためのロール成形曲げ (31)

Fターム[4E063BB05]に分類される特許

1 - 20 / 23

冷間ロール成形装置

【課題】スタンドフレーム及びナット等を外すことなく容易迅速にロール交換を行う。

【解決手段】上ロール軸を上ロール10のロール孔10a内に分割部分を位置させて駆動側上ロール軸12Aと作業側上ロール軸12Bとに2分割し、下ロール軸を下ロール11のロール孔11a内に分割部分を位置させて駆動側下ロール軸13Aと作業側下ロール軸13Bとに2分割し、上ロール10を交換する際は駆動側上ロール軸12Aと作業側上ロール軸12Bのうちの何れか一方もしくは双方を軸方向に所要量スライドさせ、下ロール11を交換する際は駆動側下ロール軸13Aと作業側下ロール軸13Bのうちの何れか一方もしくは双方を軸方向に所要量スライドさせるようにした。

(もっと読む)

ロール型

【課題】ロール成形機に使用され、金属板を所望の形状に回転しながら成形する駒部材の間隙を簡単に設定するに好適なロール型の提供を目的とする。

【解決手段】2本のロール軸(17、62)と、2本のロール軸に装着される駒部材(28、71)と、その2本のロール軸を回動保持すると共に互いに当接する円盤状の回動保持部材(24、33、69、76)を、それぞれ一対の駒ユニット(2、3)にユニット化し、そのユニット化された一対の駒ユニットをロールスタンド(99、101、103、105)に上方から装着できるように構成する。

(もっと読む)

曲がり形状を有するフランジレス閉断面構造部品の製造方法及び装置

【課題】断面形状を変化させつつ、部品長手方向およびその垂直方向の曲がり、すなわち三次元形状を1回の成形で付与することが可能となり、金型数削減,組立て工程削減による製造工程簡略化の効果で、大幅なコストダウンを図る。

【解決手段】部品長手方向曲がりに対応する板長手方向曲がりを設け、部品溶接部11に板幅両端部を対応させた2枚の金属板を、部品断面内での非溶接曲がり部に対応する板部位に折目2が付くようにプレス成形し、次いで、その凸面側が外側となるように上下に重ね合わせて幅の左端同士、右端同士をそれぞれ長手方向に溶接して溶接部11を形成し、得られた閉断面構造体を、左右一対の回転ロール40a,40b或いは更に下方の回転ロール40cでガイドして搬送しつつ、前記回転ロールのロール間隔の変更或いは更に前記回転ロールの昇降により、前記折目及び前記溶接部を起点として立体化させて目標形状の部品となす。

(もっと読む)

曲がり形状を有する閉断面構造部品の製造方法及び装置

【課題】従来では異形断面化と曲げとを同時に進行させることができない。

【解決手段】部品長手方向曲がりに対応する板長手方向曲がりを設け、フランジ部13に板幅両端部を対応させた2枚の金属板を、部品断面内での非溶接曲がり部及び溶接部11にそれぞれ対応する板部位に折目2が付くようにプレス成形し、次いで、その凸面側が外側となるように上下に重ね合わせて幅の左右両側でそれぞれ上下に向かい合わせたフランジ部対応部位の折目同士を長手方向に溶接して溶接部11を形成し、得られた閉断面構造体5を、左右一対の回転ロール40a,40b或いは更に下方の回転ロール40cでガイドして搬送しつつ、前記回転ロールのロール間隔の変更或いは更に前記回転ロールの昇降により、前記折目及び前記溶接部を起点として立体化させて目標形状の部品となす。

(もっと読む)

溶射用複合ワイヤ製造装置

【課題】 製造効率の向上を図る事が出来、線径の異なる多品種のワイヤの製造に対応することが可能な溶射用複合ワイヤ製造装置の提供。

【解決手段】 平型フープ材1が巻回されたフープ材巻き出しローラ12と、平型フープ材をU字成型、片丸成型、丸型成型と順次、成型作業を行う前段ワイヤ成型手段14と、前段ワイヤ成型手段14における平型フープ材1の成型時に、粉末状の機能発現物質を平型フープ材1に供給する粉末供給手段16と、前段ワイヤ成型手段の出口側に設けられた中間巻き取りローラ18と、前段ワイヤ成型手段14によって成型されたチューブ状のワイヤを、さらに細径に成型する後段ワイヤ成型手段20と、後段ワイヤ成型手段20によって成型された溶射用複合ワイヤを巻き取る最終巻き取りローラ22とを具備している。

(もっと読む)

差厚部材の製造方法および差厚部材

【課題】溶接することなく、部分的に板厚が異なる長尺状の差厚部材を製造する差厚部材の製造方法を提供すること。

【解決手段】部分的に板厚が異なる長尺状の差厚部材10、20の製造方法において、板厚が実質的に均一な長尺状の板材1の一部を圧延し、圧延部3a、4aの板厚が非圧延部3b、4bの板厚よりも薄い差厚材2、3、4を得る圧延工程30と、差厚材をロールフォーミングにより成形するロールフォーミング工程80と、を含む。

(もっと読む)

ロール型、ロール成形装置、加工方法

【課題】肉厚(板厚)1.6mm以下の高抗張力鋼板(ハイテン材)を肉厚(板厚)以下の半径で成形加工した場合でも成形箇所に割れを発生させないロール型、そのロール型が装着されたロール成形機を有するロール成形装置及び加工方法の提供を目的とする。

【解決手段】同一の所望する曲げ角度αを有する第1ロール型28と第2ロール型35を使用する条件と共に、初めに高抗張力鋼板Jの内側曲げ面円弧C2の半径cが2T≦c≦4になるように第1ロール成形機4の第1ロール型28によってロール成形し、次に第2ロール成形機7の第2ロール型35を使用して高抗張力鋼板Jの肉厚(板厚)T以下の所望する曲げ半径a(a≦T)によってロール成形を行う2段階のロール成形を行なうようにした。

(もっと読む)

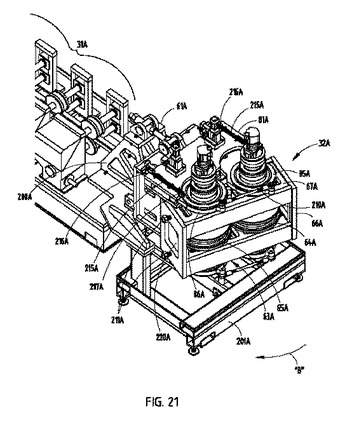

ロール型ユニット、ロール成形機

【課題】金属板を所望の形状に回転しながら成形するロール型の間隙を簡単に設定するに好適なロール型ユニットと、そのロール型ユニットを無調整設置可能なロール成形機、更に、そのロール型ユニットをロール成形機に装着して往復ロール成形を行うロール成形機の提供を目的とする。

【解決手段】3本のロール軸(50、90、125)と、3本のロール軸に装着されるロール型(60、63、100、135)と、その3本のロール軸を回動保持すると共に互いに当接する円盤状の回動保持部材(56、68、96、105、131、141)を、ロール型ユニット(36、37、38)にユニット化した。上方からロール型ユニットをロールスタンド(5、7、6、8)に上中下と装着できるようにした。上中のロール型ユニット(38、36)で往路成形を行い、中下のロール型ユニット(36、37)で復路成形を行うようにした。

(もっと読む)

ロール成形装置及びロール成形方法

【課題】複雑な3次元形状を成形可能なロール成形装置及びロール成形方法を提供する。

【解決手段】本発明は、板材の少なくとも一端部および他端部を把持する把持手段5と、前記一端部と前記他端部の間に配置される少なくとも2つの成形ロール4と、を備え、板材と成形ロール4とを相対移動させて板材を成形するロール成形装置であって、成形中、少なくとも1つの成形ロール4に対して、当該成形ロール4の位置を、板材の進退方向であるX軸方向、X軸方向に直交し成形ロールの回転軸に平行なY軸方向、および、X軸方向とY軸方向とに直交するZ軸方向に制御すると共に、当該成形ロールの姿勢を、X軸回りの回転方向およびZ軸回りの回転方向の少なくとも一方に制御する制御部7を備えることを特徴とする。

(もっと読む)

ロール型、ロール成形機

【課題】ロール型により、金属板を所望の形状に成形するロール成形機に関し、そのロール型の駒部材の間隙を簡単に設定するに好適なロール型と、そのロール型を無調整設置可能なロール成形機、そのロール型をロール成形機に自動着脱可能なロール型自動着脱機を付設したロール成形機の提供を目的とする。

【解決手段】2本のロール軸(17、62)と、2本のロール軸に装着される駒部材(28、71)と、その2本のロール軸を回動保持すると共に互いに当接する円盤状の回動保持部材(24、33、69、76)を、それぞれ一対の駒ユニット(2、3)にユニット化した。ユニット化された一対の駒ユニットをロールスタンド(99、101、103、105)に上方から装着できるようにした。上方からの装着をロール型自動着脱機(12)で行うようにした。

(もっと読む)

ローラ式成型装置

成型物の長さに沿って変形部を有しているあらかじめ設計された成型物が得られるまで、所定の材料を漸次的に成型する複数の成型箇所を備えているローラ式成型装置である。各成型箇所がヘッド(2)の全体に配置されており、ヘッド(2)が、成型物の進行方向と平行でありかつ直交する平行運動のために構成されている第1の手段と、回転運動のために構成されている第2の手段とを少なくとも備えている。ここで、ヘッド(2)が、水平面に対してある角度(α)を有して傾斜している。当該角度は、成型材料とローラとの衝突を回避するために設定されている。  (もっと読む)

(もっと読む)

複数の方向に湾曲したビーム、ロール成形機及び方法

高強度ビームは、ロール成形プロセスの一部として相対する方向へ曲げられる第1のセクション及び第2のセクションを有する。フレームは、ダブルベントなビームを組み込んでいるサイドフレームメンバーと、当該ビームに取り付けられる少なくとも1つのエネルギー処理筒体とを有する。1つの形態では、ビームは、筒状であり、25mmよりも大きい断面寸法と少なくとも約60KSIの引張強度である材料強度とを有する。ロール成形装置は、ロール成形機構と、ロール成形機構にインラインであり且つ互いに反対となる第1の方向及び第2の方向へ連続ビームを湾曲するスイープステーションとを有する。また、ロール成形する方法は、薄板の材料を連続ビームにロール成形するステップと、当該ビームの第1のセクション及び第2のセクションを相対する方向へ湾曲するステップとを含む。  (もっと読む)

(もっと読む)

ロールフォーム成形された部品を製造する方法及びその方法によって製造された部品

【課題】高強度鋼板及び超高強度鋼板からロールフォーム成形された部品を製造する方法であって、遅れ破壊や脆性破壊の発生を防止するために使用できる方法を提供する。

【解決手段】引張強度が780MPaを超える高強度鋼板及び超高強度鋼板から、ロールフォーム成形された部品を製造する方法であって、鋼板のストリップをロールフォーミング設備に供給し、ロールフォーミング設備において、対向するロールスタンド間に鋼板ストリップを通すとともに、鋼板ストリップに成形ローラを作用させることによって鋼板ストリップを変形させる工程、及び変形させた鋼板ストリップの塑性変形領域における水素による脆性破壊を防止するために、スタンピング、据込み鍛造、曲げ加工、並びに過曲げ曲げ戻し加工より成る群から選択される少なくとも1種の処理により、塑性変形領域に圧縮応力を加える工程、及び/又は、切削加工又は研削加工により、前記塑性変形領域を除去する工程、を備える。

(もっと読む)

金属サイディング材の表面材のロール成形方法

【課題】幅方向両端に嵌合部が形成され表面材の長手方向に亘ってその凸部にエンボス模様が加工された角波形状が形成された意匠効果の優れ且つ生産効率が格段に向上した金属サイディング材の表面材のロール成形方法を提供する。

【解決手段】金属帯1aに複数の角波形状を幅方向の中央部から両端側へ順次形成加工する角波形成ステップと平行して、幅方向両端の角波形状を形成加工する直前まで幅方向一端側の角波形状の凸部1cに位置する部位にエンボス加工をする端部エンボス加工ステップを行った後に、幅方向一端側に雌型嵌合部1bと幅方向他端側に雄型嵌合部1dとをそれぞれ形成する嵌合部形成ステップを行うのと並行して、且つ角波形成ステップを行った後に、1つの角波形状の凸部1cにエンボス加工を行う操作又は任意の2つの角波形状の凸部1c,1cに同時にエンボス加工を行う操作を組合わせて中央側エンボス加工を完了させる中央側エンボス加工ステップを行う。

(もっと読む)

ロール成形装置における曲げ点ずれ修正装置

【課題】成形材の曲げ点ずれを効果的に修正可能な、コンパクトかつ安価な曲げ点ずれ修正装置を提供する

【解決手段】材料幅方向端部近傍の第1の曲げ点c’とそれより中央側の第2の曲げ点dとを有する断面形状の成形材を成形するに際して、材料幅方向端部近傍の前記第1の曲げ点c’の次ロールへの進入位置が、当該次ロールの対応曲げ点箇所からずれる場合に、その曲げ点のずれを修正する曲げ点ずれ修正装置であって、前後の成形スタンドの中間に、材料の下面に接触して回転可能な遊転のずれ修正ロール77を、材料幅方向位置及び高さ位置を調整可能に設ける。このずれ修正ロール77は、前記第1の曲げ点c’と第2の曲げ点dとの間における第2の曲げ点d寄りの位置を突き上げる態様で設ける。第2の曲げ点d寄りの位置を突き上げると、自由端である端部側が中央側に引き寄せられて、曲げ点c’の位置が中央側に寄る(曲げ点の寄った位置がc1’)。

(もっと読む)

偏平チューブのロール成形方法及び装置並びに偏平チューブ

【課題】略θ形の断面形状の偏平チューブにおける中央の折り返しリブの根元に生じる凹部を縮小できるロール成形方法を提供する。

【解決手段】偏平チューブ(1)のロール成形方法が、等脚台形状の突出部(71)から頂角部に丸みを有する略二等辺三角形状の突出部(72)を成形する成形工程と、頂角部に丸みを有する略二等辺三角形状の突出部(72)の対向する2辺の基端側だけを密着させ先端側に中空部(73a)を残すことにより、基端側が密着して先端側に中空部(73a)を有するヘアピン状突出部(73)を成形するロール成形工程とを含む。

(もっと読む)

ダクト組立て用ハゼのロール成型機における素板の自動押し送り装置

【課題】成型ロール列に自動送り入れするようにして、作業員による素板の押し当て不良を解消し、押し当てに伴う作業員の負担を軽減するようにしたダクト組立て用ハゼ成のロール成型機における素板の自動押し送り装置を提供する。

【解決手段】作業台2上に載上する成形用の素板Sの内端を伝動回転する1乃至複数個のガイドロール4にて入口定規3に押し当て送りするようにしたダクトハゼのロール成型機1において、各ガイドロールをモーター5にて動力回転するようにして、素板を作業員による押さえ持ちすることなしに入口定規に自動押し当て送りするようにした。

(もっと読む)

鋼製中空材およびその製造システム

【課題】充分な強度を有しながらより一層の軽量化がされてなる鋼製中空材およびその製造システムを提供する。

【解決手段】1面を形成する第1材B1と、残りの面を形成する第2材B2とを備えてなる鋼製中空材であって、第1材B1は、側端部を内側に折り曲げて横U字状とされた第1係合部11aを有し、前記第2材B2は、側面端部を第1係合部11aとは逆向きに折り曲げて逆横U字状とされた第2係合部12aを有し、第1係合部11aと第2係合部12aとを係合させた後に、両者をかしめて接合した鋼製中空材である。

(もっと読む)

ロール成形装置、ロール成形方法及びロール成形部品

【課題】

長手方向に関して同一断面を有しないロール成形部品を製造する。

【解決手段】

ロール成形装置には、金属薄板の搬送経路を挟むように配置された一対の回転ロール31、32と、その下方に配置された回転ロール35とが設けられている。一対の回転ロール31、32はその回転軸31a、32aと共に水平方向に移動可能であり、回転ロール35はその回転軸35aと共に上下方向に移動可能である。そして、長尺の金属薄板の一部が一対回転ロール31、32間を搬送されているときに、一対の回転ロール31、32間の距離が変化するように一対の回転ロール31、32を移動させると共に、一対の回転ロール31、32間を搬送される金属薄板を局部的に変形させるように回転ロール35を移動させる。

(もっと読む)

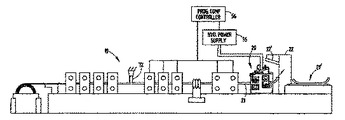

迅速調整スイープボックスを有するロール成形装置

コンピュータ制御式ロール成形装置(19)が、ロール成形プロセス中に「オンザフライ」で繰り返しパターンの異なる長手方向形状を連続ビームに与えるようになっている。当該装置のスイープステーション(20)は主曲げローラ(62)を有し、主曲げローラ(62)は、ラインレベル及びアーマチャ(35、61)に沿って連続ビーム(21)と接しながら係合して、主曲げローラ(62)の下流側の周りの一部である距離の間で、当該主曲げローラに対して連続ビームを付勢してスイープを形成する。さらに、アクチュエータ(50)がアーマチャを、少なくとも第1の位置と第2の位置との間の主曲げローラの下流側の周りを少なくとも部分的に、調整可能に移動させ、連続ビームに複数の異なる長手方向形状を与える。一形態では、当該装置は協調切断機(22)も有し、それにより、分断してバンパビームセグメント(21’)になったときに、個々のビームセグメントの両端部が各自の中央部よりもスイープが大きくなるようにする。  (もっと読む)

(もっと読む)

1 - 20 / 23

[ Back to top ]