Fターム[4E068BA03]の内容

Fターム[4E068BA03]に分類される特許

1 - 20 / 24

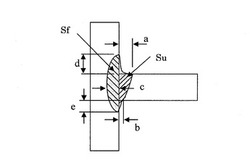

レーザ溶接形鋼

【課題】T字継手部を備えたレーザ溶接形鋼にあって、形成された溶融部の形状を適正なものとして所望の接合強度、所望の耐食性を確保したレーザ溶接形鋼を提供する。

【解決手段】いずれも鋼板からなるフランジ材に対してウェブ材の端部に垂直に押し当てられて形作られたT字状継手部がレーザ光の片側からの1パス照射によって溶融接合された形鋼であって、当該形鋼長手方向に垂直な断面の溶接部形状を、a:ウェブ材の表溶融幅(溶接側)、b:ウェブ材の裏溶融幅(非溶接側)、c:フランジ材の板圧方向最大溶け込み深さ、d:フランジ材の表溶融幅(溶接側)、e:フランジ材の裏溶融幅(非溶接側)、Tw:ウェブ材の板厚としたとき、a>0mm、b>0mm、c≧0.14Tw、d≧0mm、e≧0mm、a+d≦2mm、b+e≦2mmとした。

(もっと読む)

レーザ接合方法および接合部品

【課題】2つの素材を、熱影響を最小限にしながら十分な強度を有するレーザ接合方法を提供すること。

【解決手段】第1および第2の素材(V1,V2)を重ね合わせ、第1の素材(V1)側から第1の素材(V1)の表面にレーザ光(103)を照射させることで、両素材(V1,V2)を接合する際、第1および第2の素材(V1,V2)との重ね合せ部に対して、レーザ光(103)を移動させながら間欠的に照射させることで第1の素材(V1)の表面に溶接ビード(1)を形成し、かつ、溶接ビード(1)の長さは、徐々に短く形成することで解決できる。

(もっと読む)

薄板の溶接部及び薄板のレーザー溶接方法

【課題】特殊鋼からなる薄板の連続冷間圧延において、冷間圧延による破断が発生しない溶接部、並びにそれを実現するためのレーザー溶接方法を提供する。

【解決手段】溶接部11の冷間圧延によって母材10の上面側に延び出た溶接金属からなる上側延出部12の下側に存在する母材10の最小厚みをL1とし、溶接部11の冷間圧延によって母材10の下面側に延び出た溶接金属からなる下側延出部13と上側延出部12に挟まれた母材10の最小厚みをL2とすると、L1及びL2の少なくともいずれかがゼロより大きくなるような溶接部11とする。

(もっと読む)

車両用シートの連結装置

【課題】車両用シートの連結装置の連結強度を高めると共に、性能及びコストへの影響を極力抑える。

【解決手段】車両用シートの連結装置はリクライニング装置4として構成され、シートバックに一体的に連結されるラチェット10と、クッションフレーム3fに一体的に連結されるガイド20とを有し、これらが互いに相対回転可能に板合わせ方向に組まれて構成されている。保持部材70は、ラチェット10とガイド20の外周部に跨って組み付けられている。保持部材70の外周部には複数の開口部74・・が形成され、ガイド20の外周部にはこれら開口部74・・から突出する突出部22a・・が形成され、突出部22a・・とクッションフレーム3fとがレーザー溶接接合により一体的に連結されている。そして、クッションフレーム3fの溶接個所から所定の範囲は熱処理が施された熱処理部位Xとして形成されており、強度が高められている。

(もっと読む)

溶接構造、流体軸受装置、スピンドルモータ、情報装置

【課題】 曲げ剛性が小さい部材を曲げ剛性の大きい部材にレーザ溶接を行う際の部材の変形を抑制できる溶接構造を提供する。

【解決手段】 曲げ剛性が大きいスリーブ2にスラストプレート4を受ける段受け部31と嵌合段部2cを設けて、ここにスラストプレート4を嵌合した状態でレーザ40を、斜めに照射することで、溶融部7の最奥部における角部の二等分線CLを傾斜させる。これにより、スラストプレート4と溶融部7との境界線7bをスラストプレート4の平面部に対して垂直に近づけると共に、境界線7bの長さを小さくする。これによりスラストプレート4に加わる熱量を抑制すると共に、スラストプレート4に対する曲げモーメントを小さくする。

(もっと読む)

レーザ溶接方法

【課題】板厚の異なる金属板の突き合わせ接合において、接合体の疲労強度を十分に確保できるレーザ溶接方法を提供する。

【解決手段】このレーザ溶接方法では、金属板1,2の突き合わせ部分上で互いのビームスポットS1,S2が接し、かつ溶接予定線R方向に並ぶように、レーザビームを第1のレーザビームL1及び第2のレーザビームL2に分割している。これにより、金属板1,2への入熱時間が長くなり、溶接予定線Rと直交する方向への入熱量が増加するため、溶接部21の幅が拡張される。また、フィラーワイヤ16からの金属蒸気が溶接予定線Rと直交する方向に拡散し易くなり、溶接部21の幅の拡張が助長される。したがって、溶接部21の傾斜部分22の角度θ1が緩やかになり、溶接部21での応力集中が緩和されるので、金属板1,2の接合体の疲労強度を十分に確保できる。

(もっと読む)

レーザ溶接方法。

【課題】複雑なギャップ管理を行なうことなく、金属板の端部同士を健全な溶接部によって接合できるレーザ溶接方法を提供する。

【解決手段】このレーザ溶接方法では、互いのビームスポットS1,S2が接し、かつ溶接予定線Rに直交する方向に並ぶように、レーザビームを第1のレーザビームL1及び第2のレーザビームL2に分割し、金属板1,2の端部間のギャップG内で、レーザビームの照射位置にフィラーワイヤを供給している。この方法では、単一のレーザビームを照射する場合に比べてフィラーワイヤ16から発生する金属蒸気Vが溶接予定線Rの幅方向に拡張されるので、厳密なギャップ管理を行わなくとも、ギャップG内で溶融したフィラーワイヤ16と、フィラーワイヤ16から生じた金属蒸気Vによって溶融した金属板1,2の端部とによって、健全な溶接部21を形成できる。

(もっと読む)

高強度薄鋼板のレーザ重ね溶接継手及びその製造方法

【課題】高強度薄鋼板の重ね継手をレーザ溶接により作製する場合に、小入熱の細いビードでも溶接金属での破断を防止し、安定した強度が得られる、高強度薄鋼板のレーザ重ね溶接継手およびその製造方法を提供する。

【解決手段】引張強さが440MPa級以上の高強度薄鋼板1、2をレーザ溶接してなるレーザ重ね溶接継手であって、被溶接部材1、2の幅(Ws)に対するレーザ溶接部4の溶接長さ(Lb)の比率(Lb/Ws)が0.6以上であり、レーザ溶接部4の溶接幅)の板厚に対する比率が0.8以上2以下であり、レーザ溶接部4の始端部の隣接領域および終端部の隣接領域の両方に、レーザ溶接部4の長手方向と直交する方向に沿う開口長さがレーザ溶接部4を中心に溶接幅の8割以上の長さを有する板厚貫通開口部9が設けられている高強度薄鋼板のレーザ重ね溶接継手を採用する。

(もっと読む)

レーザ溶接方法、この溶接方法によって形成された溶接物、およびレーザ溶接システム

【課題】レーザ溶接の工程時間を短縮する。

【解決手段】レーザ照射装置を停止させる際に、移動途中の減速域A2−A3で溶接点へ向けてレーザ照射を開始し、レーザ照射を継続させつつレーザ照射手段を停止させ、停止後の区間A3−A4で所定の加工パターンの溶接を行い、さらに増速区間A4−A5でもレーザ照射を継続する。

(もっと読む)

T型継手の貫通溶接方法及び貫通溶接構造物

【課題】上板側に形成される開先溝や継手ギャップを不要にし,上板表面側からの1パス溶接で下側の立板側まで確実に溶融接合して,十分な溶接強度を得ること。

【解決手段】上板の板厚T1より厚肉の立板3上面に1枚重ね配置された上板1表面又は2枚並列に突合せ配置された上板1,2表面から下側の立板3まで溶融接合するT型継手の貫通溶接方法において,不活性ガスのシールドガス9bを流出するシールドガス供給手段を用いて非消耗電極方式のアーク溶接を遂行すると同時に,溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ4をアーク6溶接部分に送給しながら下側の立板3まで溶融させ,少なくとも上板裏面貫通後の立板3側の溶け幅wを前記上板1,2の板厚T1より大きく(w>T1)形成,又は上板1,2裏面の貫通部分若しくは立板3側の溶け幅w部分の溶接断面積Aを上板1,2側の板厚断面積B1より大きく(A>B1)形成する。

(もっと読む)

レーザクラッド加工装置及びレーザクラッド加工方法

【課題】加工開始部の肉盛り状態を計測してその計測結果に基づいてレーザ出力または金属粉末供給量を調整可能とするレーザクラッド加工方法を提供する。

【解決手段】ノズル11の先端から金属粉末を加工部に供給しながらレーザhvを照射して肉盛りを行うレーザクラッド加工方法において、肉盛り加工中に、加工開始部の肉盛り形状を形状計測器6で計測し、その計測した形状が母材に対して溶着されていない未溶着形状と判断したときに、レーザ出力を増加するか又は金属粉末量を低下(減少)し、また、計測した形状が母材が肉盛りに溶け込んでいる希釈形状である場合に、レーザ出力を低下するか又は金属粉末量を増加するようにする。

(もっと読む)

突き合わせ溶接の良否判定方法および装置

【課題】高エネルギー密度溶接による金属板材料を突き合わせ溶接する際に発生する溶接ビードの形状から、突き合わせ溶接の良否を判定する方法およびその装置を提供することを課題とする。

【解決手段】開先11内に形成された溶接ビードの2次元断面形状を取得する断面読取センサ21と、該断面読取センサ21で取得した断面形状に基づいて溶接ビードの良否を判定する溶接ビード良否判定手段23を備えたことを特徴とする。

(もっと読む)

燃料タンク製造方法及び燃料タンク

【課題】六価クロムフリーめっき鋼板からの自動車用燃料タンクの製造に際し、接欠陥を抑えつつエネルギ効率を上げるようにする溶接方法の提供。

【解決手段】錫−亜鉛(Sn-Zn)めっき鋼板等の六価クロムフリーめっき鋼板を絞り加工に付し、絞りによる凹部の外周に沿ってフランジ部を形成した半体を一対形成し、この一対の半体を夫々の凹部が内面側で対面し、かつ夫々のフランジ部を対向せしめ、この対向されたフランジ部に沿ってレーザビームによって溶接するが、溶接時に溶接ビームは三角形を描きながら移動l1, l2, l3 され、鋸歯状の溶接部Pがフランジ部に沿って形成される。

(もっと読む)

適応ツールパス堆積方法を使用したレーザネットシェイプ製造方法

【課題】基体をレーザクラッディングする方法を開示する。

【解決手段】本方法は、基体を準備する段階と、基体上にツールパスに沿って材料の第1の決定可変ビード幅を堆積させる段階と、堆積材料の第1の決定可変ビード幅とオーバラップした材料の第2の隣接する決定可変ビード幅をツールパスに沿って堆積させる段階と、第1の材料層が完成するまで、材料の複数のオーバラップした所定の隣接する可変ビード幅を堆積させ続ける段階と、第1の材料層の上に材料の複数のオーバラップした所定の可変ビード幅を堆積させることによって第2の材料層を形成する段階と、クラッディングが完了するまで、堆積材料層の上に材料層を堆積させ続ける段階とを含み、複数の入力パラメータを有するコンピュータによって堆積材料の可変ビード幅を制御して、ほぼ一定のビード幅オーバラップの比率を維持するようにする。

(もっと読む)

鋼板の重ねレーザ溶接継手及び重ねレーザ溶接方法

【課題】重ね合わせ部の裏面の溶融金属中に侵入した水素に起因する溶接金属の水素脆化割れを低減することにより、継手強度と溶接部品質に優れた重ねレーザ溶接継手を得ること。

【解決手段】複数の鋼板を重ね合わせ、最上段の鋼板の表面に対してレーザビームを照射し、最下段の鋼板裏面まで溶融しつつ溶接線に沿って溶接する際、前記最下段の鋼板の裏面に形成する裏ビード幅WAを鋼板の合計板厚Hに対する比で0.2〜0.5とし、かつ各鋼板の重ね合わせ面でのビード幅W1を鋼板の最小板厚H1に対する比で0.6以上とする。

(もっと読む)

レーザ溶接方法、レーザ溶接装置およびレーザ重ね溶接継手

【課題】接合強度の向上を図るとともに、生産性の低下を最小限にしたレーザ溶接方法を提供する。

【解決手段】パネル部材W1,W2同士を重ね継手によりレーザ溶接する際に、溶接の始端部Sおよび終端部Eにおいて、レーザ光Lの焦点P2を溶接の始端部Sおよび終端部Eの間の一般部Iの溶接時よりもパネル部材W1の表面からずらし、パネル部材W1の表面におけるレーザ光Lの照射面積を拡大するとともに、溶接線の単位長さ当りにおけるレーザ光Lの照射時間を一般部Iよりも長くすることで、一般部Iよりもビード幅の広い接合強化部2bを形成する。

(もっと読む)

レーザ溶接方法

【課題】 簡易な手順で溶接品質の信頼性を高めることができるレーザ溶接方法を提供する。

【解決手段】 このレーザ溶接方法では、溶接後工程において、溶接部Wが露出したワーク42の表面で、溶接部Wを横断するようにレーザ変位計302を走査させる。次に、溶接部Wが露出していないワーク41の表面で、溶接部Wの対向部位Vを横断するようにレーザ変位計302を走査させる。そして、レーザ変位計302からの出力信号の波形パターンに基づいて、溶接部Wのアンダーカット及びアンダーフィル、対向部位Vの凹凸量及び折れ量の可否を判断する。各項目の総合的な検査により、溶接品質の信頼性を高めることができる。また、各項目については、溶接部W及び対向部位Vをレーザ変位計302でそれぞれ走査することで一度に可否を判断するので、簡易な手順で溶接品質を検査できる。

(もっと読む)

溶接部低温強度に優れたフェライト系ステンレス鋼板製容器およびその溶接方法

【課題】低温時の溶接部強度に優れたフェライト系ステンレス鋼板製の自動車燃料タンク等の容器を提供する。

【解決手段】フェライト系ステンレス鋼板薄板の拝み形状溶接部において、曲率部を含む溶接をし、曲率部の内面側溶接部ビード幅が0.3〜1.0mmである容器。質量%にて、C:0.001〜0.015%、Si:0.01〜1.0%,Mn:0.01〜1.0%,P:0.01〜0.03%,S:0.0005〜0.010%,N:0.001〜0.020%,Cr:11〜25%,Mo:0.01〜2.0%,Cu:0.01〜2.0%,Ni:0.01〜2.0%,TiまたはNbの1種または2種を0.05〜0.6%,B:0.0003〜0.0030%を含有し、残部がFe及び不可避不純物からなる低温破断強度に優れた溶接部形状を有する容器およびその溶接方法。

(もっと読む)

レーザー溶接方法

【課題】 スポット径が細いレーザービームを照射して板厚の厚い被溶接材を溶接する際に、溶融接合部からの破断を避け、母材破断を発生させるほどに高い接合強度を発揮させることができるレーザー溶接方法の提供。

【解決手段】 最小板厚がレーザービームのスポット径を超える被溶接材を2枚重ね合わせて溶接する際、レーザー溶接の溶接開始点から溶接終了点に至る溶接軌跡に沿ってレーザービームを前記被溶接材に照射し、被溶接材の最小板厚以上の幅を有する溶接ビードを描く。

(もっと読む)

鉄系合金部材とアルミニウム系合金部材との異種金属溶接接合体

【課題】 従来の鋼と5000系アルミニウム合金など鉄系合金部材とアルミニウム系合金部材の接合技術の背景に鑑み、これらの不利や問題点を全面的に解消し、同質部材同士の溶接と実質的に変わらない優れた接合強度と高い生産性などの利点を享受し得る異種金属接合体を提供する。

【解決手段】 本発明に係る異種金属溶接接合体は、鉄系合金部材1とアルミニウム系合金部材2とが鉄系合金部材1側からの入熱により溶接された接合体であって、鉄系合金部材1において溶解凝固した鉄系合金溶解凝固部Bと、アルミ合金部材2に溶け込んで凝固した鉄系合金溶け込み凝固部Aと、アルミニウム系合金部材2において溶解凝固したアルミニウム系合金溶解凝固部Gとが連続的に一体に構成されてなる溶接凝固部を有するとともに、鉄系合金溶け込み凝固部Aがその表面に複数の突起Hを有することを特徴とする。

(もっと読む)

1 - 20 / 24

[ Back to top ]