Fターム[4E087EC51]の内容

鍛造 (11,151) | ダイス、ダイ、ポンチの形状、構造 (938) | カムダイス (21)

Fターム[4E087EC51]の下位に属するFターム

拡張型 (1)

Fターム[4E087EC51]に分類される特許

1 - 20 / 20

閉塞鍛造装置および閉塞鍛造方法

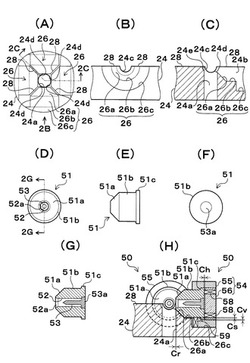

【課題】パンチ面の外側周囲を任意の形状に成形し得る閉塞鍛造装置を提供する。

【解決手段】閉塞鍛造装置では、下型ダイ24は、パンチ穴24aを中心に複数の横型ダイ51を放射状に位置決め可能に複数の横型ダイ51に対応する複数のホルダ凹部26、および、これらの複数のホルダ凹部26のうち周方向に隣接するホルダ凹部26の双方の一部を形成するとともにパンチ穴24aの外側周囲(切欠部24c、三角形状部24d、側壁部24e)の形状の一部を形成する仕切部28を有し、上型ダイは、下型ダイ24、インサートパンチ、ノックアウトパンチおよび複数の横型ダイ51によって閉塞空間を形成可能に下型ダイ24に対応して設けられる。これにより、閉塞空間内の素材をインサートパンチおよびノックアウトパンチで加圧すると、当該素材は、複数の横型ダイ51のキャビティ52に押し出されるとともにパンチ穴24aの外側周囲にも押し出される。

(もっと読む)

ボールねじ用ナットの製造方法

【課題】パンチを用いた鍛造加工法によりナット素材の軸方向端部の内周面にボール循環溝を形成する際に、ナット素材の軸方向端面への材料流動を抑制しながら、パンチに作用する曲げ応力を低下させる。

【解決手段】ナット素材1の上端面を、押え部材4と上部材8によりコイルバネ(弾性機構)91を介して拘束し、ナット素材1の下端面を下型3で拘束した状態で、カムドライバ6を押し込む。これにより、パンチ7がナット素材1の径方向外側に移動し、ナット素材1の内周面11にパンチ7の突起71が押し込まれて、ナット素材1が塑性変形し、内周面11の軸方向の上端部にボール循環溝15が形成される。

(もっと読む)

部分加熱加工装置及びそれを備えた順送型加工システム

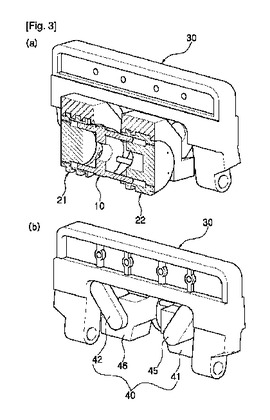

【課題】部分加熱増肉加工により加工時間を短縮して生産性に優れた部分加熱加工装置及び順送型加工システムの提供。

【解決手段】基台10aとその上方に対向配置された上ホルダー17とを備え、上ホルダーは、その下方に、上ホルダーの上下方向の動きを水平方向の動きに変換してパンチ部材13,14を水平駆動させる縦押圧手段と、加熱手段を備えた上面支持部と、を連結し、上ホルダーを下降させることにより、連結された縦押圧手段及び上面支持部を下降させ、上面支持部と基台上に設けられた下面支持部とでワークを挟圧保持し、挟圧保持したワークの加熱予定部を、上面支持部及び/又は下面支持部に設けられた加熱手段によって加熱するとともに、縦押圧手段のカムスライド面によって動きを変換され水平駆動する横押圧手段の先端に設けられたパンチ部材をワーク方向に移動させ、ワークの左右外方から内方に押圧して、ワークの加熱予定部を加工する。

(もっと読む)

カム装置とこれを備えた孔明け装置および閉塞鍛造装置

【課題】複雑な形状のワークを形成する際に、加工用工具の軸線が交差する場合でも、一工程で作業が完了できるようにする。

【解決手段】下型と上型とからなる金型の間に備えられたカム装置において、カムドライバー2のカム面とカムスライダー3のカム面とは、前記上型の上死点から下死点に至る間で、前記両カム面が摺接してカム作用すると共にその摺接後にカムドライバー2のカム面が更に下降することで前記両カム面同士が係合解除される状態となり、前記カムスライダー3は、前記両カム面同士が係合解除された後に、直ちに復帰装置により初期状態に復帰されるカム装置1とする。

(もっと読む)

閉塞鍛造用金型装置

【課題】比較的簡単な型構造のもとで高精度な鍛造を行うことができて、ワークの寸法精度の向上を図った閉塞鍛造用金型装置を提供する。

【解決手段】傾斜カム面5,6を有するダイケース2内に、同じく傾斜カム面11,12を有する一対の可動型3,4を収容する。各可動型3,4は外型7,8とそれにスライド可能に案内された内型9,10とからなり、それらの外型7,8と内型9,10とでワークWのための密閉空間Rを形成する。一対の可動型3,4の下降に伴い外型7,8同士が当接したならば、以降は内型9,10同士をさらに接近させて、密閉空間Rの容積を縮小させるようにしてワークWの鍛造成形を行う。

(もっと読む)

船舶用スラスト軸の水平式鍛造装置

本発明は、船舶用軸系装置のスラスト軸を製作するための鍛造装置に関し、1回の加圧工程により2箇所のフランジを有するスラスト軸を簡単に形成し、垂直加圧力を2つの水平加圧力へ均等に分配して所定間隔離間した2箇所のフランジ成形物に対する品質精密度を一層向上させることができる船舶用スラスト軸の水平式鍛造装置を提供すること課題とする。

本発明による船舶用スラスト軸の水平式鍛造装置は、ビレットが貫通する装入孔が形成されたリング状金型と、中央に配置された前記リング状金型に向かって対向して近接移動し、相互対向する面に前記装入孔に対応する装入溝、及びフランジ成形のための成形空間が形成された左右スライド金型と、前記左右スライド金型を移動させる垂直加圧金型と、前記垂直加圧金型の垂直加圧力を前記左右スライド金型の水平移動へ切り替える動力伝達手段と、を有する。

(もっと読む)

(もっと読む)

閉塞鍛造金型装置

【課題】高精度な鍛造品を、低い加圧力のプレスで成形可能な閉塞鍛造金型装置を提供する。

【解決手段】エアシリンダーを前進させ、固定ダイ111と可動ダイ112を圧接する。キャビティ部にワークWを投入後プレスを作動する。上型ダイセットが下降しクサビ4が固定ブロック左方105と固定カム左方107の当接部に侵入する。固定カム左方107は図面では右に移動し固定ダイ11と可動ダイ112を挟み保持する。同時に固定ブロック左方105及びカム保持板103は左に移動し、カム保持板103に固定された固定カム右方106も左に移動し固定ダイ111と可動ダイ112を挟み保持する。さらに上型ダイセットが下降すると、加圧ピン6で加圧されたワークはダイのキャビティ部に充満し成形が完了する。

(もっと読む)

クラウニング付歯車の製造方法及び装置

【課題】正確な形状のクラウニングを効率よく形成することができ、安定して高い品質を確保しやすい、クラウニング付歯車と、クラウニング付歯車の製造方法及び装置を提供する。

【解決手段】冷間鍛造によってクラウニングが形成された歯車において、歯先が軸方向両端間で円筒形状の面に沿って形成されており、ピッチ円が軸方向両端間で円弧形状の曲面に沿って形成されており、歯底が軸方向両端間で円弧形状の曲面に沿って形成されている。

(もっと読む)

コンロッドの製造方法及びこれに用いるコイニング型装置

【課題】コイニング加工で桿部の断面2次モーメントを増大させ得、桿部の座屈強度を高強度となし得るコンロッドの製造方法を提供する。

【解決手段】熱間鍛造材10Bにコイニング加工を施してコンロッドを製造するに際し、桿部20のコイニング型として上成形型46,下成形型52及び左,右一対の側方成形型58,60とを有する密閉閉塞型のコイニング型40を用い、コイニング加工に際して上,下成形型46,52により桿部20を上下に挟圧するとともに、一対の側方成形型58,60にて桿部20を左右に挟圧し、桿部20を上下及び左右の4面から同時に加圧して桿部20の形状矯正及び歪み付与による加工硬化を行う。

(もっと読む)

クランクシャフトの製造装置および製造方法

【課題】プレスラムの上死点から下死点までの1ストローク内で、側方成形用パンチが互いに交差し合う位置にある複数の孔部の形成を行うことができるクランクシャフトの製造装置および製造方法を提供する。

【解決手段】プレスラムの上死点から下方への移動開始後、図1に示すパンチ111p〜114pが、プレスラムに連動したカム111c〜114cによって金型の内部方向へ移動する(点P)。カム111c〜114cのストロークが最大長になったとき、パンチ111p〜114pによる孔部の形成が完了する(点Q)。カム111c〜114cが初期位置に戻ると同時に、パンチ115p〜118pが、プレスラムに連動したカム115c〜118cによって金型の内部方向へ移動する(点R)。点Sにおいて、カム111c〜114cのストロークが最大長になり、パンチ115p〜118pによる孔部の形成が完了する。

(もっと読む)

冷間鍛造装置

【課題】スリットを有する部品の製造において、生産性を高める技術を提供する。

【解決手段】本発明は、ワークにスリットを形成する冷間鍛造装置を提供する。この冷間鍛造装置は、ワーク装着型と、ワーク装着型の型装着孔の各々に摺動可能に装着され、ワーク装着孔に装着された予備加工済みワークが有する一対の中間壁を、ワーク装着型の移動に応じて切断する一対の切断型と、移動に応じて一対の切断型を摺動させる形状に形成された傾斜面である型装着部側傾斜面が形成された型装着部と、ワーク装着型を移動方向に駆動する型駆動部と、を備える。切断型は、型装着部側傾斜面と摺接する面であって、移動に応じて中間壁を切断する方向に摺動する形状に形成された傾斜面である切断型側傾斜面を有する。

(もっと読む)

金型機構及び製造方法並びに多方軸部品

【課題】放射状に軸部が延びた金属製の多方軸部品を製造する際に、軸部の真円精度を低下させることなく製造工程の簡略化を図ることができない点を解消する。

【解決手段】軸部が放射状に延びた金属製の多方軸部品を製造するための金型機構は、軸部を形成する複数の金型2と、金型2を型締方向に同時に移動させる型締手段とを有し、各金型2は、型締方向を正面としたときの、正面視両端に分割テーパ部2Aと、正面視中央に該軸部を形成する軸形成孔部2Cとが設けられ、離型方向を背面としたときの背面視下部位に、金型2に閉塞力を発揮させるためのテーパ部2Dを設けている。

【効果】軸形成孔部は素材の流入部位以外が閉塞されているのでばりが発生せず、金型を同時に閉塞するので軸部断面の真円度が高くなり、よって鍛造後の後処理が省略できる。

(もっと読む)

変速機用歯車の鍛造成形装置及び鍛造成形方法

【課題】生産性に優れると共に高精度の加工精度が確保できる変速機用歯車の鍛造成形装置及び鍛造成形方法を提供する。

【解決手段】下型11が歯車素材51を保持する加工テーブル21を備え、上型31が軸線Lを中心に放射状に配置され第1成形部43及び第2成形部44が形成された複数のカムスライド41を有し、上型31の下降で下降するカムスライド41の第1、2成形部43、44によって歯車素材51のスプライン歯58にチャンファ63を成形すると共に、各カムスライド41の第1成形部43及び第2成形部44によってスプライン歯58を逆テーパ面状に成形する。上型11の下降により連続的にチャンファ63及びスプライン歯58を逆テーパ面状に成形することから、優れた生産性が得られると共に高精度の変速機用歯車が成形できる。

(もっと読む)

鍛造品と分割型の離間方法及びその装置

【課題】分割型駆動装置への付加を低減させて、分割型駆動装置を小型化し、製造コストを削減すると共に、鍛造品と分割型を離間させる時に、所定のタイミングで確実に離間させることができる鍛造品と分割型の離間方法及びその鍛造装置を提供する。

【解決手段】第一分割型41と第二分割型42に分割された分割型40により鍛造品W3を成形した後、成形した鍛造品W3と分割型40を離間させる鍛造品と分割型の離間方法において、第一分割型41の第二分割型42と対向する第一分割型端面41dに成形したテーパ状の第一分割型分割面テーパ部41eと、第二分割型42の第一分割型41と対向する第二分割型端面42dに成形した逆テーパ状の第二分割型分割面テーパ部42eとの間を、第一分割型分割面テーパ部41eと嵌合するテーパ状の型割ピン第一テーパ部37aと、第二分割型分割面テーパ部42eと嵌合する逆テーパ状の型割ピン第二テーパ部37bとを有する型割ピン37で押圧して、成形した鍛造品W3と分割型40を離間させる。

(もっと読む)

クラウニング付歯形の鍛造成形装置

【課題】簡単な構造によって安定した加工精度のクラウニング付歯形が成形できるとともに耐久性に優れたクラウニング付歯形の鍛造成形装置を提供する。

【解決手段】ダイス37を支持するダイスホルダ34と、ダイス37に向けて軸方向に移動自在なインナーパンチ45とを有し、ダイスホルダ34にダイス37の外側に嵌合する基端層リング状部材、中間層リング状部材、先端層リング状部材を積層して形成される駆動リング60が配置される。インナーパンチ45の外側にはダイス37に対して軸方向に移動自在にアウターパンチ43が装着され、アウターパンチ43は基端層リング部材および先端側リング状部材を介してダイス37の軸方向両端部を径方向に弾性変形させる。これにより歯車素材10の各歯の歯面に安定した加工精度のクラウニングが成形される。

(もっと読む)

外周に凹部を有するワークの鍛造成形装置

【課題】ワーク外周に多数の凹部を一度に且つ低コストで成形する。

【解決手段】外周面に複数の部10が周方向において間隔を置いて並んでいるワークの鍛造成形装置である。ワークを上下動自在に支持するワーク支持台25と、ワーク外周面に形成する凹部の形状に対応した突部31を一端に備えた工具3と、該工具の他端に設けた軸部を支持して工具を上下に回動自在としている軸受台23とを備える。ワークの外周側に放射状に配設された複数の工具は上面側にプレスからの圧力を受ける受圧面を夫々備えて、ワーク外周面に対向する位置に上記突部を備えている各工具は上記プレスで押圧されることによる回動で上記突部をワーク外周面に押し込むものであることに特徴を有している。プレスに押されて回動する多数の工具でワーク外周に複数の凹部を一度に成形する。

(もっと読む)

等速自在継手内輪およびその製造装置

【課題】等速自在継手内輪のボール溝の側壁と外周面との繋ぎ稜線部位にバリや打ち傷が発生することに伴う不具合を解消する。

【解決手段】等速自在継手の内輪10は、外周面14に円周方向に所定間隔で形成したボール溝12を有し、ボール溝12の側壁の、外周面14との稜線をなす部分に、軸方向全長にわたりチャンファ16が形成してある。

(もっと読む)

閉塞鍛造装置

【課題】構成の簡素化が得られ、コンパクトでメンテナンス性に優れた閉塞鍛造装置を提供する。

【解決手段】上型15の下降により、下型34と上型15による型内に素材を閉塞し、インナーパンチ挿入孔17及びノックアウトピン孔36からノックアウトピン39を挿入する閉塞鍛造装置1であって、下型34の下降によりノックアウトピン孔36からノックアウトピン39を型内に挿入し、かつ下型34の下降動作を変換してインナーパンチ挿入孔17からインナーパンチ20を型内に挿入するカム機構を備え、かつ加圧下カム46と上ダイプレート11との間に介在した弾性部材47によりカム機構を介して下型34に反力を付与する。弾性部材47の脱着等が容易になりメンテナンス性が向上すると共に、複雑な油圧機構が不要で構成の簡素化及びコンパクト化が得られる。

(もっと読む)

溝付き加工品の製造方法及び製造装置

【課題】所定細径の溝部を有する加工品を成形することができる新規な溝付き加工品の製造方法及び製造装置を提供する。

【解決手段】所定径dの外周面M1を有する棒状被加工材Mの前記外周面M1に対して所定幅の圧着部21を有する溝部形成部材20を圧着するとともに、前記溝部形成部材20の圧着部21の棒方向の一側に第1膨出部形成部材30、他側に第2膨出部形成部材40をそれぞれ配置して、前記棒状被加工材Mをその棒方向に加圧し塑性変形させることにより、所定細径dの溝部102を有する製品100を成形することを特徴とする。

(もっと読む)

ギヤ類の鍛造装置

【課題】ワークを軸方向両側から圧縮し、成形時に歯部に作用する圧力を全域に亘って略均一とし、精度の高い製品が成形できるギヤ類の鍛造装置を得る。

【解決手段】ベース側に設けたダイ3にワーク40を軸方向に嵌合させ、ワークを軸方向両側から圧縮する第1パンチ21と第2パンチ13とを設け、第1パンチの加圧成形時に、第1パンチの加圧力を分岐して該分岐した加圧力を第2パンチに伝達する加圧力伝達装置30を設ける。加圧力伝達装置は、第1パンチを保持するホルダー21aに第1パンチと平行する加圧体31を設け、ダイ3を保持するベース側の保持体10に第2パンチを軸方向摺動可能に保持し、保持体に第2パンチの軸方向後端に当接して第2パンチを軸方向前方に押圧する押圧体32と、加圧体が衝突して該加圧体と同方向に移動される受圧体33と、カム35a,35bを介して受圧体の移動を押圧体に伝達する中継体34とを設ける。

(もっと読む)

1 - 20 / 20

[ Back to top ]