Fターム[4F042AB06]の内容

塗布装置−一般、その他 (33,298) | 塗料 (1,720) | 粉体 (113) | 超微粒子 (13)

Fターム[4F042AB06]に分類される特許

1 - 13 / 13

微粒子のコーティング方法及び微粒子コーティングシステム

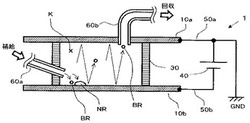

【課題】ナノ粒子等の微粒子を、手軽な設備で短時間に目的とする母材にコーティングすることが可能な、微粒子のコーティング方法を提供する。

【解決手段】所定間隔Dに配置した電極(10a、10b)間に、微粒子NRと、当該微粒子よりも径が大きい補助粒子BR(コーティング対象物)とを配置する。そして、前記コーティング対象物、または前記コーティング対象物と前記微粒子、が前記電極間にて往復運動するように前記電極に直流電圧をかけることで、前記微粒子を分散させるとともに、分散させた前記微粒子を、往復運動する前記コーティング対象物の表面に付着させるとともに前記コーティング対象物にて叩きつけて前記コーティング対象物にコーティングする。

(もっと読む)

粉体供給方法および装置、並びに粉体散布システム

【課題】粉体の供給を簡単な構造で実現する。

【解決手段】粉体供給装置12は、粉体YA1を収容すると共に、粉体YA1を供給先である粉体散布装置11に供給する供給口28aを有する耐圧容器20と、この耐圧容器20内に間欠的な圧力を加える第1の送気手段22と、耐圧容器20内に連続的な圧力を加える第2の送気手段23と、第1および第2の送気手段22,23を制御して耐圧容器20内に間欠的な圧力および連続的な圧力を同時に加え、粉体YA1を耐圧容器20内で浮遊させる制御ユニット24と、を備えている。

(もっと読む)

貴金属または銅のコロイド溶液を塗布するためのペン型塗布器

【課題】貴金属または銅のコロイド溶液を手軽に塗布することができる簡易な手段を提供する。

【解決手段】コロイド溶液は、貴金属または銅の化合物を、溶媒に溶解し、高分子量顔料分散剤を加えた後、貴金属または銅に還元したものからなり、高濃度の、数nm〜数10nmの粒径の貴金属または銅のコロイド粒子を含む。ペン型塗布器は、一端開口が閉じた筒状の本体1と、揮発性溶媒で希釈されたコロイド溶液が含浸され、本体内に収容された合成繊維製中綿体2と、本体の他端開口に嵌め込まれ、先細りに突出する筒状の固定部材3と、固定部材の先端に差込まれ、固定部材の先端から突出するペン先4と、固定部材内に差込まれ、一端側がペン先と接合され、他端側が合成繊維製中綿体内に突出し、合成繊維製中綿体からペン先に前記コロイド溶液を供給する中継芯5と、本体の他端に着脱自在に取り付けられ、ペン先を被覆するキャップ6を備える。

(もっと読む)

薄膜の製膜方法、それを用いた電子写真感光体および電子写真装置

【課題】柔らかい樹脂基板の表面にAD法を用いてセラミックス、金属、半金属膜を直接形成できる製膜方法を提供することを目的とする。

【解決手段】基板にダメージを与えることなく材料粒子を粉砕する。第一の方法として、2つ以上の多数のノズルから構成され、それぞれのノズルから噴射されるエアロゾルを互いにぶつけ合うことで微粒子を粉砕して基板に膜を形成する。第二の方法として、基板に直接噴射するのではなく、粉砕板にエアロゾルを噴射することで間接的に微粒子を粉砕する。

(もっと読む)

粉体散布装置

【課題】従来のようなスペーサの体積や重量秤量方式と異なり、新たに帯電量検出フィードバック方式を採用することによって、今後のより一層厳しい要求に応えることが可能な粉体散布装置を提供すること。

【解決手段】秤量ユニットAと、散布チャンバBと、スペーサ圧送配管A5等を有する粉体散布装置に於いて、スペーサを圧送するスペーサ圧送配管A5に散布スペーサ帯電量検出センサA3を設け、該センサA3により配管帯電量、すなわちスペーサ送出量を検出、モニタリングし、送出スペーサ量をフィードバック制御可能としたことを特徴としている。このように、本発明では、散布前にスペーサ散布量を重量や体積などを物理的方式で秤量した後に散布する、あるいは秤量しながら散布する従来方式と異なり、散布スペーサを電気信号としてとらえて制御することとしているため、安定したスペーサの散布が可能である。

(もっと読む)

粉体膜形成装置及び粉体膜形成方法

【課題】均質な粉体膜を基板の表面に効率よく成膜できる粉体膜形成装置および粉体膜形成方法を提供する。

【解決手段】原料mを収容保持する処理容器2と処理容器2の内周面に近接配置した押圧部材1とが相対移動することにより、原料mに機械的外力を付与して原料mを微粒子化する微粒子生成手段Bと、微粒子生成手段Bにより生成された直後の微粒子Cを付着させる基板Aを保持する基板保持手段4とを備え、基板Aに付着した微粒子Cに圧縮力を付与する圧縮力付与手段Dを備えた。

(もっと読む)

エアロゾル発生装置

【課題】エアロゾルデポジション法において一次粒子の割合を増やしたエアロゾルを供給可能な簡易構造のエアロゾル発生装置を提供する。

【解決手段】微粒子8を導入する微粒子導入口2と、搬送用のガスを導入するガス導入口3と、微粒子8をガス中に分散させたエアロゾルを導出するエアロゾル導出口4とを備えてなるエアロゾル発生部5を有するエアロゾル発生装置であって、該エアロゾル発生装置は、微粒子導入口2にフィルター2aを備えてなり、フィルター2aに振動を与える手段として振動モータ9を有する。

(もっと読む)

粉体膜形成装置

【課題】粉体膜を形成するに際して粉体原料の凝集をより効果的に抑制しながら、極めて微小なサイズの粒子を用いて基板表面に均質な粉体膜を形成できる粉体膜形成装置を提供する。

【解決手段】粉体原料mを微粒子化すべく、粉体原料mを収容保持する処理容器2と処理容器2の内周面2aに近接配置した押圧部材1とが相対移動することにより、粉体原料mに機械的外力を付与して粉体原料mを微粉化する微粒子生成手段Bを備え、微粒子生成手段Bで生成された微粒子Cを付着させる基板Aを保持する基板保持手段4が、処理容器2の内周面2aの方向に沿って微粒子生成手段Bに隣接した位置に配置してある粉体膜形成装置X。

(もっと読む)

微粒子回収容器および微粒子回収方法

【課題】エアロゾルデポジション法においてセラミックス被膜の形成に供されず飛散するセラミックス微粒子を回収し、セラミックス微粒子の歩留まりを向上させることができる微粒子回収容器およびこの容器を用いる微粒子回収方法を提供する。

【解決手段】微粒子回収容器2は、真空チャンバー5内で基材4上にセラミックス被膜を形成するエアロゾルデポジション法において、セラミックス被膜の形成に供されず飛散する微粒子を真空チャンバー5内で回収する微粒子回収容器2であって、微細な孔を持つフィルターで構成され、少なくとも噴射ノズル8および基材4を覆う形で配設され、回収容器2の内壁に付着した微粒子を除去する機構(振動装置)3を備えてなる。

(もっと読む)

スペーサ形成装置、スペーサ形成方法、カラーフィルタ製造方法、カラーフィルタ、液晶素子

【課題】ビーズの散布及び除去を効率的に行い、製造コストを軽減し、液晶素子の品質及び歩留まりを向上させることを可能とするスペーサ形成装置等を提供する。

【解決手段】スペーサ形成装置1は、接着剤塗布装置7及びビーズ散布装置9を備える。ビーズ散布装置9は、振動を与えることにより、ビーズタンク27からビーズガイド29を経て散布口33にビーズ31を供給する。スペーサ形成装置1は、基板3の所定の位置に接着剤39を塗布し、接着剤39が塗布された位置に選択的にビーズ31を散布して、ビーズ31を接着剤39に付着させ、基板3にビーズ31によるスペーサを形成する。

(もっと読む)

標準粒子塗布装置及び標準粒子塗布方法

【課題】 付着量のバラツキを抑制し、標準粒子を安定して塗布できる標準粒子塗布装置を提供する。

【解決手段】 標準粒子塗布装置10は、希釈液31から標準粒子42のエアロゾルを生成するエアロゾル発生部3と、標準粒子42のエアロゾルが導入され内部に配置された対象物1に標準粒子42を付着させる付着槽21とを備える。対象物1の近傍には、水晶発振子51が配置され、水晶発振子51に付着した標準粒子42の付着量に基づいて、付着槽21への標準粒子42の導入量を調整する標準粒子制御バルブ62の開閉制御、もしくは、希釈液31が収容された容器32への希釈水の供給量を調整する希釈水バルブ64の開閉制御が行われる。

(もっと読む)

スペーサインク散布装置及び散布方法

【課題】 基板へのスペーサインクの散布状態における適正・不適正を早期に検出して、必要な修復を行うことによって、システムが停止するのを極力抑制する。

【解決手段】 液滴散布ステージ13において、インクジェット手段23により基板1にスペーサインクの液滴が散布されるが、この液滴散布ステージ13の下流側にカメラとフラッシュとを備えた撮像手段から構成される液滴検出手段28が設けられ、液滴の抜けが検出されると、基板1の散布終了後に、搬送テーブル20と、移動台25とを駆動して、基板1における液滴の抜け個所にインクジェットヘッド26を対面させて、抜け個所に向けてスペーサインクの噴射を行い、次いでノズル30の詰まりの解消を行う。

(もっと読む)

微粒子配列装置と微粒子配列方法および微粒子配列物

【課題】 光学応用に適した、微粒子配列物を用いた部品を、簡便なプロセスで、且つ精度よく得ることを可能とする。

【解決手段】 微粒子を分散させた分散液を原料とするスピンコート法を用いて微粒子の配列を行なう微粒子配列装置であって、2枚の支持体によって形成された空隙を持ち、少なくとも一箇所に、空隙内に分散液を導入する開口部(分散液導入窓104)を有する密閉性容器110と、この密閉性容器全体に対して2枚の支持体(容器部101、容器ふた部103)の面に平行である回転運動を与える手段(図2:モーター200)とを有し、障壁で形成するパターン102が、少なくとも1以上の60度の頂角を有する。

(もっと読む)

1 - 13 / 13

[ Back to top ]