Fターム[4F202AA31]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリウレタン (122)

Fターム[4F202AA31]に分類される特許

101 - 120 / 122

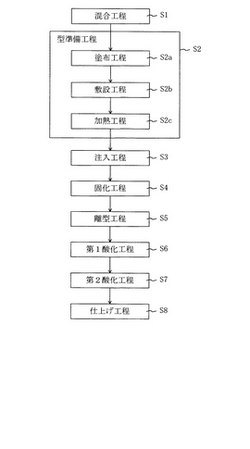

樹脂成形品の製造方法

【課題】 樹脂成形品でありながら、その色合いを金属色にすることができる樹脂成形品の製造方法を提供すること。

【解決手段】 透明又は半透明な流動状態の合成樹脂と金属粉とを混合して成る混合物を、その混合された金属粉と同種の金属粉が予め雌型に敷設されている型に注入する。すると、雌型に予め敷設されている金属粉は注入された混合物に付着して、注入した混合物はその状態で固化する。よって、その混合物が固化して成形される樹脂成形品の表面に金属粉を付着させることができる。従って、この樹脂成形品の色合いを金属粉の有する金属色にすることができる。

(もっと読む)

軸付発泡ゴムローラの製造方法

【課題】 発泡ポリウレタンからなるゴムローラの表面に発生するボイドの数を減少させ、ゴムローラ性能を向上させることができる、軸付発泡ゴムローラの製造方法を提供する。

【解決手段】 本発明の軸付発泡ゴムローラの製造方法は、円柱状のキャビティー26を有する金型20と、容器状に形成されると共にその内部空間が接続口31を介して前記キャビティー内に連通するように構成された受け部材30と用いて軸付発泡ゴムローラを製造するものである。本製造方法は、キャビティー26内に芯金25を配置する工程と、水平面に対して傾斜した状態となっている受け部材30の受け面35に対してポリウレタン原料液を落下投入する工程と、投入されたポリウレタン原料液を加熱発泡させて該ポリウレタン原料液をキャビティー26内に充填する工程とを有している。

(もっと読む)

シート用パッド成形用金型及びシート用パッドの製造方法

【課題】バリ取り工程において、表皮材被覆後に外観不良が発生しないようにバリ除去が行えるシート用パッドを製造可能な成形金型並びに該成形金型を使用したシート用パッドの製造方法を提供する。

【解決手段】開閉可能に構成され、閉鎖状態で所定形状の成形キャビティー32を形成する第1型(上型22)と第2型(下型24)を備え、第1型と第2型のパーティング部29の成形キャビティー32側の少なくとも一部に余肉部形成用の凹部26を備えているシート用パッド成形用金型20とする。シート用パッド10の製造方法は、該シート用パッド成形用金型20を使用する。

(もっと読む)

ファスナ支持部材へのファスナ装着構造、発泡成形品の製造方法及びファスナ支持部材

【課題】ファスナが一体成形された発泡成形品を製造する際に、ファスナをファスナ支持部材に容易かつ確実に装着することができるファスナ支持部材へのファスナ装着構造、発泡成形品の製造方法及びファスナ支持部材を提供すること。

【解決手段】ファスナ1が一体成形された発泡成形品を製造する際に、発泡樹脂原料が供給される成形金型内でファスナ1を支持するために用いられるレール2へのファスナ装着構造において、レール2が、レール2の長手方向L2の端部E3に設けられた位置決めピン23と、レール2の長手方向L2の端部E4に設けられファスナ1の端部E2を受け支える受支え治具25とを備え、ファスナ1が、ファスナ1の長手方向L1の両端部E1、E2に設けられ位置決めピン23に係止可能に形成された係止部17を備える。

(もっと読む)

発泡成形品の製造方法及び成形金型

【課題】キャビティ面に突出して設けられたファスナ支持部材に発泡成形品が引っ掛からず円滑に脱型することができ、しかも、成形金型のキャビティ面に対してファスナ支持部材を容易に固定することができる発泡成形品の製造方法及び成形金型を提供すること。

【解決手段】成形金型のキャビティ側面31aに設けられ、レール2の突出方向Sから脱型方向Dに向かって傾斜する斜め上方向Pに沿って延びる突起28を、レール2に設けられた挿入孔27に挿入して係合することによって、レール2をキャビティ側面31aに突出して設け、その成型金型内に発泡樹脂原料を供給して発泡させ、硬化後の成形品をレール2の突出方向Sと交差する方向Dに脱型する際に、その成形品をレール2と共に成形金型から脱型し、その後、成形品からレール2を取り外す。

(もっと読む)

硬質ポリウレタンフォームパネルの製造方法

【課題】簡便な方法で1個のミキサーとノズルを使用して2つの成形空間に発泡原液組成物を供給してそれぞれの成形空間で形成されるフォームに特性に差がなく、中央部に中間枠材を有する硬質ポリウレタンフォームパネル又は2枚の硬質ポリウレタンフォームパネルを製造することが可能な硬質ポリウレタンフォームパネルの製造方法を提供する。

【解決手段】下面材供給工程、型枠設置工程、発泡原液組成物をミキサー11のノズル13から供給する原液供給工程、上面材供給工程、発泡原液組成物を発泡硬化させて所定形状の硬質ポリウレタンフォームとする発泡工程、及び脱型工程を有し、型枠33内には、中央部に成形空間を2分割する中間枠材31を配設し、原液供給工程は、分割された成形空間のそれぞれに発泡原液組成物26をノズル13に装着された分割供給装置18により分割して供給する硬質ポリウレタンフォームパネルの製造方法とする。

(もっと読む)

発泡成形体の成形型及び発泡成形体の製造方法並びに発泡成形体

【課題】発泡成形体に欠肉が発生するのを防止でき、発泡成形体の商品価値が低下するのを防止できる発泡成形体の成形型及び発泡成形体の製造方法を提供する。

【解決手段】上型と下型11でキャビティ15を形成し、下型側合わせ面13と上型側合わせ面との少なくとも一方に、下型側合わせ面13又は上型側合わせ面の外方側に貫通しない複数のシート状のガス抜き用第1スリット16を形成し、第1ガス抜き用スリット16が形成された下型側合わせ面13又は上型側合わせ面のうち、キャビティ15側に位置する合わせ面部分に、キャビティ15の全周部と、第1ガス抜き用スリット16のキャビティ15側の端部16Aとに連なる環状及びシート状の第2ガス抜き用スリット18を形成してある。

(もっと読む)

エアバッグカバー

エアバッグをカバーするために自動車内に配置される成形されたエアバッグカバー(10)である。そのエアバッグカバー(10)は、エアバッグカバー(10)の大部分を占める第1の部分(19)と、裂け目(16、18)を画定する第2の部分(20)とを備えている。第1の部分(19)は第1の肉厚を有し、第2の部分(20)は第1の肉厚よりも厚い第2の肉厚を有している。エアバッグカバー(10)は、エアバッグが膨張したとき、エアバッグによって力が加えられた際に表面破壊することによって、エアバッグがエアバッグカバーを通過できるように開く。第2の部分(20)の肉厚は、エアバッグカバーの望ましくない破壊を抑制するように構成されている。 (もっと読む)

コーティングされた成形物品の製造方法

【課題】

向上した生産効率を提供できるイン−モールド・コーティング方法及びその装置を提供する。

【解決手段】

方法は、第1のダイ、第2のダイ及び1以上のモールディング表面を有するコアを有する成形装置を提供し、モールド・キャビティにプラスチック材料を導入して未コーティングの成形物品を形成し、第1のダイをコアから分離させ、コアを成形物品と共に回転させて、未コーティングの成形物品の第1の表面を第2のダイの内側表面に位置合わせさせ、第2のダイとコアとに協同して中間の第2のモールド・キャビティを規定させ、第2のモールド・キャビティにコーティング組成物を導入し、第2のダイの滑動可能な部分を移動させて、未コーティングの成形物品の上にコーティング組成物を展延させてコーティングされた成形物品を形成し、コアからコーティングされた成形物品を取り出すことを含む。

(もっと読む)

表皮付発泡成形体の成形方法およびその装置

【課題】表皮材にずれを発生させることなく確実にクランプすることができ、また下型上に表皮材をセットするときの位置決め精度を高めることができる表皮付発泡成形体の成形方法およびその装置を提供する。

【解決手段】表皮材2の少なくとも一方の端縁部に位置決め孔2bを多数穿設しておき、これらの位置決め孔2bを下型1の型開口周縁に突設された多数の位置決めピン7に挿通して表皮材2を下型1上に載せたうえ、中間型3によりクランプする。次に表皮材2を吸引して下型1のキャビティ内面に密着させ、その上部に発泡樹脂材料を供給し、中間型3の内側に上型5を挿入して表皮材2の周縁をシールしたうえ、発泡樹脂原料を発泡させ表皮付発泡成形体を得る。

(もっと読む)

大動脈内バルーンポンピングカテーテル用バルーン、それを備えたカテーテルおよびバルーンの製造方法

5〜18MPaの100%モジュラスを持つポリエーテル型ポリウレタンをブロー成形して、膜厚が30〜80μmで、長手方向の50%モジュラスが30〜140MPaである大動脈バルーンポンピング(IABP)法に使用されるバルーンを得る。  (もっと読む)

(もっと読む)

成形品製造装置および製造方法

【課題】 薄肉成形品を製造する装置、および方法において、雄型と雌型とを用いて簡便に、高い精度で、薄肉成形品を、安定して得ることを課題とする。

【解決手段】 雄型2もしくは雌型1に凹部3を設け、他方に、該凹部3に沿う形状で、小さく構成して凸部5を設け、該凹部3に成形材料6を保持可能に構成し、凸部5の凹部3への近接により、成形材料6を該凹部3より、雄型2と雌型1とを組み合わせて、構成される空間内に供給する。

(もっと読む)

ローラ成形型、ローラ成形方法、及びローラ成形方法で作られたローラ

【課題】 きわめて簡便な製造方法で均質な発泡体ローラを製造する方法、成形型を提供すること。

【解決手段】 芯金4長手方向に成形型2を立て、芯金4を配して該成形型内で該芯金4外周に発泡弾性体5を形成しローラ形状を与えるローラ製造方法において、 該成形型上部駒1にのみ芯金固定手段を有する該駒を用いることを特徴とするローラ製造方法である。

(もっと読む)

発泡成形型およびそれを用いたシート用パッドの製造方法

【課題】下型に設けられた幅狭な縁成形部へ発泡原料を容易に注入することができ、かつ、発泡充填時に発泡原料が外部へ流出することがない発泡成形型およびそれを用いたシート用パッドの製造方法を提供する。

【解決手段】上型16及び下型12とこれらを型閉めすることにより密閉されたキャビティ22を備え、前記キャビティ22内で発泡原料を発泡硬化させる発泡成形型10であって、前記下型12は、メイン成形部24と、該メイン成形部24に対して突条32により仕切られて下型12の周縁部分の少なくとも一の縁部分に形成された縁成形部28とを備え、前記下型12における上型16との合わせ面20の前記縁成形部28を臨む箇所に、前記キャビティ22に対して開口し前記合わせ面20内において終端するようにキャビティ22側へ傾斜する案内面38aを有する注入口38が形成されていることを特徴とする。

(もっと読む)

輪郭形成されたバーを製造するための方法および装置

本発明は、カプセル封入によって仕切りガラス(2)上にポリマー材料からなる輪郭形成されたバー(1)を製造するための方法であって、少なくとも一つの成形要素(3、3’)が少なくとも一つの密封接合システム(4)によって仕切りガラス(2)に接触させられた後に実行される成形ステップを備える方法に関する。本発明は、上記の密封接合システム(4)内に少なくとも一つの通気口が形成されることを特徴とする。  (もっと読む)

(もっと読む)

発泡成形型およびそれを用いた発泡成形体の製造方法

【課題】ベント孔からの発泡原料の流出を防止しながら、キャビティ内の発泡ガスや空気を最後まで効率よく抜くことで欠肉やコラップスなどの成形不良を防止することができ、作業性に優れ、また、ランニングコストを削減することができる発泡成形型を提供する。

【解決手段】ベント孔24を備え、キャビティ22内に注入された発泡原料Pを発泡硬化させる発泡成形型10において、貫通孔28aを設けたゴム弾性体28が、前記ベント孔24を覆い、前記ベント孔24と前記貫通孔28aが連通するようにキャビティ22内に固着され、発泡成型時に、前記キャビティ22内に発泡原料Pを注入し、前記発泡原料Pが発泡充填されることで前記ゴム弾性体28が弾性変形して、前記貫通孔28aを塞ぐことを特徴とする。

(もっと読む)

車両用内装材の成形装置

【課題】 本発明の目的は、表皮材と基材と発泡体からなる成形品の成形装置において、簡単な構成で、基材と金型との間に発泡原料が回りこむのを防止することが可能な車両用内装材の成形装置を提供する。

【解決手段】 対向する2つの金型10,20の間に、基材3と、発泡体4となる溶融樹脂Jを供給し、基材3の表面に発泡体4が一体に接合された成形品1を成形する成形装置Sにおいて、基材3が配設される側の金型20には、基材3へ向けて突出するシール部材30が設けられ、シール部材30は基材3の周縁部に沿って配設され、シール部材30は、基材3に向けて先細り形状に形成されている。

(もっと読む)

成形型の分割面のシール構造及び分割面の形成方法

【課題】 両分割型の分割面間のシール性を高めることができて、成形時にバリが発生するのを抑制することができる成形型の分割面のシール構造及びその分割面の形成方法を提供する。

【解決手段】 開閉可能に対向する第1、第2の分割型12,13のうちの第1の分割型12の分割面12aに、キャビティ14を包囲するように環状凹部15を形成する。環状凹部15には硬化性組成物を充填して、第2の分割型13の分割面13aに接離可能に対応するシール部材16を形成する。シール部材16の表面のキャビティ14側の端部には環状の溝17を形成し、その溝17内にパッキング材18を嵌め込む。

(もっと読む)

発泡成形型および該発泡成形型の製造方法

【課題】 発泡成形体におけるバリの発生を確実に防止することができる発泡成形型の製造工数を削減して安価に製造することができる製造方法を提供する。

【解決手段】 下型12と上型16とを備え、下型12と上型16との合わせ面22、24のうち上型16の合わせ面24に緩衝材28を装着する溝26が設けられている発泡成形型10の製造方法において、上型16の合わせ部25に硬化性樹脂層27を配し、下型12の合わせ面22に着脱可能な凸部材29を配し、この状態で型閉めして硬化性樹脂層27が硬化したのち、型開きすることで、硬化性樹脂層27に上型16の合わせ面24と、溝26を形成することを特徴とする。

(もっと読む)

クッションパッドの製造方法、及びこれに用いる金型

【課題】 裏面の補強シートを、下型または中子型の内壁に沿ってインサートとして配置する工程を含むクッションパッドの製造方法、及びこのための金型において、成形時に補強シートと金型内壁との間に垂れ落ち(浮き)が生じ発泡樹脂液が回り込むことによる不具合を防止できるものを提供する。

【解決手段】下型11の内壁の底面に、中子型12の内壁にまでほぼ達するシート支持ピン17を設けて、マトリクス状に配列しておく。特には、中子型12の稜線部18の内側の屈曲部にて、補強シート22を中子型12の内壁へと押し付けることで垂れ落ちを防止する。シート支持ピン17は、型開きの際の下型11と中子型12との間の回動方向に沿った方向に配し、樹脂発泡体21に引っ掻(か)きによる破れが生じるのを防止する。さらに、補強シート22には、中子型12の稜線部18に接する個所に、曲げ剛性を緩和するための抜き部24を設けておく。

(もっと読む)

101 - 120 / 122

[ Back to top ]