Fターム[4F202AA31]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリウレタン (122)

Fターム[4F202AA31]に分類される特許

81 - 100 / 122

研磨パッドの製造方法

【課題】 半導体ウェハー等の被研磨物を、精度よく且つ高い研磨効率で研磨するために有用な、厚さが均一な研磨パッドを、効率よく製造する方法を提供すること。

【解決手段】 熱可塑性樹脂を射出圧縮成形してシート状成形体とする工程を含む研磨パッドの製造方法により達成される。該製造方法において、例えば、熱可塑性樹脂を射出圧縮成形して溝パターンを有さないシート状成形体とし、その後、該シート状成形体に溝パターンを形成するか、またはスタンパーを装着した金型を用いて熱可塑性樹脂を射出圧縮成形して溝パターンを有するシート状成形体とする。

(もっと読む)

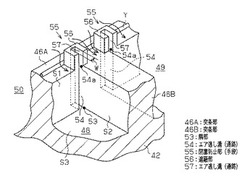

クッションパッドの成形方法及びクッションパッドの発泡成形型

【課題】成形型に注入された発泡樹脂の原液の発泡工程において、下型に設けられた複数条の突条部の交差部の隅部にエアポケットが生じるのを防止することができる

クッションパッドの発泡成形型を提供する。

【解決手段】下型42の底面に形成された突条部46A及び突条部46Bが直交する交差部の隅部53にエア逃し溝54を形成する。このエア逃し溝54の上端開口部54aの近傍に閉塞防止部55を一体に形成する。この閉塞防止部55のエア逃し溝57と前記エア逃し溝54を連通する。前記突条部46Aの左側の第3領域50から発泡樹脂が矢印で示すように突条部46Aを乗り越えて第1領域48側に移動されたとき、発泡樹脂が遮蔽部56によって上端開口部54aの側方に導かれ、開口部54aが閉塞されるのを防止し、隅部53のエアがエア逃し溝54,57を通して排出され、隅部53にエアポケットが形成されるのを防止する。

(もっと読む)

反応成形品の製造方法

【課題】傾斜した特性の分布をもつ反応成形品を製造する。

【解決手段】複数種の液状原料をキャビティ内で反応させて固化する成形方法において、少なくとも一種の液状原料は磁力又は電力によって誘導可能な機能性流体であり、反応成形時にキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させる。

(もっと読む)

多数個取りインサート成形装置

【課題】各インサート部品の寸法に多少のばらつきがあったとしても、型締め状態において形成される各キャビティの大きさを均一にでき、複数個同時に成形したインサート成形品に個体差が生じたり、バリや充填不良が生じることを防止できるインサート成形装置を提供する。

【解決手段】固定プレート10に固定型11を複数固着する。可動プレート23に複数の可動型24を設ける。各可動型24を可動プレート23の移動方向に各々独立して移動自在とする。各可動型24を弾性を有するクッション材40を介して可動プレート23に設ける。各固定型11にインサート部品押し当て部とを形成する。型締め状態においてクッション材40により可動型24を介して固定型11側に押圧されたインサート部品2がインサート部品押し当て部に押し付けられるようにする。

(もっと読む)

繊維強化熱可塑性樹脂製歯車

【課題】機械的強度が強く、長期間の疲労にも耐え、しかも製造方法が容易で生産コストの経済的な樹脂製歯車を提供する。

【解決手段】繊維強化熱可塑性樹脂製歯車において、歯の部分に重量平均繊維長が0.5mm以上である強化繊維を配向させる。また、強化繊維がガラス繊維、玄武岩繊維又は炭素繊維から選ばれた少なくとも1つの繊維を含み、熱可塑性樹脂がポリアミド樹脂、ポリオレフィン樹脂又はポリウレタン樹脂から選ばれた少なくとも1つの樹脂を含むことを特徴とする。

(もっと読む)

離型剤およびポリウレタン成形品の製造でのその使用

【課題】離型剤およびポリウレタン成形品の製造でのその使用を提供する。

【解決手段】本発明は、

A)石鹸、油、ワックスおよびシリコーンからなる群からの、剥離活性を有する少なくとも1つの試剤と、

B)少なくとも1つのビスマス・カルボキシレートと、

C)有機溶剤と、必要に応じて、

D)典型的な助剤および添加剤と

を実質的に含む、ポリウレタン成形品を製造するための離型剤分散系を提供する。

(もっと読む)

トナー供給ローラの製造方法およびトナー供給ローラ

【課題】本発明は、煩雑な工程を要することなく、さらには繰り返し成型を行っても安定して脱型性およびセル開口性を両立させ得るトナー供給ローラの製造方法を提供することを目的とする。

【解決手段】芯金と、該芯金上に形成された少なくとも一層以上のポリウレタンフォーム層を有するトナー供給ローラの製造方法において、該ポリウレタンフォーム層が、内側にワックス成分およびシリコーンオイルを含有し、且つワックス成分に対するシリコーンオイルの混合割合が50%以上、90%未満である水系離型剤を塗布した金型内で発泡成形を行うことにより得られることを特徴とするトナー供給ローラの製造方法により得る。

(もっと読む)

モールドウレタンパッドの製造方法及びその成形用金型

【課題】ポリウレタンフォームのモールド成形において、成形品毎に異なるキャビティ空間の容量や形状の違いに応じてキャビティ空間の内圧を簡便かつ好適に調整できるようにする。

【解決手段】金型1のキャビティ空間C内にウレタン原料を注入し、これを発泡させて所望形状のモールドウレタンパッドを成形するための製造方法である。キャビティ空間Cを密閉した状態に維持して、ウレタン原料の発泡の進行に伴って同空間内を加圧する加圧工程と、加圧されたキャビティ空間C内の圧力が大気圧よりも高い所定の設定圧状態を超えた時には同キャビティ空間Cを外部に開放してこれを減圧し、同空間内の圧力を設定圧状態に保持する圧力調整工程と、を有する。

(もっと読む)

偏光プラスチックレンズの成形型及び成形方法

【課題】ガスケットを使用せずに済むいわゆるテープ巻き回し法により偏光レンズの注型成形が可能な成形方法を提供すること。

【解決手段】偏光フィルムの両面にレンズ層を有する偏光プラスチックレンズを、一対の第1・第2モールド12、14を使用して成形する方法。第1モールド12を実質的に水平に保持した状態で、該第1モールドの上に賦形偏光フィルム20を位置決め凸部22により浮かし置く。第2モールド14を賦形偏光フィルム20に対して所定隙間をおいてセットした状態で、第1・第2モールド12、14の周辺開口部を、テープ16を巻き回してキャビティ18を形成して成形型を調製する。成形型の賦形偏光フィルム20の両側に重合性液状材料を注入して重合硬化させる。

(もっと読む)

成形パネル及び成形型

【課題】硬質発泡樹脂からなる構造部材と表皮材との間にクッション体が成形一体化された成形パネルにあって、部品の脱着に対して十分な強度を有し、肉厚が高精度に寸法制御された係止部を取付孔の周縁に備えた成形パネルを提供する。

【解決手段】本発明により、パネル本体と、前記パネル本体の所定の位置に形成され、部品の取り付けが可能な取付孔、及び、同取付孔の周縁に形成され、前記パネル本体よりも薄肉の係止部を有する部品取付部とを備えた成形パネルであって、同成形パネルは、硬質発泡樹脂からなる構造部材と、同構造部材の前記部品取付部を除く表面に配されたクッション体と、前記構造部材の前記部品取付部に対応する一部表面と前記クッション体の表面とを被覆する表皮材とが成形一体化されてなることを特徴とする成形パネルが提供される。

(もっと読む)

貼り合わせシート材の成形方法および成形装置

【課題】表皮基材に布地を貼り合わせた表皮材の成形に際して、確実なシール効果が得られるようにし、もって樹脂材料の漏れ出しによる成形不良を防止する。

【解決手段】 表皮基材4の一部に加飾用の布地5を貼り合わせるとともに、布地の周囲の端末部を表皮基材4とともに当該表皮基材4の表面側から裏面側に向けて凹溝形状となるようにリブ7を曲折成形することで、布地5の周囲の端末部を一般部5a表面よりも奥まらせて隠蔽するようした表皮材3を金型8を用いて成形する方法である。表皮基材4となるべきウレタン材料の充填動作と相前後して、布押さえ12にてシール用余剰部6をシール用突起部10に押し付けることによりシール状態とした上で、表皮基材4となるべき空間にウレタン樹脂材料を充填する。

(もっと読む)

端末被覆樹脂製品の製造方法

【課題】 反応射出成形でも、樹脂基材の表面から端末の裏面まで至る表皮材を成形することができる端末被覆樹脂製品の製造方法を提供する。

【解決手段】 樹脂基材2の裏面2b側の第2金型8に、喰切部を形成する耐熱弾性シール部材11を備え、樹脂基材2の射出空間15に表面2a側から反応射出成形材料16を注入することにより、樹脂基材2を耐熱弾性シール部材11側に押付けて耐熱弾性シール部材11を圧縮させるため、耐熱弾性シール部材11によるシールが確実となり、反応射出成形材料16の粘性が低くても、耐熱弾性シール部材11と樹脂基材2との間から反応射出成形材料16が漏れ出すことはない。従って、反応射出成形でも、樹脂基材2の表面2aから端末4の裏面2bまで至る表皮材6を成形することができる。

(もっと読む)

発泡成形用金型及び発泡成形方法

【課題】発泡成形時に金型内の余分なガスを簡単な機構で排出することができる発泡成形用金型と、この発泡成形用金型を用いた発泡成形方法を提供する。

【解決手段】上金型1にガス抜き用の弁装置2が設けられている。弁装置2は、筒状のハウジング3と、該ハウジング3内に設置された弁体4と、該ハウジング3の後端側に螺着された進退体5と、弁体4と進退体5との間に蓄力状態で介在されたバネ6とを有する。ハウジング3の先端側には、求心方向に鍔状に張り出す弁シート部3aが設けられ、この弁シート部3aの中央には中央孔3bが設けられている。金型内のガス圧が所定値よりも高くなると、弁体4がハウジング3の後端側へ退動し、開弁する。ガス圧がバネ圧よりも小さくなると、弁体4がバネ6に押されて弁シート部3aに着座し、閉弁する。

(もっと読む)

複合構造要素の製造方法

【課題】多要素成形品の製造方法に関する。

【解決手段】第1プラスチックフィルムおよび第2プラスチックフィルムをインジェクションモールドの第1キャビティに別々に導入し、第1および第2プラスチックをその間に空隙を形成するように第1キャビティ内にそれぞれ配置する。次いで、空隙に第1熱可塑性材料を注入し、これにより第1成形品を形成する。次いで、第1成形品を金型から外し、第1成形品および少なくとも1つの第2成形品を金型の第2キャビティに一緒に導入する。最後に、第2熱可塑性材料を金型の第2キャビティに注入し、これにより第1成形品および第2成形品を共に組み合わせ、このようにして多要素成形品を形成する。

(もっと読む)

発泡成形方法

【課題】発泡成形型に対する基材のセット作業の簡易化および合理化を図る。

【解決手段】下型の表皮セット部に、第1スペーサ治具をセットする。次に、第1スペーサ治具をセットした下型へ、予備成形した基材をセットする。次に、下型と上型を一旦型閉めし、上型の基材セット部へ基材を装着する。次いで、下型と上型とを型開きし、下型から第1スペーサ治具を取除く。次いで、下型の表皮セット部へ、予備成形した表皮を装着する。そして、表皮を装着した下型と基材を装着した上型とを型閉めし、表皮と基材との間で発泡体を発泡成形する。なお第1スペーサ治具は、表皮と発泡体とを重ね合わせた外形形状と略合致する外形形状に形成されている。

(もっと読む)

ポリウレタン製突起付歯付ベルト、その製造用金型及びポリウレタン製突起付歯付ベルトの使用方法

【課題】一体成形する為の外金型に位置合わせマークを設置することにより、ベルト歯の位置と突起の位置合わせができ、さらにはベルトを複数本同時に使用する場合に、それぞれベルト間の突起の位置合わせを正確にでき、印字ムラや帳票の穴流れが発生しないポリウレタン製突起付歯付ベルト及びその製造用金型を提供する。

【解決手段】ベルト本体内に心線3を長手方向に沿って埋設したポリウレタン弾性体からなり、前記ベルトがその内周面に一定ピッチで歯部5と溝部6を交互に形成し、その外周面には突起7を設置し、ピッチライン位置に心線3を埋設せしめた突起付歯付ベルトにおいて、ベルト背面の所定の位置にベルト幅方向に沿って、凸部4、マーク11、又はケガキ線を配したポリウレタン製突起付歯付ベルト1、その製造用金型、及びポリウレタン製突起付歯付ベルトの使用方法である。

(もっと読む)

ステアリングホイールおよびそのための成形装置

【課題】 コンビハンドルにおける軟質把持部の皮革巻きつけに好適な構造を有するステアリングホイールを提供し、またそのステアリングホイールを製造するための成形装置を提供すること。

【解決手段】 円環状のリング部に周方向に交互に硬質の把持部と軟質の把持部とを形成したステアリングホイールであって、該硬質の把持部と軟質の把持部の間に溝部を形成し、前記軟質の把持部に表皮シートを巻きつけ、該表皮シートの端部を前記溝部に木目込んだステアリングホイールおよび円環状のリング部に周方向に交互に硬質把持部と軟質把持部とを形成し、その間に溝部を形成したステアリングホイールの成形装置であって、該装置は硬質把持部用ランナーと軟質把持部用ランナーとが前記PL面に各独立して設けられ、二つのランナーを立体交差させる交差ブロックを設けたステアリングホイール成形装置。

(もっと読む)

車両用複合シャシ部片を製造する方法およびツール

本発明は、互いに対して調節可能な第1(14)および第2のツール部品(12)を備えるツール(10)内で、自動車両用の複合シャシ部片(16、28)、特にルーフモジュールを製造する方法に関する。外皮(16)が、第1のツール部品内に、外皮の第1のツール部品に面する側の外周領域(22)の少なくとも一部分(24)が、第1のツール部品に設けられた封止部材(18)内にきつく挿入されるように配置され、プラスチック材料(28)が、外皮の第1のツール部品とは反対側に面する側に付着され、このプラスチック材料の成形は、第2のツール部品によって実施され、この複合シャシ部片は、封止部材から開放され、ツールから取り外される。本発明は、さらに、対応するツールにも関する。 (もっと読む)

ポリウレタンフォーム成形用型およびそれを用いたポリウレタンフォーム成形方法

【課題】従来のポリウレタンフォーム成形用型およびそれを用いたポリウレタンフォーム成形方法においては、ポリウレタンフォーム内部のボイド,ピンホール等の欠陥の低減が不十分であった。

【解決手段】注入口,ミキシング部を有するランナー部,ゲート部,キャビティ部を有し、ランナー部は実質的に原料が滞留しない構造であることを特徴とするポリウレタンフォーム成形用型およびそれを用いたポリウレタンフォーム成形方法。

(もっと読む)

樹脂漏れ防止構造

【課題】 インサート部材に被覆層を形成した成形製品において、樹脂漏れによるバリの発生を抑制し、特にその組み付け部へのバリを防止し、組み付け作業を容易にするとともに、組み付け後がたつきや強度低下などがなく、品質が安定な成形製品を得るための成形用金型の樹脂漏れ防止構造を提供すること。

【解決手段】 成形用金型の樹脂漏れ防止構造であって、前記成形用金型はインサート部材を配置した一方の金型と該金型との間でキャビティを形成する他方の金型よりなり、前記インサート部材の表面に樹脂層を形成する前記キャビティに隣接する部位において、型締め時インサート部材が両方の金型により直接挟持されるシール部を有し、該シール部がインサート部材の他方の金型に対向する面に形成した突起または突条からなることを特徴とする前記樹脂漏れ防止構造。

(もっと読む)

81 - 100 / 122

[ Back to top ]