Fターム[4F202AH73]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 光学部品(←ホログラム、偏光体) (2,165)

Fターム[4F202AH73]の下位に属するFターム

レンズ(眼鏡レンズ、コンタクトレンズ) (558)

特殊レンズ (264)

プリズム (45)

光伝送体(←光ファイバー、ケーブル) (66)

光反射体・鏡 (116)

光学情報担体・光ディスク (275)

眼鏡フレーム (3)

Fターム[4F202AH73]に分類される特許

821 - 838 / 838

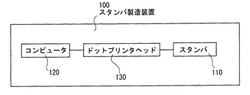

ドットプリンター原理を利用したスタンパ製造装置及び導光板製造装置

【課題】ドットパターンを形成することにおいて、エッチィングなどのようにスタンパ表面を剥ぎ取ったり、削り取ったりするなど、複雑な工程や高価な装備を備えず、スタンパに物理的な変形を加えることで、ドットパターンを形成するドットプリンター原理を利用したスタンパ製造装置を提供する。

【解決手段】点又は線光源からの光が入射され、均一な面光源を作る導光板を製作するためのスタンパの射出時に、導光板内に入ってきた光を散乱させるドットパターンを導光板表面に形成するための、ドットパターンに対応するパターンをスタンパ上面に形成するスタンパの製造装置において、スタンパ上に形成されるパターンのデータをデザインするコンピュータ120と、コンピュータ120に連結され、データの伝送を受け、データに基づいてスタンパ110にパターンを出力するプリンター130とを含んで構成される。

(もっと読む)

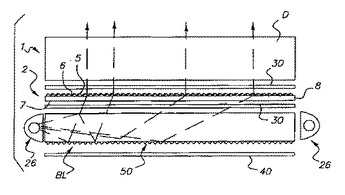

熱可塑性プラスチックのプレス成形装置及びプレス成形方法

【課題】安価にして微細な凹凸パターンが高精度に転写されたプレス成形体を高能率に製造可能なプレス成形装置及びプレス成形方法を提供する。

【解決手段】下金型5の上面に素材シート8を載置する(手順S1)。上金型2を下降して素材シート8に所要の押圧力を負荷する(手順S2)。上ステージ3及び下ステージ6の背面に上ヒータ4及び下ヒータ7を密着し、ヒータ4,7の熱で素材シート8の表面を軟化する(手順S3)。上ヒータ4及び下ヒータ7を上ステージ3及び下ステージ6から離隔してプレス成形品を材料である可塑性プラスチックのガラス転移温度以下の所定温度まで放冷し(手順S4)。上金型2と下金型5とを型開きし(手順S5)、上金型2又は下金型5からプレス成形品を剥がし取る(手順S6)。

(もっと読む)

被塗布基材、その製造方法、その被塗布基材を用いた光学素子成形用金型母型の製造方法、及び光学素子成形用金型の製造方法

【課題】 加工に時間がかからず効率よく製作できかつシリコンを用いたドライエッチングが可能な被塗布基材、その製造方法、その被塗布基材を用いた光学素子成形用金型母型の製造方法及び光学素子成形用金型の製造方法を提供する。

【解決手段】 この被塗布基材11は、レジストの塗布対象とされる被塗布基材であって、所望の表面形状を有する快削性金属材料にシリコン層12が形成されている。切削加工適性が高いため、その快削性金属材料を所望の表面形状に比較的効率・精度よく加工でき、その加工後の表面にシリコン層が形成されるので、加工に時間がかからず効率・精度よく製作できかつシリコンを用いたドライエッチングが可能となる。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】 ガラス製成形型の離型順序を確定することができ、離型ミスを確実に防止して成形サイクルの円滑化を図ることができる光学素子の製造方法の提供を目的とする。

【解決手段】

複数のガラス製成形型により形成したキャビティ内に充填した光硬化型樹脂を硬化させる光学素子の製造方法であって、離型の順番が先後する少なくとも二つのガラス製成形型11,21の成形品30に対する離型性に差をもたせ、これらガラス製成形型11,21の離型順序を確定している。離型性に差をもたせる具体的手段として、これらガラス製成形型11,21のシリカ又は/及びフッ素の含有量を互いに異ならせる。好ましくは、一のガラス製成形型11のシリカ含有量を50重量%以下とし、他のガラス製成形型21のシリカ含有量と30重量%以上の差をもたせ、又は、一と他のガラス製成形型11,21のフッ素含有量に30重量%以上の差をもたせる。

(もっと読む)

導光板金型及びその製造方法

【課題】 導光板に微小凸部を形成する従来の方法は、微小凸部の形状の多様化及び微細化に制約があり、製造工程が複雑、コストアップという欠点がある。従って、本発明は前記技術課題を解決するように、導光板金型及びその製造方法を提供する。

【解決手段】 本発明に係る導光板金型は、複数の微小凹部を形成した表面を有すると共に、前記複数の微小凹部は、軸線方向での断面が円弧形状及び角形状の溝を有し、前記複数の溝が所定の光学系に従って形成される。非自発光型の平面モニタのバックライトモジュールに利用する導光板は、前記金型を利用して、プラスチック射出成形、ホットプレス、転写又はコーティングなどを介して、バッチ生産される。本発明は導光板金型の製造方法も提供する。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】 二以上に分割した成形型を順に離型するときの時間間隔を制御することにより、大量生産される成形品の面精度を均一化することができる光学素子の製造方法及び製造装置を提供する。

【解決手段】 二以上に分割した成形型により光学素子を成形する光学素子の製造方法及び製造装置において、二以上の成形型を順に離型するときに、第n番目(例えば第1番目)の成形型の離型完了時点を基準として、所定時間t1を経過した時点S2で第n+1番目(例えば第2番目)の成形型の離型を開始するようにしてある。また、第n番目の成形型の離型工程中に発生した引張応力がほぼ最大となった時点P1を、前記離型完了時点とする。

(もっと読む)

プレス成形体の素材シート及びこれを用いたプレス成形方法

【課題】成形用金型と素材シートとの間への気泡の巻き込みを防止可能なプレス成形体の素材シート及びこれを用いたプレス成形方法を提供する。

【解決手段】凸パターン22の形成面を下向きにして、平滑な平面状に形成された固定金型7の上面に素材シート1Aを載置する。次いで、加圧機構6を駆動して可動金型2をヒータ4及びステージ5と共に下降し、可動金型2の下面と固定金型7の上面との間に素材シート1を挟み込む。次いで、ヒータ4,7の熱を素材シート1Aに加えて当該素材シート1の表面を軟化しつつ加圧機構6を駆動して素材シート1に所要の押圧力を加える。素材シート1Aを所定温度まで冷却した後、加圧機構6を駆動して可動金型2と固定金型7とを型開きし、製品であるプレス成形体(光学デバイス)10を取り出す。

(もっと読む)

成形型の製造方法及び治具

【課題】手間をかけずに凹部又は凸部の加工中心と、保持部の回転軸中心とを一致させて、凹部又は凸部を加工することができる成形型の製造方法、治具を提供すること。

【解決手段】母型23の表面上の基準位置P0と保持部の回転軸中心とを一致させた後、位置決め部45XとXステージ43の当接部43Bとの間、及び/又は、位置決め部45Yと、Yステージ42の当接部42Cとの間に調整スペーサ461を挟む。調整スペーサ461は、母型23の表面上の基準位置P0と、小レンズに対応する各凹部の加工中心、すなわち小レンズ121の光学中心に対応する位置との設計上の距離に応じた幅寸法を有する。

(もっと読む)

パターン複製版とその製造方法及び光回折体

【課題】ホログラムなどの光回折パターンに、付加情報を低コストで追加することができるパターン複製版とその製造方法、及び、セキュリティ性の高い光回折体を提供する。

【解決手段】パターン複製版10は、複製版11と、微細パターン12などとを備え、複製版11は、光の干渉を起こす光回折パターンを転写するための光回折パターン型21を有するガラス原版20から、少なくともその光回折パターン型21が複製されたものであり、微細パターン12は、複製版11の光回折パターン型21上に形成され、所定の幅の直線を所定のピッチで並べられ、直線の方向が異なる部分を有する万線パターンがパターニングされたものであり、このパターン複製版10を電離放射線硬化樹脂などに押し付けて光回折体を作製する。

(もっと読む)

光導波路部材作製用の型及び型の製造方法

【課題】 クラッド層内でコア層が三次元的に湾曲して延設される光導波路部材を、簡便かつ高精度に作製するための、クラッド層の成形型及び成形型の製造方法を提供する。

【解決手段】 型10は、光導波路部材の第1クラッド層の表面を成形する第1成形面24、第1成形面24に局部的に突設され、第1クラッド層の溝を成形する第2成形面26、並びに第1及び第2成形面24、26の反対側の接合面28を備える型要素30と、所望の湾曲形状を有する支持面32を備える支持体34とを、互いに組み合わせて構成される。型要素30は、第1クラッド層の表面及び溝にそれぞれ対応するマスター表面及びマスター溝を有するマスターに対し、電鋳によって一様に積層形成した金属層から構成される。この型要素30を、その接合面28を支持面32に密接させて支持体34に固定することにより、第1及び第2成形面24、26に三次元的湾曲形状が付与される。

(もっと読む)

微細凹凸面を有する樹脂製光学部品成形用型及びこれを用いた樹脂製光学部品の製造方法

【課題】 サブミクロンオーダーの微細な凹部又は凸部が複数形成された微細凹凸形成面を有する樹脂製光学部品を寸法精度良く製造でき、樹脂射出成形物を離型するときの離型性を向上できる樹脂製光学部品成形用型の提供。

【解決手段】 サブミクロンオーダーの微細な凹部又は凸部が複数形成された微細凹凸形成面を有する樹脂製光学部品を成形するためのキャビティ空間35を画定する第1の母型30a及び第2の母型30bとが備えられ、第1の母型30aと第2の母型30bの少なくとも一方の内面にマスター型36が設けられ、該マスター型36は一方の母型の内面側の非磁性セラミック基体36cと、該基体36c上に形成されたSiO2膜36dからなり、SiO2膜36dの非磁性セラミック基体36cと反対側の表面に、上記樹脂製光学部品の微細凹凸形成面と逆の凹凸形状が形成された微細凹凸形成面36aが設けられた樹脂製光学部品成形用型30。

(もっと読む)

成形転写方法

【課題】成形転写方法において、大面積、かつ略任意の曲面に微細形状パターンを成形転写した成形品を製造することを可能とする。

【解決手段】少なくとも曲面を含み、その曲面に所定の微細形状パターンを成形転写した成形品を製造する成形転写方法であり、曲面を面要素に分割する面分割工程S1と、パターンを備えずに曲面を備えた成形品と同一形状を有する曲面マスタを成形する曲面マスタ成形工程S2と、各面要素に対応する部位におけるパターン形状を備えた分割型を用いて、曲面マスタの各面要素に対応する部位に当該パターンを転写する分割パターン転写工程S3と、パターンが転写された曲面マスタをもとに電気鋳造法を用いて成形型を作成する成形型作成工程S4と、成形型を用いて、曲面とその上のパターンを備えた成形品を転写成形するパターン転写成形工程S5と、成形品を成形型から離型する離型工程S6と、を基本的な工程として含む。

(もっと読む)

シリコン基板加工方法、光学素子用金型、光学素子用金型母型、光学素子及び回折格子

【課題】 シリコン基板の表面にミクロンサイズ以下の三次元形状を精度よく加工できるシリコン基板加工方法を提供する。この加工方法を用いて加工された光学素子用金型及び光学素子用金型母型、更に光学素子用金型により加工された光学素子及び回折格子を提供する。

【解決手段】 このシリコン基板加工方法は、シリコン基板上にレジストを塗布し、レジストを三次元形状に形成し、レジストをマスクとしてドライエッチングによりシリコン基板を加工しシリコン基板の表面に三次元形状を形成し、ドライエッチングの終点をレジストマスクの消失の程度に基づいて決める。

(もっと読む)

成形型の設計方法、成形型及び光学レンズ

【課題】 成形型から光学レンズを成形する際に当該光学レンズが変形してしまう場合であっても、頂点において所望の透過屈折力を有する光学レンズを成形できること。

【解決手段】 光学レンズ20を成形する成形型の設計方法であって、上記光学レンズの第1面21及び第2面22における両設計曲面の形状を規定するシェイプファクタに基づき、成形される光学レンズの頂点Oにおける透過屈折力の成形による誤差を予測し、この成形誤差に対応する補正情報を用いて上記成形型を補正して設計するものである。

(もっと読む)

マイクロ複製のための工具を製造する方法

硬質面内に三次元成形用パターン(N)を電気機械彫刻することを含む方法。該硬質面は、該三次元成形用パターン(N)に従ってマイクロ複製するように構成されている。該成型用パターンは、光再指向フィルム(2)の光学素子(5)のマイクロ複製用となることができる。  (もっと読む)

(もっと読む)

シェル型から鋳造されたレンズを分離するための方法および装置

本発明は、鋳造されたレンズ(1)をシェル型(2、3)から分離する方法に関する。それによって、分離ツール(9)は、レンズ(1)上に圧力を出すが、分離ツール(9)の高さは、レンズ(1)およびレンズ(1)から分離されるシェル型(2、3)間のインタフェース(13)に沿って導かれる。好適な実施例において、レンズ(1)およびシェル型(2、3)からなる複合物(4)は、回転軸(5)上で回転することができる保持装置(7)上に固定される。保持装置(7)は、第1のモーター(6)によって回転し、分離ツール(9)の高さは、旋光角に従ってインタフェース(13)の高さに関して第2のモーター(11)によって追跡される。 (もっと読む)

複製原型を製造する方法、複製法及び複製原型

低い粗度の表面を有する複製原型(10)を製造するための、

複製によって製造される物体(18、20)の表面の対形状に合致する所望の外面形状を有するように前記原型(10)を形成する工程と、前記原型(10)の前記外面を処理して所定の表面粗度値を得る工程と、を含む方法であって、前記方法が前記原型(10)の少なくとも一部を可溶性平滑化層(16)でコーティングする工程をさらに含むことを提案する。本発明は、低い表面粗度の平滑な物体(18、20)を製造するための複製原型(10)であって、前記原型(10)の少なくとも一部が可溶性平滑化層(16)でコーティングされている複製原型(10)に関する。

(もっと読む)

(もっと読む)

導光板製造用金型および導光板の製造方法

【課題】液晶バックライト等に用いられる導光板を、大型の射出成形機を必要とすることなく経済的に製造する。

【解決手段】導光板製造用金型は固定側型板1、中間型板2および可動側型板3を備え、固定側型板1と中間型板2とで第1キャビティー4が形成され、中間型板2と可動側型板3とで第2キャビティー5が形成されるスタック金型構造を有し、ランナーにはノズル部にバルブゲート9を備え各キャビティー4,5への溶融樹脂の充填量を自在に調整することができるホットランナー6を設ける。

(もっと読む)

821 - 838 / 838

[ Back to top ]