Fターム[4F202CK88]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | バックアップ、型背面 (80)

Fターム[4F202CK88]に分類される特許

41 - 60 / 80

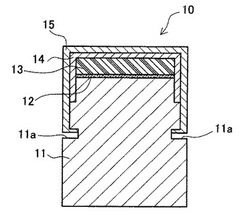

光学素子成形用金型及び光学素子成形用金型作成方法

【課題】溶射による断熱層への中間金属層の形成時に、応力による中間金属層の剥離が生じない光学素子成形用金型作成方法を提供する。

【解決手段】光学素子を成形するための金型を作成する光学素子成形用金型作成方法であって、母材11の表面であって光学素子を成形する側の面に断熱層13を積層する段階と、断熱層13の表面に中間金属層14を溶射によって積層する段階と、中間金属層14の表面に、光学素子の表面形状を転写する面が形成された表面加工層15を積層する段階とを有し、中間金属層14は、断熱層13の一部が略均一に露出するように積層される。

(もっと読む)

電鋳成形型及びその製造方法

【課題】媒体流路の耐久性がよく、冷却特性に優れた電鋳成形型及びその製造方法を提供する。

【解決手段】電鋳成形型7は、成形面10を有し電鋳加工により形成された電鋳シェル1と、電鋳シェル1に裏打ちされたバッキング材71と、電鋳シェル1の内部に形成され成形面10の温度調整を行うよう熱媒体を流通させる媒体流路2とを有する。電鋳シェル1は、表面が成形面10となる成形層11と、互いに同材料からなる第一熱伝導層12と第二熱伝導層13との間に媒体流路2を形成してなる温度調整部16と、温度調整部16を挟んで成形層11と反対側に形成された補強層14とを有する。

(もっと読む)

タイヤ加硫装置の断熱構造

【課題】 装置本体に逃げる熱を効果的に断熱して周辺機器や周辺環境への熱影響を抑制させ、かつ熱の逃げを抑制することで加熱対象であるコンテナに熱を効率よく与えることができるようにしたタイヤ加硫装置の提供。

【解決手段】 上側金型を取り付けた上側コンテナ(10)がプラテン(13)を介して支持プレート(11)に取り付けられ、下側金型を取り付けた下側コンテナ(20)がプラテン(23)を介して支持プレート(21)に取り付けられ、前記プラテンからの熱でコンテナを間接加熱して上下の金型間にセットした生タイヤ(T)を加硫成型するように形成されているタイヤ加硫装置において、前記プラテンと支持プレートの間にそれぞれ断熱部材(12),(22)が設けられ、この断熱部材とプラテンの間、又は断熱部材と支持プレートの間に断熱空気層(11a),(21a)が形成されている。

(もっと読む)

金型装置及び成形品の製造方法

【課題】キャビティの加熱、冷却を迅速に行い、成形サイクルを早める。

【解決手段】可動型20の型体内にキャビティKと区画されたスライド空間21を形成し、スライド空間21内で金型内断熱板40a、40bを往復作動させる。金型内断熱板40a、40bは、キャビティKの周囲に外部に連通された隙間(流路R)を形成する流路形成位置と、キャビティKの周囲に凹形状の断熱壁を形成して流路Rを閉鎖する流路閉鎖位置と、に変位する。溶融樹脂注入前の昇温工程では、金型内断熱板40a、40bを流路閉鎖位置に変位させて加熱容積を縮小し、キャビティKの加熱時間を短縮する。溶融樹脂注入後の急速冷却工程では、金型内断熱板40a、40bを流路形成位置に変位させると共に金型温調配管30内の温調媒体を高温から低温に切り換える。これにより、冷却容積を大幅に拡大し、冷却時間を短縮する。

(もっと読む)

シリンダー形状部を成型するための複合ツール

本発明は、複合材料でなるシリンダー部を作るための複合材料でなるツールに関するものである。ツールは、シリンダー形状部が形成されるマンドレルを作ることを意図した複合材料でなり、部材(1)がセットになっていて、それぞれの部材(1)がツールのシリンダー形状部をなし、前記部材(1)のそれぞれが繊維複合材料でなる支え構造(2)を有し、前記支え構造(2)の上にはスキン(3)がモールドされ、さらにツールの部材(1)間の連結部にシーリング手段(11、12)を有していることを特徴とする。 (もっと読む)

成形用金型

【課題】チェイスユニット交換の為にシール部材を開閉して着脱する場合においても、最低限の開口量(シール部材の開口量)で着脱でき且つチェイスユニットの表面積を最大限に確保することのできる成形用金型を提供する。

【解決手段】上型110とこの上型110から着脱可能な上型チェイスユニット113を有し、且つ、上型チェイスユニット113を内包して外気を遮断可能な上型シール部材114が、開閉機構によって上型110に対して開閉可能とされた成形用金型であって、該開閉機構を、上型シール部材114と上型110とをそれぞれ連結し且つ互いに交差して配置された一対のリンク部材115、116を少なくとも備えて構成する。

(もっと読む)

熱可塑性樹脂板の熱変形方法

【課題】 簡便な熱可塑性樹脂板の熱変形方法を提供する。

【解決手段】 所定形状を有する吸着面または所定形状に変形しうる吸着面を備えた型部材の吸着面に、熱可塑性樹脂板を吸着固定させて一体化して、加熱し冷却することを特徴とする熱可塑性樹脂板の熱変形方法である。

吸着面として、発泡樹脂シートを用いれば、ことさら簡単な構成の熱可塑性樹脂板の熱変形方法とすることができる。

型部材は、その一部の表面に多数の微細孔を形成して吸着面とし、前記微細孔から別途設けられた吸引機構により空気を吸引する吸着機構を含んで構成されていてもよい。

(もっと読む)

成形型

【課題】成形型において、加熱時における成形型の割れを抑える。

【解決手段】被成形物に面形状を転写する転写面2aを有する転写部材2と、少なくともこの転写部材2を支持する基材3とを備える成形型1において、転写部材2と基材3とは、直接又はそれらの中間に位置する中間層部材4を介して接合され、転写部材2の接合面2b、基材3の接合面3a、中間層部材4の転写部材2との接合面4b、及び、中間層部材4の基材3との接合面4c、の中の少なくとも1面は、直接接合しない部分である非接合部4d,4eを有する構成とする。

(もっと読む)

ハニカムコア成形シートの製造方法、金型

【課題】金型に設ける各成形領域の寸法をシート素材の肉厚を考慮した上で設定し、折畳工程において無理な曲げ力が作用することを防止し好適に折畳可能なハニカムコア成形シートの製造方法を提供する。

【解決手段】金型たる真空成形ロール4にシート素材3を密着させて、単位コア1aを半割した第1半割部21及び第2半割部22と、第1半割部21と第2半割部22との一端同士を接続し且つ単位コア1aの一方の端面に折り重なる第1被覆部23と、第2半割部22及び隣接する次点の単位コア1aの第1半割部21の他端同士を接続し且つ単位コア1aの他方の端面に折り重なる第2被覆部24とを備えたハニカムコア成形シート2の製造方法において、真空成形ロール4に設けた第1被覆部成形領域413及び第2被覆部成形領域414の巾寸法「L」を、√3E+4t≦L≦√3E+6t(E:単位コア1aの一辺の長さ、t:シート素材3の厚み寸法)を満たす値に設定した。

(もっと読む)

立体成形物の製造方法

【課題】 成形物全体が柔らかく弾力性のある感触を呈するものとすることができ、しかも、成形物の表面に平滑なスキン層を形成して容易に表面意匠をきれいに仕上げることができる立体成形物を提供する。

【解決手段】 立体モデル1を上半部領域1Aと複数に分割した下半部領域1B、1Cとの領域に区画して各領域毎にシリコン樹脂材を塗布して下端部1Dが開口したシリコン樹脂型を製作し、前記シリコン樹脂型の開口した箇所から中空部にウレタン樹脂材を吹き付けてスキン層とし、更に発泡ウレタン樹脂材を充填して、スキン層のある立体成形物を製造する方法である。

(もっと読む)

凹凸パターンを有する金型の製造方法

【課題】 精度劣化無く凹凸パターンを有する円筒状金型を製造すること。

【解決手段】 図1(A)に示すように、母型である円筒1の表面には、第1の凹凸パターン2が形成されている。図1(B)に示すように、第1の凹凸パターン2が形成された円筒1のレジスト表面上にシリコーン樹脂層3を形成する。次に、図1(C)に示すように、シリコーン樹脂層3の周囲に円筒状のホルダー4を設置する。次に、図1(D)に示すように、円筒状のホルダー4を利用して円筒1と第1の凹凸パターン2をシリコーン樹脂層3から剥離する。次に、シリコーン樹脂層3をホルダー4の内部に固定する。次に、図1(E)に示すように、シリコーン樹脂層3の内周面に導電膜(導電層)5を形成する。次に、図1(F)に示すように、導電膜5上に電鋳し、金属層6を析出させる。次に、図1(G)に示すように、ホルダー4とシリコーン樹脂層3を除去し、円筒状の金型6を得る。

(もっと読む)

プリプレグ積層体の成形型及び成形方法

【課題】オートクレーブ3によってプリプレグ積層体を加熱硬化する工程に用いられる成形型1,2として、熱分布を一様にすると共に熱負荷を低減する成形型1,2、及びその成形型1,2を用いた成形方法を提供する。

【解決手段】成形型1,2は、所定形状を有する成形型本体11,21と、成形型本体11,21に固定されかつ、成形型本体11,21を床面から離れた状態で支持する少なくとも3つの脚部14,24と、を備える。それによって成形型1,2は、オートクレーブ3内で自立する。

(もっと読む)

樹脂の射出成形方法および成形溶着部品の製造方法

【課題】大型の射出成形品を変形なく、早い成形サイクルで成形することを可能とする樹脂の射出成形方法と、該成形方法を利用した成形溶着部品の製造方法を提供すること。

【解決手段】固定側金型と可動側金型で形成されるキャビティ本体と入れ子とで構成される金型に溶融樹脂を充填し、冷却固化することにより成形品を得る樹脂の射出成形方法において、前記入れ子は前記金型から取り外し可能な構造を有するものを用い、かつ入れ子を成形品の外側に配置せしめて樹脂をされるものであり、前記冷却固化せしめた後、金型内に設けられたエジェクター手段を用いて該入れ子を前記キャビティ内に突き出すことにより、該入れ子と前記成形品を一体的に取り出す樹脂の射出成形方法であり、さらに、該樹脂の射出成形方法によって入れ子と一体的に取り出された成型品を、該入れ子ごと他部品とを溶着する成形溶着部品の製造方法。

(もっと読む)

プラスチックレンズの製造方法及びその製造装置

【課題】プラスチック成型用樹脂原料を無駄にすることがなく、短時間で製造でき、かつ、成形部材の保管・管理が容易なプラスチックレンズの製造方法を提供する。

【解決手段】第1成形部材11と、第2成形部材12と、これらの成形部材11,12の外周部を覆うスペーサ13とによって形成されるキャビティの内部に注入されたプラスチックレンズ形成用樹脂原料を硬化させるにあたり、第2成形部材12を柔軟性シートから構成し、この柔軟性シートの面方向に沿った位置を所望の成型面に合うように位置制御装置30で調整する。成形部材11,12とスペーサ13と一対の成形部材とによって形成されるキャビティの内部に注入されたプラスチックレンズ成形用樹脂原料を硬化させることでプラスチックレンズが製造されることから、プラスチックレンズの表面形状が製品毎に異なっても、そのプラスチックレンズの表面に合わせて第2成形部材12を変位させればよい。

(もっと読む)

成形金型装置

【課題】金型を加熱することでウェルドラインの発生を抑えるようにした成形金型装置において、成形サイクルのさらなる短縮を可能とした成形金型装置を提供する。

【解決手段】互いに向き合った状態で相対的に開閉するように設置されるキャビティ型1及びコア型2と、キャビティ型1に組み込まれるキャビティ入れ子3と、このキャビティ入れ子3の内部に設置され、キャビティ入れ子3を加熱する熱源体7と、キャビティ入れ子3の内部において熱源体7の近傍に設けられ、キャビティ入れ子3を冷却するための水を流す通水路20と、を備えてなる成形金型装置において、キャビティ入れ子3を、コア型2と対向するフロントプレート3aと、熱源体7が配置されるバックプレート3bと、に分割した構造とし、ここでバックプレート3bは、フロントプレート3aよりも熱伝導率の低い材料を用いて構成されるものとする。

(もっと読む)

成形型

【課題】キャビティを画成するための部材構成に改良を加えることにより、微細な部品に

対応するキャビティ構造を容易かつ低コストで形成することができる成形型の構造を実現

する。

【解決手段】本発明の成形型は、開閉可能に構成された一対の型部10A、10Bがキャ

ビティ10Cを構成し、該キャビティ内に成形材料を導入することにより成形品を成形す

るための成形型において、前記一対の型部のうちの少なくとも一方の前記型部10Bは、

他方の前記型部10Aに向けて開口する開口部13aを備えた前面枠13と、該前面枠の

背面に当接するとともに前記開口部により一部が露出した、前記キャビティの少なくとも

一部を画成する平面形状を備えた1又は複数枚の薄板14A,14B,14Cと、該1又

は複数枚の薄板を背後から支持する背面枠17とを具備することを特徴とする。

(もっと読む)

表皮材成形型およびその製造方法

【課題】製造が容易で低コストな表皮材成形型およびその製造方法を提供することを目的とする。

【解決手段】ベース型BMを形成し、ベース型BM上に、細かいアルミニウムの粉体を含んだエポキシ樹脂を載せてバリア層4を形成し、その上に、粉体よりも粒径の大きいアルミグリッドを含んだエポキシ樹脂を積層して第二粒層3を形成し、第二粒層3の上に、更に、粗いアルミグリッドを含んだエポキシ樹脂を載せて固めることにより、第一粒層2を形成する。第一粒層2、第二粒層3およびバリア層4を、ベース型BMから取り外して、上下方向に反転させた後、表面に粗面加工を施したバリア層4上に、樹脂シート5を接合する。バリア層4とともに樹脂シート5を穿孔して通気孔51を形成し、表皮材成形型1を完成させる。

(もっと読む)

圧縮成形金型構造

【課題】一度に複数のキャビティ内において圧縮成形を行ないつつ、各キャビティ間に生じる封止圧力のばらつきを、簡易な構成で精度良く抑えることを目的とする。

【解決手段】被成形品を載置可能な上金型10と、上金型10に対向して配置され、枠体23及び枠体23に設けられた複数の貫通孔23Aに嵌合して摺動可能な複数の押圧部24からなる下金型20と、下金型20を位置決めする下部ダイセット40とを備える圧縮成形金型構造において、押圧部24はそれぞれが弾性機構25を介して下部ダイセット40に固定されており、且つ、弾性機構25は、下部ダイセット40から支柱21Bにより支持されると共に押圧部24が載置される梁部21Aを備え、、梁部21Aが押圧部24から受ける反力に応じて撓むことにより、押圧部24を下部ダイセット40に対して変位させる。

(もっと読む)

ブロー成形用金型装置

【課題】金型の十分な急速加熱及び急速冷却が可能で、金型温度にムラが生ぜず、エネルギー消費量も少ないブロー成形用金型装置を得る。

【解決手段】ブロー成形用金型3とその裏面に密着して配置されたバックアップ材4を備え、バックアップ材4の表面に互いに幅の狭い隔壁21を介して並列に密集して配置され複数個の偏平な凹溝11が形成され、凹溝11はバックアップ材4の表面周囲に形成された堰22と前記隔壁21により囲まれ、バックアップ材4の表面がブロー成形金型3の裏面に密着して配置されることにより凹溝11の断面が閉鎖されて偏平な流体流通溝が構成されている。各流体流通溝の一端に流体の流入口12及び他端に流出口13が形成され、各流体流通溝を加熱用流体又は冷却用流体が流通して金型の加熱又は冷却が行われる。

(もっと読む)

プレス成形装置

【課題】 プレス成形において、被加工材の板厚や平面度にバラツキがあった場合でも、該被加工材に対し、略均一に転写成形を施すことができるようにする。

【解決手段】 上ダイセット19の下面(底面)における中心部から周縁部寄りの部位にかけては、略直方体形状を呈する弾性体21が取付固定されている。弾性体21は、上側枠体300と下側枠体100との協働による、被加工材35に対する加圧時に、被加工材35が有する傾斜を吸収するためのもので、弾性体21には、例えばウレタンゴム、ニトリルゴム、シリコーンゴム、又はフッソゴム等の弾性材から成るものが採用される。弾性体21には、厚みが、例えば板厚30mmで、ショア硬度が90のものが用いられる。

(もっと読む)

41 - 60 / 80

[ Back to top ]