Fターム[4F203DK08]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 加熱、冷却操作 (230) | 加熱、冷却制御 (132) | 検知、計測 (38)

Fターム[4F203DK08]の下位に属するFターム

製品、材料を直接検知するもの (4)

複数箇所を検知するもの (3)

異種ファクタを検知するもの

Fターム[4F203DK08]に分類される特許

1 - 20 / 31

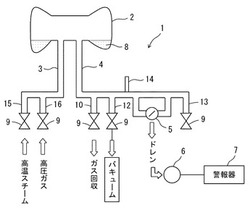

タイヤ加硫機

【課題】エネルギーロスを少なくして加硫時間が短縮化することにより生産性を向上させることができるタイヤ加硫機を提供する。

【解決手段】金型とブラダーとを備え、ブラダー内部に熱圧媒体を供給することにより、ブラダーをタイヤの内面全体に密着させて加硫を行うタイヤ加硫機であって、ブラダーに熱圧媒体を供給する供給管と、ブラダーから熱圧媒体を排出する排出管と、排出管に設けられて熱圧媒体に含まれるドレンを熱圧媒体から分離するドレントラップとを備えており、ブラダーから排出された熱圧媒体は、ドレントラップでドレンと分離された後、供給管に戻される一方、ドレンは、外部に排出されるタイヤ加硫機。

(もっと読む)

放射加熱器を用いた熱処理装置

【課題】光熱写真フィルムを熱現像するために放射加熱器によって熱せられたドラムを用いる処理装置を提供する。

【解決手段】内面と外面とを有するドラムコアを含む回転可能な中空のドラムと、ドラムの内側内に配置される放射加熱器とを含み、放射加熱器は、ドラムを加熱するために放射エネルギーを供給するように構成され、ドラムからの非均一な熱損失を補いドラムコアの外面をドラムコアの長手方向の幅に渡り実質均一な所望の温度にするためにドラムの内側の他のエリアより多い放射エネルギーをドラムの内側の選択エリアが吸収するようにドラムの内側の少なくとも1つの放射エネルギー吸収特性がその長手方向の幅Wdにわたって変わる熱処理装置を備える。

(もっと読む)

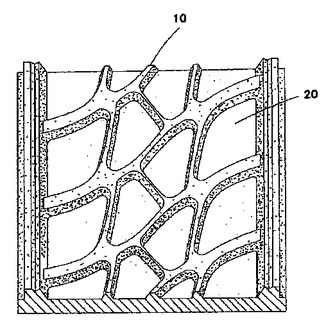

金型成型品の製造装置及び製造方法

【課題】金型内の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造するときに、金型成型品間の熱履歴の均一性を高くする。

【解決手段】製造装置1は、内部に複数のキャビティ13を形成する金型10を備え、1つの金型10の複数のキャビティ13内で成型材を成型するとともに、成型材を加熱して複数の金型成型品を製造する。また、製造装置1は、金型10の全体を加熱する金型加熱手段30と、金型10の複数のキャビティ13を個別に加熱する複数のキャビティ加熱手段50とを備えている。金型加熱手段30により金型10の全体を加熱しつつ、キャビティ加熱手段30により金型10の各キャビティ13をそれぞれ加熱し、複数のキャビティ13を個別に加熱して温度を調節する。

(もっと読む)

タイヤ加硫用ブラダーのパンク検出装置およびパンク検出方法

【課題】パンクの発生を確実に検出して、安定した検出結果が得られ、検出の精度を向上させたタイヤ加硫用ブラダーのパンク検出装置、およびこのパンク検査装置を用いたタイヤ加硫用ブラダーのパンク検査方法を提供する。

【解決手段】センサ検出面が下方に向くように配置されたセンサおよびセンサボックスと、センサボックスとタイヤ加硫装置に設けられた加熱加圧媒体の蒸気の流路とを接続する導入管とを備え、導入管は150〜210mmの長さを有し、一端がセンサ検出面と相対向するようにセンサ検出面から50〜80mmの距離に配置され、センサ検出面と相対向する導入管端部の開口部にフィルターが設けられているタイヤ加硫用ブラダーのパンク検出装置。インフレーションスチーム工程およびプレス開時工程において蒸気の漏れを監視するタイヤ加硫用ブラダーのパンク検出方法。

(もっと読む)

タイヤの製造方法及び製造装置

【課題】コア加硫成型におけるグリーンタイヤの加硫時において、グリーンタイヤの体積を大きく形成することなく、また、別途シール部材を用いることなく、キャビティ内からの加圧培地阿の漏れを防止する。

【解決手段】

従来と同一のサイズ(体積)に形成したグリーンタイヤ5を、本タイヤ製造装置で加硫する前にコア21ごと予熱装置で予熱し、コア21とモールドとの嵌め合い箇所の間隙部分をシールできる所定の体積に熱膨張させておく。また、この所定の体積は、例えば加硫装置で製品タイヤを試作して、圧力センサ42で検知する試作時のキャビティ41内の圧力値を利用して設定する。圧力センサ42が検知した圧力値に基づいて、予熱装置の予熱条件を設定し、予熱装置はグリーンタイヤ5が所定の体積に熱膨張するまで予熱を行う。

(もっと読む)

タイヤ加硫方法及びタイヤ加硫装置

【課題】タイヤ加硫用金型の外型に生タイヤを充分な力で押し付け、加硫成型後のタイヤの形状や外観の品質を向上させる。

【解決手段】タイヤ加硫用金型1の内型2の外面に、キャビティKよりも小さい生タイヤTを形成して外型10内に収納し、内型2の流通孔Hを通して、内型2と生タイヤTとの間に加圧流体を供給する。これにより、生タイヤTを外型10の内面に押し付けて密着させ、外型10を加熱して生タイヤTの外面を加熱し、生タイヤTを外面側から加硫する。また、熱膨張する生タイヤTによりキャビティKが充填された後に、加圧流体の供給を停止し、内型2内に加熱流体を供給して、生タイヤTを内型2からも加熱して加硫成型を進行させる。

(もっと読む)

FRP成形体の製造方法及び加熱装置

【課題】繊維強化プラスチック層の内層の高Vf化を抑制できるFRP成形体の製造方法及びそれに用いられる加熱装置を提供する。

【解決手段】FRP成形体の製造方法は、マンドレル10の周囲に樹脂含浸繊維層11を形成する工程(a)と、該樹脂含浸繊維層の厚さ方向に、外層側が高温で内層側が低温となる温度勾配を生じさせた状態で、樹脂含浸繊維層11を昇温させる工程(b)とを備える。また、加熱装置は、加熱炉30と、周囲に樹脂含浸繊維層11が形成されたマンドレル10を加熱炉内において支持する支持部32と、加熱炉内を加熱するヒータ31と、加熱炉内に配置されるマンドレル内に冷媒を循環させる冷媒循環機34とを備える。

(もっと読む)

更生タイヤの加硫方法及び装置

【課題】加硫缶内で複数の更生タイヤの加硫を同時に行うときに、空気が流出しているエンベロップを識別出来るようにする。

【解決手段】エンベロップ12で覆われたプレキュアトレッド付台タイヤ11を加硫缶1に入れる。配管2を通して加硫缶1内に加硫媒体を供給するともに、配管3及び4を通してエンベロップ12内に空気を供給することにより、加硫を行う。加硫中に、どれか一つのエンベロップ12に穴が開くと、加硫缶1内の加硫媒体がエンベロップ12内に入り、そのエンベロップ12に接続されている配管4に空気が流出する。圧力スイッチ6の検知出力がP1を越えるため、その制御により電磁弁5を閉じる。

(もっと読む)

未加硫ゴムベルトの加硫条件の設定方法

【課題】生産性を向上させるとともにコストを削減する。

【解決手段】未加硫ゴムベルトの加硫条件の設定方法は、まず、未加硫ゴムシートのゴム試料を種々の条件でプレス加硫し、その物性を評価して最適な加硫温度及び累積加硫度を設定する(S2〜S4)。次に、未加硫ゴムシートを含む積層体を所定時間ごとに測定する(S6)。次に、アーレニウスの反応式に、所定時間毎のゴム温度と、加硫温度とを代入して、所定時間毎の加硫度を算出するとともに、所定時間毎の累積加硫度を求める(S7)。そして、求められた所定時間毎の累積加硫度が設定された累積加硫度以上となる時間を決定する(S8)。

(もっと読む)

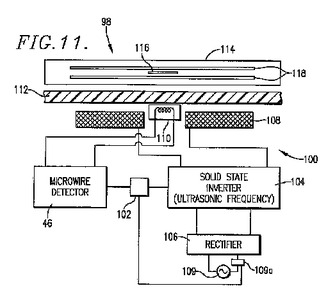

マイクロワイヤ制御オートクレーブおよび方法

部品、または部品プレカーソル(148、170)のようなオブジェクトの処理(例えば、成形、加熱、および/または硬化)用に、改良された処理装置(120、152)が提供され、このオブジェクトの処理は、処理中に、オブジェクトに関連する温度パラメータのワイヤレス検出を含む。オブジェクトは、適用された交流磁場の影響を受けて特有の再磁化応答を有する関連するマイクロワイヤ型センサ(150、174)を含む。装置(120、152)は、処理されるオブジェクトを保持する大きさの処理チャンバ(122、153)と、そのようなオブジェクトに隣接し、インターロゲーションのための交流磁場を発生することができ、センサ(150、174)の応答を検出することができる1つ以上のアンテナ(132、124、166)とを有する。検出された温度パラメータ情報は、装置コントローラ(146)によって、処理チャンバ(122、153)の中の所望の環境条件を維持するのに使用される。  (もっと読む)

(もっと読む)

タイヤ加硫機、及びタイヤ加硫方法

【課題】生タイヤ内部空間に供給される加熱加圧媒体の圧力(絶対値及び圧力−時間変化)と、温度(絶対値及び温度−時間変化)とを、互いの条件(温度や圧力の条件)に影響を受けることなく制御できるタイヤ加硫機、及びタイヤ加硫方法を提供すること。

【解決手段】媒体回収経路23中に配置され窒素ガスの圧力を測定するための第1圧力センサー3と、媒体経路25中に配置され第1圧力センサー3からの信号に基づき窒素ガスの圧力を制御するための第2圧力制御弁33と、媒体循環経路21中に配置され窒素ガスの温度を測定するための温度センサー10と、媒体循環経路21中に配置され温度センサー10からの信号に基づきモールド14内に供給される窒素ガスの温度を制御するための加熱手段8とを備え、第2圧力制御弁33、及び加熱手段8により、生タイヤ内部空間2内に供給される窒素ガスの圧力、及び温度をそれぞれ個別に制御することを特徴とする、タイヤ加硫機1。

(もっと読む)

タイヤのような不均一なゴム製品の硬化方法の改良

【課題】ゴム製品の機能をほとんど変化させないか性能を損なわずに、モールド内でのゴム製品の総硬化時間を短縮し、硬化状態を最適化する効率的かつ実用的な不均一ゴム製品の硬化方法。硬化時間を10%以上短縮でき、タイヤトレッドの硬化に特に有用。

【解決手段】個別に加熱可能な熱伝導ピン要素を用いる。タイヤトレッドの各部分の硬化状態を有限要素解析法または熱電対プローブを用いて求める。硬化を律速する部分を調べて互いに独立して加熱可能な一本または複数本の熱伝導ピン要素をタイヤトレッド用モールドの内側表面に追加し、硬化律速部分に熱を伝達して均一な硬化状態にする。  (もっと読む)

(もっと読む)

加熱成形プレスによる加硫成形方法及び装置

【課題】 未加硫材料を装填した金型を上下熱盤によって一定温度でもって一定時間、熱圧することにより加硫成形を行う方法において、金型の放置等によって金型の表面温度が低下していても、確実に加硫成形を行うことができるようにする。

【解決手段】 下側熱盤2上にセットされた未加硫材料を装填している金型6の表面温度を成形開始時において温度センサー7により検出し、その表面温度が、上記一定温度でもって一定時間、加硫成形された時に未加硫材料が完全に加硫されるに必要な予め設定された成形安定温度以下であれば、その温度降下量に応じて上記成形時間を延長し、上記一定温度でもってその延長時間分だけ上下熱盤1、2によって長く熱圧成形を行う。

(もっと読む)

空気入りタイヤの製造方法

【課題】 キャップトレッドコンパウンドのオーバーキュアーを防止し、摩耗特性等のタイヤ特性を改善することを可能にした空気入りタイヤの製造方法を提供する。

【解決手段】 ポストキュアインフレーションを必要としない空気入りタイヤの製造方法において、加硫済みのタイヤTを加硫機から取り出した後、該タイヤTのトレッド表面Tsを選択的に冷却する。トレッド表面Tsを選択的に冷却する際に、温度測定装置3でタイヤTのトレッド表面温度を測定し、トレッド表面Tsを任意の降温速度で冷却するようにトレッド表面温度の測定値に基づいてトレッド表面の冷却装置2を制御する。

(もっと読む)

タイヤ用モールド

【課題】孔16によってキャビティ面16と外部とが連通された状態と、孔16が塞がれた状態とが容易に変更されうるタイヤ用モールド2の提供。

【解決手段】モールド2は、本体8及び栓10を備えている。本体8は、上型12及び下型14からなる。上型12及び下型14は、キャビティ面16を備えている。下型14は、孔16を備えている。この孔16は、キャビティ面16から外部にまで至っている。孔16の内周面には、雌ネジが螺刻されている。栓10の外周面には、雄ネジが螺刻されている。雄ネジと雌ネジとが螺合することにより、孔16に栓10が装着され、孔16が塞がれる。栓10が脱着されることにより、孔16がキャビティ面16とモールド2の外部とを連通する。この孔16に熱電対が通されて、グリーンタイヤ6の温度が測定される。

(もっと読む)

渦流発生器及びその発生器を用いた加熱流体通流加熱装置

【課題】 配管内を流れる流体に渦巻きを発生させ配管内の内壁近くを流れる流体と中央部を流れる流体との間に発生する境界層を確実になくすことができるようにすること。

【解決手段】 周方向に複数の凹部11aを形成した波状の凹凸を有する筒体からなり、凹部11aの端縁に略三角形状の切り越し片11bを形成し、この円筒を配管18に、切り越し片11bが配管18内を流れる流体の上流側に向けて嵌合配置し、配管18内の中央部を流れる流体を切り越し片11bによって凹部11aにねじ込み、内壁近くを流れる流体と中央部を流れる流体とを巻き込んだ渦流を発生させる。これにより配管内の境界層が薄くなり、配管内を流れる流体の均温化が図れる。

(もっと読む)

ゴム製品の温度測定方法

【課題】温度測定用の専用モールドを不要にし、それによりコストダウンを図ることができかつ温度測定を迅速に行うことが可能なゴム製品の温度測定方法を提供する。

【解決手段】加硫中のゴム製品1の温度を検出する温度センサ4と、温度センサ4で検出した温度データを記憶部11に記憶し応答信号として送信するトランスポンダ5とをゴム製品1内に埋設して、加硫中のゴム製品1の温度を測定する方法である。温度センサ4によりモールド22内で加硫中のゴム製品1の温度を検出し、その検出した温度データを記憶部11に時系列的に記憶する。ゴム製品1の加硫が終了してモールド22を開型した後、トランスポンダ5と通信を行って記憶部11に時系列的に記憶した温度データを取得する。

(もっと読む)

熱媒体通流ローラ装置

【課題】 肉圧内に気液二相の熱媒体を封入したジャケット室を有する熱媒体通流ローラ装置における省エネルギー性を高めること。

【解決手段】 循環する熱媒流体路に熱交換装置5a、5bを配置し、前記熱交換装置で熱交換された熱媒流体を、肉圧内に気液二相の熱媒体を封入したジャケット室1bを有するローラ1の内部に通流して前記ローラ1を所定の温度に保持してなる、前記ローラ1の表面に当接する処理物を熱処理する熱媒体通流ローラ装置において、ローラ1内部へ送る熱媒流体の温度を検出する温度センサ13とローラ内部から排出する熱媒流体の温度を検出する温度センサ14を設け、温度センサ13と14の検出温度差が一定となるようにローラ内部へ送る熱媒体の通流量を調節する。これによりローラ表面の温度変動に対して迅速に対応し、最適の省エネルギー運転ができる。

(もっと読む)

熱硬化性プラスチック材料の成形方法

【課題】マイクロ波による誘電加熱効果によって熱硬化性プラスチック材料を硬化させる際に、正確に温度を計測しマイクロ波の照射量を調節するとともに加熱雰囲気を制御して高品質の熱硬化性プラスチック材料を成形する成形方法を提供すること。

【解決手段】複数用意された母型11A内に調合した熱硬化性プラスチック材料を注入し、同複数の母型11Aに対してキャビティ2内においてマイクロ波を照射し誘電加熱する。その際に1つの母型11Bをダミーとして内部に温度センサ20を配設し、この温度センサ20の検出した温度情報に基づいてマイクロ波の照射量を経時的に制御する。この時キャビティ2内の加熱雰囲気中の温度を温度センサ20によって検出される温度に基づいて同温度に同期させ、かつ同温度以下となるように制御する。

(もっと読む)

シリコーンゴムの成型方法

【課題】 ブリード現象が発生せず、多層のパターンを作製可能であるシリコーンゴムの成型方法を提供する。

【解決手段】 ステップ1は、内部に金型凹部を有する金型10を用意する。金型凹部は少なくとも一つのパターン層と、一つのパターン層の上方に位置する基底層から形成される。ステップ2は、液状の室温の硫化シリコーンゴム24を金型10のパターン層に流す。ステップ3は、室温の硫化シリコーンゴム24を加熱して初期の硫化成型を進行させる。ステップ4は、室温の硫化シリコーンゴム24の表面に表面処理剤を塗布する。ステップ5は、高温の硫化シリコーンゴム32を金型10の基底層に入れる。ステップ6は、室温の硫化シリコーンゴム24と高温の硫化シリコーンゴム32を熱圧縮する。ステップ7は、金型10を開くと、シリコーンゴムの製品が完成する。

(もっと読む)

1 - 20 / 31

[ Back to top ]