Fターム[4F204AH26]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 車両(←軽車両)部材 (961) | 車両用内装材、クッション(←座席) (396)

Fターム[4F204AH26]に分類される特許

381 - 396 / 396

シート用クッションパッド及びその製造方法

本発明は、積層構造のクッションパッドとして、発泡層の厚み配分とスリット深さの設定の自由度が高く、深溝スリットにして、しかもスリットワイヤ等の係止部材の埋込み代を充分に確保できるようにするものであり、表層としての第1の発泡層(1)にスリット(3)を形成し、その溝底近傍に係止部材(5)を埋設したクッションパッド(A)において、第1の発泡層(1)のスリット形成部位の裏面側を、第2の発泡層(2)側への膨らみ形状をなすように成形し、この膨らみ部分(7)により、係止部材(5)を所定以上の埋込み代を保有して埋設するようにする。  (もっと読む)

(もっと読む)

樹脂成形品の製造方法及び樹脂材

【課題】 自動車のインストルメントパネルに代表される、樹脂成形品の製造技術に関し、樹脂材間を接着する溶融樹脂の導入部分における強度を損なうことなく、樹脂材の損傷、若しくは表面外観性の悪化を抑制すること。

【解決手段】 樹脂材10と、ノズル3の挿入口21aを有する樹脂材20と、を溶融樹脂30で接着して樹脂成形品を製造するにあたり、樹脂材20として、挿入口21aと連通すると共に溶融樹脂30の導入空間21bを形成するボス部21を有し、かつ、導入空間内21bに、挿入口21aに挿入されるノズル3の先端面と樹脂材10との間を仕切る仕切り部材21cと、仕切り部材21cとボス部内面21’とを接続すると共に溶融樹脂30の注入通路21eを形成する接続部材21dと、が設けられた樹脂材を用い、ノズル3の先端の側面から溶融樹脂30を吐出することで溶融樹脂30を注入する。

(もっと読む)

積層構造体の製造方法と製造装置

【課題】 積層構造体の縫線が所定のラインから外れてしまうのを防止する技術を提供する。

【解決手段】 積層構造体の製造方法は、2枚の表皮12、14の間に補助シート15を介在させ、これらを重ねて縫い合わせる工程、それぞれの表皮12、14を縫線で折り返して連続表皮19とする工程、前記縫線に沿って連続表皮19の一方の面から突出する前記補助シート15の一部を、成形型の成形面に形成される溝に挿入し、前記縫線を前記溝に沿わせるように連続表皮19を成形型にセットする工程、成形型を閉じてから、連続表皮19の他方の面に裏打材の素材を注入して積層構造体を成形する工程、成形型から取出した積層構造体から補助シート15を除去する工程、を有している。

(もっと読む)

クッションパッド等及びその製造方法

【課題】異硬度体を一体化させたクッションパッド又はバックパッドの製造コストを低減することができるクッションパッドあるいはバックパッドの製造方法並びにこの方法によって得られたクッションパッド、バックパッド及びシートパッドを提供する。

【解決手段】クッションパッド1は、サイド土手部1aの厚み方向の中間部から下部にかけて異硬度体としての高硬度体2が配置され、その他の部分は軟質ウレタンフォームにて構成されている。クッションパッド1は、金型3のキャビティ4内にて成形される。この成形に際し、キャビティ内面に高硬度体2が保持される。金型3には高硬度体を成形するためのキャビティ5,6が形成されているが、このキャビティ5,6によって成形される高硬度体は、別機種のクッションパッド用のものか、又はバックパッド用のものである。このクッションパッド1の高硬度体2は、別機種のクッションパッド成形用金型又はバックパッド成形用金型によって成形される。

(もっと読む)

クッションパッドの製造方法、及びこれに用いる金型

【課題】 耐力フレームを、上型の内壁に沿ってインサートとして配置する工程を含むクッションパッドの製造方法、及びこのための金型において、耐力フレームの寸法のバラツキによる該フレームの廃棄や不良品の発生を防止することができるものを提供する。

【解決手段】上型13の内壁の主面14に、耐力フレーム22の矩形状枠部23の配置個所に沿って、多数の磁石15を配列する。また、ところどころに、該主面14に沿った耐力フレーム22の位置ズレを規制するフレームずれ規制ガイド16を設ける。フレームずれ規制ガイド16は凹字状であり、その谷底部17の幅寸法には、耐力フレーム22の寸法のバラツキを吸収するだけのマージンが設定される。また、谷底部17を挟むように、突出側に向かって開いていくテーパー面18が設けられ、耐力フレーム22の装着を容易に行うことができる。

(もっと読む)

シート用パッドの製造方法

【課題】シート本体の不本意な位置に高剛性の圧縮フェルトが介在することに起因する硬さ不良の発生を防ぐことができるシート用パッドの製造方法を提供する。

【解決手段】圧縮フェルト13に設けられた第1の貫通孔35へ成形型50から突出するピン65を嵌入することで圧縮フェルト13を成形型50に装着固定した後、成形型50内に発泡原液Uを注入して発泡充填させることで、軟質フォームからなるパッド本体を発泡成形するとともに、その裏面の一部に圧縮フェルト13を一体化させることを特徴とする。

(もっと読む)

クッションパッドの製造方法、及びこれに用いる金型

【課題】 裏面の補強シートを、下型または中子型の内壁に沿ってインサートとして配置する工程を含むクッションパッドの製造方法、及びこのための金型において、成形時に補強シートと金型内壁との間に垂れ落ち(浮き)が生じ発泡樹脂液が回り込むことによる不具合を防止できるものを提供する。

【解決手段】下型11の内壁の底面に、中子型12の内壁にまでほぼ達するシート支持ピン17を設けて、マトリクス状に配列しておく。特には、中子型12の稜線部18の内側の屈曲部にて、補強シート22を中子型12の内壁へと押し付けることで垂れ落ちを防止する。シート支持ピン17は、型開きの際の下型11と中子型12との間の回動方向に沿った方向に配し、樹脂発泡体21に引っ掻(か)きによる破れが生じるのを防止する。さらに、補強シート22には、中子型12の稜線部18に接する個所に、曲げ剛性を緩和するための抜き部24を設けておく。

(もっと読む)

シート用パッドの製造方法

【課題】エアバッグ装置が埋設されるように構成されたシート用パッドにおいて、裏面布に起因する成形不良を解消する。

【解決手段】エアバッグ装置1を収容するための収容凹部24とエアバッグを挿通せしめる線状の開裂部28が設けられたパッド本体12と、その裏面に積層一体化された裏面布14とを備えてなるシート用パッド10の製造方法において、パッド本体12の開裂部28に対応するスリット部32をその長手方向の1又は複数箇所で連結した状態にて裏面布14に設けておき、このスリット部32を成形型50に設けられた開裂部28を成形するための突条62に合わせるようにして裏面布14を成形型50の型面に装着し、裏面布14を装着した成形型50内で発泡原液Uを発泡させてパッド本体12を成形する。

(もっと読む)

シート用パッドの製造方法

【課題】シート材が有するクッション性を保持しつつ、シート用パッドに適度な剛性を与えることにより、座り心地に優れ、しかも、その製造が容易なシート用パッドを提供する。

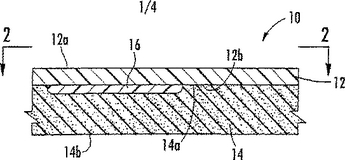

【解決手段】軟質フォームからなるパッド本体12と、その裏面に軟質フォームの発泡成形により一体化された柔軟な裏面布14を備えるシート用パッド10であって、発泡成形前に、予め剛性を持った圧縮フェルト13を裏面布14に接合したうえで、該裏面布14をパッド本体12と一体成形することで、パッド本体12の一部と裏面布14との間に圧縮フェルト13を介在させることを特徴とする。

(もっと読む)

改良された車両用床カバー及びその製造方法

床カバー及びその製造方法が提供される。車両用床カバーは、高分子材料のバリアー層と、そのバリアー層に接合される吸音下地層を備えている。バリアー層の露出面は、種々の美観的及び/又は機能的特徴を備えている。バリアー層は、種々の厚みを有している。厚い部分は、成形前に、バリアー材料の追加的な層を選択された部分に加えることによって形成される。  (もっと読む)

(もっと読む)

シート用パッドの製造方法

【課題】発泡成形後の脱型性を確保しながら、パッド縁部の裏面側への突出部に一体化される補強布に起因する成形不良を解消する。

【解決手段】パッド本体12とその裏面に一体化された補強布14とを備えるとともに、サイド部18の裏面側に突出部22を持ち、該突出部の内側壁面22aに沿って補強布の縁部14aが一体化されたシート用パッド10の製造方法において、上型44の壁面に補強布14を取り付ける際に、補強布の縁部14aを上型の凹部54の内側壁面54bと該凹部54の底面に設けたピン56との間に差し込んで保持させる。また、突出部22の付け根部22bに対応する補強布部分につまみ縫製により縫製部36を設けておいて、縫製部36の縫い代37をパッド本体12側に向けて当該縫製部36よりも外側の縁部14aを凹部54の内側壁面54bに沿わせるようにする。

(もっと読む)

熱成形性吸音製品

相対的に高い流れ抵抗を有する吸音シート(7)と、その吸音シート(7)の一側に接合され、吸音シートよりも実質的に小さい流れ抵抗を有する多孔性流れ抵抗スペーサ材の層(10)から形成される熱成形吸音製品(6)である。この吸音製品(6)は、局部的に反応する吸音挙動と、2800〜8000Raylsの全空気流れ抵抗を有している。装飾層(9)を吸音シート(7)に貼り付けることもできる。  (もっと読む)

(もっと読む)

一体弾性支持体を製造する方法と該方法によって得られる支持体

一体弾性支持体、たとえば椅子の座部、背もたれ、ひじ掛け、自転車サドル、乗物のシート、その他を製造する方法であって、

a)所定の形状と構造とを有する殻(2)を製造し、

b)少なくとも一つの内部キャビティ(6)を有し、該キャビティを開放状態から閉鎖状態まで動かすことができる金型(5)を用意し、

c)少なくとも一つの発泡性樹脂と前記殻(2)とを前記金型(5)の内部キャビティ(6)に導入し、

d)前記樹脂を発泡させて充填材層(3)を生成させて、該充填材層(3)が殻(2)と接合して単一のアセンブリ(7)となるようにし、

e)該アセンブリ(7)を金型(5)から取り出す、

各ステップから成る方法。

さらに詳しく言うと、前記殻(2)は、周囲へり(9)を有する本体(8)を製造する第一のステップa1)と、前記周囲へり(9)に隣接するシール要素(10)を製造する第二のステップa2)とによって製造され、前記周囲へり(9)の近傍において、前記殻(2)と前記内部キャビティ(6)との間の空隙が実質的にふさがれ、発泡性樹脂が発泡したときのバリの形成が防がれる。

(もっと読む)

自動車内装用の複合トリム部品の製造方法

【解決手段】自動車の複合トリム部品を製造するために、流動可能な外皮の材料を第1の成形面(4)に塗布し、流動可能な基板の材料を第2の成形面(7)に塗布し、金型(5,8)を閉じて、可撓性外皮層(1)と硬質基板層(2)との間に形成された隙間に、発泡性の材料(3)を加える。可撓性外皮層と硬質基板層とはいずれも、ポリウレタン反応混合物をスプレー吹付することによって製造される。利点としては、硬質基板層を可撓性外皮層に対して位置決めする必要がなく、特に、硬質基板層は別個に製造する必要がなく、従って、製造コストを低減し、トリム部品の品質を高められる。発泡層を作るための成形キャビティを密封するには、可撓性外皮層について、基板層に接触する領域の厚みを充分に確保しておく。両方の金型半体を別々に分けて、異なる生産ラインに沿って外皮層と基板層とを生産することによって、設備及びツールのコストが低減される。 (もっと読む)

トリム部分のための表面装飾とその製造方法

【解決手段】本発明は、カバー部品、特に自動車用の車内トリム部分、の装飾に関し、特にキャストスキン(4)にて形成されるものに関する。この表面装飾は、キャストスキン(6)にて形成される表面装飾の領域に隣接するエッジ(6)を有する装飾挿入体(5)から構成される。装飾挿入体(5)のエッジ(6)は、キャストスキン(4)にて囲まれる。また本発明は、このような表面装飾を製造するための方法、及び、この表面装飾を製造するための鋳造用具に関する。本発明によれば、高い審美性を有するトリム部分を簡易に製造できる。 (もっと読む)

自動車用の構成要素用の密封スカート部を有する被覆表皮部、相応する構成要素及び自動車

【課題】

【解決手段】この被覆する表皮部は、発泡材の層を被覆する面19と、発泡材を受け入れるキャビティの壁に対して発泡材が膨張するとき、発泡材により押し付けられることを目的とする密封スカート部25とを備えており、該キャビティは支持部材内に配置される。被覆面19は、周縁の輪郭部21により限界付けられ且つ、密封スカート部25によりこの輪郭部を超えて伸び、スカート部は、自由端縁35を備えている。被覆面19の周縁の輪郭部21は、少なくともその曲率半径R1が対向する位置に配置された自由端縁35の部分39の曲率半径R2よりも小さい部分31を備えている。

用途は、例えば、自動車の計器盤である。  (もっと読む)

(もっと読む)

381 - 396 / 396

[ Back to top ]