Fターム[4F206JA03]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | 射出圧縮成形 (289)

Fターム[4F206JA03]に分類される特許

281 - 289 / 289

樹脂成形品の成形方法および成形装置

【課題】 インモールド成形法により成形品基材表面に加飾表皮材を貼り付け一体化してなる樹脂成形品を成形するに際して、表皮材の破れや印刷層の剥離の無い良好な加飾表皮を備えた多層成形品を安定して得る。

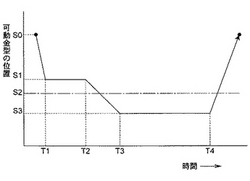

【解決手段】 熱可塑性樹脂製のシート状ベース層に意匠面をなす印刷層を積層してなるシート状の表皮材を一対の成形金型の間にセットし、金型隙間が第1所定値となる初期型締め位置S1に可動型を位置設定させ、熱可塑性樹脂材料でなる成形品基材樹脂を表皮材の背面側から成形空間内に向かって供給した後、金型隙間が上記第1所定値よりも小さい第2所定値となる最終型締め位置まで可動型を所定の型締め速度で移動させた上で保圧し、その後、型開きすることを特徴とし、上記第1所定値が1〜50mmに設定され、上記所定の型締め速度が0.1〜50mm/秒に設定されている、ことを特徴とする。

(もっと読む)

合成樹脂製円盤状または円筒状部品、およびその製造方法

【課題】高精度の合成樹脂製円盤状部品または円筒状部品を得る。

【解決手段】射出圧縮成形により作成された合成樹脂製の円盤状部品または円筒状部品10の少なくとも一側面11において部品の軸線oと同心状に配置された複数本の被圧縮用ピン状部分12を、射出圧縮成形時における圧縮工程で、ピン状部分12の頭部12aが一側面11と同一面に達するまで、あるいは圧縮工程おける誤差ΔLの範囲内で一側面11に凸部11aが形成される位置まで圧縮する。

(もっと読む)

合成樹脂製品の射出圧縮成形方法

【課題】ゲートカット機能を有する射出成形機のゲートカット機能を用いて型内樹脂を圧縮する。

【解決手段】ゲートカット機能を有する射出成形機を用いた合成樹脂製品の射出圧縮成形方法であって、射出成形機におけるゲートカットピンが取り付けられる可動プレート27に、ゲートカットピンに代えて、型内合成樹脂を圧縮するための圧縮部材28を取り付け、圧縮部材28により型内合成樹脂を圧縮する。圧縮部材28は中心ピン26回りに同心状に等間隔に配置した圧縮ピンとする。

(もっと読む)

合成樹脂製円盤状または円筒状部品、およびその製造方法

【課題】高精度の合成樹脂製円盤状部品または円筒状部品を得る。

【解決手段】射出圧縮成形により作成された合成樹脂製の円盤状部品または円筒状部品10の少なくとも一側面11において部品の軸線oと同心状に配置された複数本の被圧縮用ピン状部分12を、射出圧縮成形時における圧縮工程で、ピン状部分12の頭部12aが一側面11と同一面に達するまで、あるいは圧縮工程おける誤差ΔLの範囲内で一側面11に凹部11aが形成される位置まで圧縮する。

(もっと読む)

2色成形品及びその成形方法

【課題】2色成形品及びその成形方法であって、接合部分の見栄え並びに精度を高める。

【解決手段】ドアトリム(2色成形品)10は、表皮22を表面に貼付した樹脂基材21からなる積層構造体(ドアトリムアッパー)20と、樹脂単体品(ドアトリムロア)30とから構成され、単一の成形金型40を使用し、ドアトリムアッパー20とドアトリムロア30の接合部に沿って成形下型42に分割機構部50を配置することにより、ドアトリムアッパー20における樹脂基材21に折曲部21aを形成し、折曲部21aと樹脂単体品30とを境界溝部17内で突き当て接合することで接合部の接合強度を高めかつ見栄えを良好なものにする。

(もっと読む)

活性材料素子を用いた射出圧縮成形方法及び装置

射出成形用金型内の溶融物を圧縮し、且つ/又は溶融物の収縮を補償するための方法及び装置を提供する。装置は、キャビティプレートに隣接したキャビティ金型部と、コアプレートに隣接したコア金型部と、金型部の間に形成される金型キャビティと、コアプレートとコア金型部との間、及びキャビティプレートとキャビティ金型部との間のうちの一方又は両方に配置される少なくとも1つの圧電セラミックアクチュエータとを備える。コントローラが少なくとも1つの圧電セラミックアクチュエータに接続されて圧電セラミックアクチュエータを作動させ、それによって金型キャビティ容積を低減させ、溶融物を圧縮させる。  (もっと読む)

(もっと読む)

射出圧縮成形

物品を射出圧縮成形するための金型であり、開放位置と閉鎖位置との間における相対的な接近及び離反移動のために使用時に射出成形機のプラテンに装着するための雌金型部品(10)及びコア(16)から構成される。雌金型部品(10)とコア(16)との間に封止状態を発生させるために、封止リング(20)がコア(16)を取り囲んでいる。コア(16)が閉鎖位置に接近する時、コア(16)、雌金型部品(10)及び封止リング(20)が協働して閉鎖金型キャビティを画定する。本発明では、封止リング(20)は、コア(16)が閉鎖位置に到達した後にのみコア(16)上の先細り表面に対して封止する先細り表面(24)を有し、コア(16)が閉鎖位置に接近している時には、封止リング(20)の先細り表面(24)とコア(16)との間に通気用クリアランスが生じるようにしている。  (もっと読む)

(もっと読む)

熱可塑性材料の光導管の製造方法

本発明は、熱可塑性材料の光導管(14)を製造する方法に関する。

この導管は、第1の軸と呼ばれる縦の軸(A−A´)に沿って光を伝えるための長方形型材によって構成され、両端の一方に前記第1の軸に対して傾斜した壁部(28)と、レンズの回転軸(B−B´)が縦の対称面に含まれるレンズ(32)とを備えた光リレー(26)を含み、前記導管(14)はレンズの厚さを超える所定の最大高さHmax及び縦の軸(A−A´)に沿った所定の平均の長さLmoyを有する。本発明によれば、光導管を、熱可塑性材料を導管と同一形状のキャビティを有する金型(1)内に射出成形することにより単体として作る。その射出を前記軸(A−A´,B−B´)によって規定される面に実質的に平行な面全体を覆うように前記キャビティの一側に設けられた注入オリフィスを通して行う。注入オリフィスは0.2HmaxとHmaxの範囲内の高さhと、0.2Lmoyと0.8Lmoyの範囲内の長さλを有する。そして、熱可塑性材料を400mm3/sから1500mm3/sの範囲内の速度で射出する。

(もっと読む)

成形方法、成形用金型、成形品及び成形機

各キャビティに充填される成形材の量を適切に制御することができ、1ショットの成形工程で複数の高品質な成形品を同時に成形することができる成形方法、成形用金型、成形品及び成形機を提供することを目的とする。金型装置の型閉工程終了前に前記金型装置の複数のキャビティ内への成形材の充填を開始し、前記型閉工程終了前に前記成形材の充填を完了し、前記型閉工程終了後に前記金型装置の型締工程を行い、各キャビティ内に充填された成形材の量を制御しつつ、成形品を成形する。 (もっと読む)

281 - 289 / 289

[ Back to top ]