Fターム[4F206JA03]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | 射出圧縮成形 (289)

Fターム[4F206JA03]に分類される特許

201 - 220 / 289

射出圧縮成形品の成形方法

【課題】寸法安定性に優れると共に、衝撃強度にも優れた大型の樹脂射出成形品の射出圧縮成形法による成形方法を提供することにあり、更に詳しくは、結晶性熱可塑性ポリマーと非晶性熱可塑性ポリマーからなる樹脂組成物、殊に強化フィラーで強化された樹脂組成物において、組成によることなく大型の樹脂射出成形品における耐衝撃性を向上させる方法を提供する。

【解決手段】結晶性熱可塑性ポリマー(a1成分)5〜90重量部、および非晶性熱可塑性ポリマー(a2成分)10〜95重量部の合計100重量部からなる樹脂組成物から最大投影面積が1000cm2以上であり、かつ厚みが0.5〜10mmである射出成形品を得るに当り、射出圧縮成形を採用して成形品の湾曲部における高速面衝撃試験により測定される23℃および−30℃における耐衝撃値を1.1〜1.6倍に向上させることを特徴とする成形方法。

(もっと読む)

厚肉光透過性樹脂板の製造方法

【課題】 厚肉の光透過性樹脂板の、効率的で、樹脂原料の多様化に対応可能であり、かつ歪みの大幅な低減を可能とする製造方法を提供する。

【解決手段】 10〜50mmの肉厚を有する光透過性の熱可塑性樹脂からなる樹脂板の製造方法であって、該製造方法は、(i)金型キャビティ内へ溶融した熱可塑性樹脂を射出する工程であって該工程内において可動側金型は圧縮ストローク分だけ余分に開かれた中間型締め状態にある工程(工程−i)、(ii)射出後に樹脂を圧縮して最終型締めを行う工程(工程−ii)、(iii)最終型締め後更に樹脂を圧縮する工程(工程−iii)、(iv)樹脂を金型キャビティ内より取り出し可能となる温度まで冷却させ成形品を取り出す工程(工程−iv)、および(v)かかる成形品の周縁部を除去することにより成形品の平面度を向上させる工程(工程−v)からなることを特徴とする厚肉光透過性樹脂板の製造方法。

(もっと読む)

樹脂成形体及びその製造方法並びに自動車のドア

【課題】 突出部の剛性を適度に高めて軽量でありながら衝撃エネルギーを効率良く吸収し得る樹脂成形体を提供する。

【解決手段】 パネル状のプレート本体17の表面に荷重受け部19を一体に突設する。表面層を構成する樹脂密度の高いスキン層21と、スキン層21で覆われかつ多数の空隙を有しスキン層21に比べて樹脂密度の低い膨張層23とをプレート本体17の一部及び荷重受け部19に形成する。プレート本体17及び荷重受け部19の膨張層23の膨張率をほぼ同等に設定する。荷重受け部19のスキン層21の厚みt1をプレート本体17のスキン層21の厚みt2よりも大きく設定する。

(もっと読む)

少なくとも1つのオーバーモールド部品を有するプラスチック材料製品の製造工程および製造装置

【課題】 第1の射出工程および圧縮工程により形成された第1の部品1と、第2の射出工程および圧縮工程により第1の部品1上にオーバーモールドされた少なくとも1つの第2の部品とを有する成型されたプラスチック材料からなる製品の製造のための工程および装置を開示する。

【解決手段】 射出および圧縮という2つの工程が、単一のステーションにおける金型12と対向金型11との間に形成された同一の成型キャビティ10内において実施される。これにより対向金型12を第2のステーションに移動させる必要がない。

(もっと読む)

少なくとも1つのオーバーモールド部品を有するプラスチック材料製品の製造工程および製造装置

【課題】 第1の射出工程および圧縮工程により形成された第1の部品1と、第2の射出工程および圧縮工程により第1の部品1上にオーバーモールドされた少なくとも1つの第2の部品とを有する成型されたプラスチック材料からなる製品の製造のための工程および装置を開示する。

【解決手段】 成型は、金型12と対向金型11とにより形成される1つのステーションにおいて実施される。第1の部品の形成に先立って、第2の部品と一体である装着要素3および/または強化要素4を形成するための凹部33は閉鎖または改変される。

(もっと読む)

樹脂成形品の製造方法

【課題】 取付精度を低下させることなく、軽量化の図られた車両用樹脂成形品を得ることのできる製造方法を提供することを課題とする。

【解決手段】 車両への取付部となる一対のリブを裏面に有する樹脂成形品の製造方法において、固定型と、固定コア及び移動コアからなる可動型を用いる。取付部キャビティは固定コア及び移動コアにより形成され、リブ先端部は固定コアにより区画される。一方移動コアは本体部キャビティを拡大する方向へ後退し、当該本体部に発泡部を形成する。よって取付リブの高さは変位せず、本体部にのみ発泡部を有する樹脂成形品を得ることができる。

(もっと読む)

粗さ標準片及びその製造方法

【課題】本発明の目的は、所望の表面粗さを維持することができると共に、つくりやすい粗さ標準片を提供することにある。

【解決手段】 粗さ測定器の校正に用いられる粗さ標準片10において、所望の表面粗さを満足する微細な凹凸が形成されている型に樹脂を当てて得られた、該型の凹凸に対応する微細な凹凸12aをもつ基準体12と、前記基準体12上に均一な厚みでしっかり密着された、所望の硬度を有する保護膜14と、を備え、前記保護膜14が基準体12と同じ凹凸14aをもち、該保護膜14の凹凸14aが前記粗さ測定器の校正に用いられることを特徴とする粗さ標準片10。

(もっと読む)

少なくとも1つのオーバーモールド部品を有するプラスチック材料製品の製造工程および製造装置

【課題】 第1の部品1と、第1の部品1上にオーバーモールドされた少なくとも1つの第2の部品とを有する成型されたプラスチック材料からなる製品の製造のための工程および装置を開示する。

【解決手段】 第2の部品2をオーバーモールドする第2の射出工程において、成型キャビティ3は少なくとも1つの静止面7aにより少なくとも部分的に形成される。静止面7aは金型の可動面4aから独立し、可動面4aに対して可動であり、さらに第1の部品1と接触するように設定されている。

(もっと読む)

複合構造要素の製造方法

【課題】多要素成形品の製造方法に関する。

【解決手段】第1プラスチックフィルムおよび第2プラスチックフィルムをインジェクションモールドの第1キャビティに別々に導入し、第1および第2プラスチックをその間に空隙を形成するように第1キャビティ内にそれぞれ配置する。次いで、空隙に第1熱可塑性材料を注入し、これにより第1成形品を形成する。次いで、第1成形品を金型から外し、第1成形品および少なくとも1つの第2成形品を金型の第2キャビティに一緒に導入する。最後に、第2熱可塑性材料を金型の第2キャビティに注入し、これにより第1成形品および第2成形品を共に組み合わせ、このようにして多要素成形品を形成する。

(もっと読む)

樹脂材注入充填方法および樹脂材注入充填装置

【課題】 型内への熱可塑性樹脂材の注入を、その熱可塑性樹脂材を主流として流すべき方向に向けた注入位置順に開始する樹脂材注入充填方法において、多様な態様での熱可塑性樹脂材の注入を可能とする。

【解決手段】 制御ユニットUにより、最初から数えて2番目以降の注入の開始を、その各注入の直前に行われる先の注入の注入開始時点を基準として遅延させる。これにより、当該注入の態様として、従前同様、先の注入の終了後に開始する態様は勿論、先の注入中に、所望のタイミングで開始する態様をも取ることができようにし、注入充填の態様を、注入位置を変えながら順次行う場合に比して、多様なものとする。

(もっと読む)

圧縮成形方法およびその装置

【課題】 かじりによって生じる摩耗粉の混入を防止して製品の歩留まりを向上させることができる圧縮成形方法を提供する。

【解決手段】 対向配置された固定金型2と可動金型3を有し、可動金型側の可動型板にバネ3cを介して接続されているスライド盤3dを固定金型2のパーティング面に対しバネ力で当接させ、金型内のキャビティ4に樹脂を射出した後に可動金型3をさらに前進させ、スライド盤3dを貫通する状態で可動金型3に設けられているコアー3gによってキャビティ4に充填された樹脂Rを圧縮し成形を行う圧縮成形方法において、固定金型2とスライド盤3dとの間に樹脂フィルムFを配置し、キャビティ4内の樹脂Rの一方面をその樹脂フィルムFを介してコアー3gで圧縮することを特徴とする。

(もっと読む)

射出成形金型及び射出成形方法

【課題】 ゲートカットさらにはカット後の保圧工程等をスムースに行えるようにする。

【解決手段】 固定型1の固定側分割面と可動型2の可動側分割面との間に形成されたキャビティに、ゲート36を介してランナー等と称する材料通路35を接続する。ゲート36を材料通路35側の外側に設けたゲート内側部36Aとキャビティ3側の内側に設けたゲート外側部36Bとに分割する。ゲート外側部36Bに対して外周面22Aに連続して配置されるゲート内側部36Aとゲート36の成形部切断手段を形成する開口縁36Cと封止手段を形成する開口縁36C脇の外周面22Aを選択的に設ける。ゲート内側部36Aとゲート外側部36Bを接続して成形材料のキャビティ3への充填を行う。次にゲート外側部36Bに連続する前記成形部切断手段によってゲート36の成形部を切断する。さらにこの後に成形部切断手段に連続する前記封止手段によってゲート外側部36B及びキャビティ3を封止する。

(もっと読む)

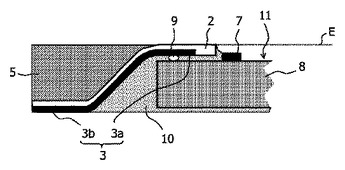

トランスファ成形により製造されるマイクロチップ組立体

本発明は、マイクロチップ組立体及び関連する包括的な製造処理に関し、元の形成されていない第1の構成部1が、射出された溶融の第2の構成部5によりトランスファ成形型の表面に押圧されるものに関する。第1の構成部1は、特に、担持層上に電気的トラック3を有し、この担持層は、射出された材料の固化の後に除去されるようにすることができる。好適な実施例によれば、マイクロチップ8は、電気的トラック3に接合され、その後に充填材10の中に埋設される。電気的トラック3は、好ましくはマイクロチップ8の前方側11から、それらが外部回路に接続可能な組立体の後方側へと延びるのが良い。センサマイクロチップ8の感応性のある前方側11は、これにより、組立体全体の前面に非常に接近して配置され、この組立体をバイオセンサの応用に適したものとする。  (もっと読む)

(もっと読む)

樹脂成形体

【課題】 軽量でありながら高剛性の取付座を備え、しかも取付座に掛かる衝撃荷重を効果的に吸収し得る樹脂成形体を提供する。

【解決手段】 取付座7及び取付座外周近傍部19を除くパネル本体3の表面にスキン層23を形成するとともに、内部に多数の空隙を有する膨張層25を形成する。取付座7及び取付座外周近傍部19に膨張層25を有しないソリッド層27を形成する。取付座外周近傍部19を除くパネル本体3の板厚T1と取付座外周近傍部19のソリッド層27の板厚T2との関係を、T1=(1.7以上3.3以下)×T2に設定する。取付座7の中心Oからパネル本体3側基端の開口部15内周縁までの寸法L1と取付座7の中心Oから取付座外周近傍部19外縁までの寸法L2との関係を、L2=(1.4以上1.7以下)×L1に設定する。

(もっと読む)

成形品の製造方法及び装置

【課題】成形加工時に表面を全体的又は選択的に改質された成形品を製造する方法及び装置を提供する。

【解決手段】熱可塑性樹脂から成形品を製造する方法であって、前記成形品を成形するための成形部に、前記熱可塑性樹脂を溶融樹脂として導入する第1の導入工程と、前記成形部に、有機金属錯体が溶解した超臨界流体を導入する第2の導入工程と、前記溶融樹脂を固化し、金属元素を前記成形品の表面に配置させる工程とを有することを特徴とする方法を提供する。

(もっと読む)

成型条件設定方法

【課題】 本発明は、バネ入り金型を用いた場合であっても、可動金型が固定金型に当接したことを誤りなく迅速に判断することができ、所望の型締力の設定を確実に行うことができる成形条件設定方法を提供することを課題とする。

【解決手段】 所定の型締力が得られようにトグル機構57を設定し、トグルサポート56を固定プラテン54に向かって前進させて動かなくなる位置まで移動する。トグル機構57を作動させて型締力を発生させ、型締力の変化率を監視する。型締力の変化率に変曲点Pが現れたら、その時点で型タッチが行われたと判断する。変曲点Pが現れた時点における可動プラテン52の位置とトグルサポート56が前進できなくなったときの可動プラテン52の位置との差を求め、その差の分だけトグルサポート56を後退させる。

(もっと読む)

高密度ガラスグラニュールから複合材料部品を製造する方法

本発明は、長いガラス繊維で強化された熱可塑性マトリックスから形成された複合材料部品を製造する方法に関する。本発明の方法は、材料と強化剤を供給する一軸スクリューを含む装置によって行われる射出成形または射出圧縮成形工程を含む。その方法は、強化繊維は、ガラス密度が90〜99.5%、好ましくは95〜99%かつ長さと直径(L/D)比がmmで表したL未満である、長い切断繊維グラニュールの形で、装置に導入される。本発明は、また、その方法を用いて得られた複合材料部品にも関する。 (もっと読む)

眼鏡レンズの製造方法および製造装置

【課題】 乱視軸も含めて高精度な眼鏡レンズを製造することができる眼鏡レンズの製造方法および製造装置を提供する。

【解決手段】成形型と型締装置とを用いた眼鏡レンズの製造方法。成形型は、眼鏡レンズにおける一方の光学面を成形する可動型1と、この可動型1に対向し眼鏡レンズの他方の光学面を成形する固定型2とを備えて構成される。可動型および固定型の一方には乱視軸処方に対応する乱視補正成形面が創成されている。固定型のインサート12を、成形される眼鏡レンズの光軸回りに乱視軸に対応する乱視軸度分回転させて乱視軸を位置決めしてから、眼鏡レンズを成形する。

(もっと読む)

射出成形装置

【課題】型プレートを閉鎖した状態で射出成形品の排出を行って、型内の1サイクルにより射出成形、圧縮成形又は二次成形樹脂の充填、さらには製品の排出を同時に行うことができる射出成形装置、特に動力消費量が少なく、短時間に完成品を得ることができる射出成形装置を得る。

【解決手段】可動側プレート及び固定側プレートを備えた射出成形装置において、前記可動側プレート及び固定側プレートにそれぞれ固定入れ子8,9と可動入れ子5,6,7を設け、一次側の位置で射出成形を行い、可動側プレートを回転させて、二次側以降の位置で圧縮成形又は二次成形樹脂充填等の加工を行い、さらに可動側プレートを回転させて、最終次側の位置で射出成形品の排出を行う装置であって、前記射出成形品の排出を行う位置の固定側プレートにポケットを設けて、可動側プレート及び固定側プレートを閉鎖した状態で前記ポケットに射出成形品の排出を行う射出成形装置。

(もっと読む)

射出成形方法及び装置

【課題】射出成形加工時に表面を全体的又は選択的に改質された成形品を製造する方法及びを提供する。

【解決手段】熱可塑性樹脂を射出成形することによって成形品を製造する方法であって、金型内に前記熱可塑性樹脂を溶融樹脂として導入する第1の導入工程と、前記第1の導入工程の後又は同時に行われ、前記金型内に溶解物質が溶解した超臨界流体を導入する第2の導入工程と、前記溶融樹脂を固化し、前記溶解物質を前記成形品の表面に配置させる工程とを有することを特徴とする方法を提供する。

(もっと読む)

201 - 220 / 289

[ Back to top ]