Fターム[4F206JA03]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | 射出圧縮成形 (289)

Fターム[4F206JA03]に分類される特許

161 - 180 / 289

吸音部材を備えた被覆部材

本発明は、i)接着材層が吸音部材の内側の表面の少なくとも一部分を覆って広がるような態様で、吸音部材と接着材層とを射出成形型内に配置する過程と、ii)昇温された熱可塑性のプラスチック材料を、昇圧された圧力でもって射出成形型内に導入し、プラスチック材料を、吸音部材の外表面を実質的に覆うとともに接着材層の一部分を覆うように広がらせる過程と、iii)熱可塑性のプラスチック材料が、接着材層の一部分に接着された固体の担持部材を形成するように全体を冷却する過程とを有する、被覆部材を製造する方法に関するものである。この方法では、吸音部材を、担持部材と接着材層との間に少なくとも部分的に取り入れる。本発明はまた、被覆部材及びその使用方法に関するものでもある。  (もっと読む)

(もっと読む)

耐汚染性を有する多層樹脂成形体及びその製造方法

【課題】塗装品並みの外観品質を有し、屋外でも長期使用が可能な耐汚染性(又は耐汚れ性)に優れた無塗装成形体及びその製造方法を提供する。

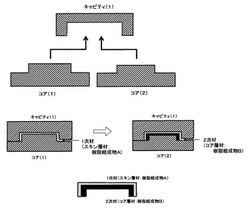

【解決手段】少なくともスキン層(S)とコア層(C)の2層からなるポリプロピレン系樹脂多層成形体であって、スキン層(S)は、下記ポリプロピレン樹脂組成物(A)からなることを特徴とするポリプロピレン系樹脂多層成形体、及びその製造方法などを提供した。

ポリプロピレン樹脂組成物(A):

(a)ポリプロピレン樹脂:100重量部

(b)エチルアクリレート重合単位の比率が5〜50重量%であるエチレン・エチルアクリレート共重合体:0.5〜15重量部

(c)脂肪酸アミドまたはその誘導体:0.05〜2.5重量部

(d)熱可塑性エラストマー:0〜35重量部

(e)無機フィラー:0〜35重量部

(f)着色剤:0〜50重量部

(もっと読む)

耐汚染性と低線膨張性を有する二層樹脂成形体及びその製造方法

【課題】塗装品並みの外観品質を有し、屋外でも長期使用が可能な耐汚染性に優れた無塗装成形体及びその製造方法を提供する。

【解決手段】スキン層(S)とコア層(C)とからなるポリプロピレン系樹脂二層成形体であって、スキン層(S)は、下記ポリプロピレン樹脂組成物(A)からなり、及びコア層(C)は、下記ポリプロピレン樹脂組成物(B)からなることを特徴とするポリプロピレン系樹脂二層成形体、及びその製造方法等を提供した。 ポリプロピレン樹脂組成物(A): (a)ポリプロピレン樹脂:100重量部 (b)エチルアクリレート重合単位の比率が5〜50重量%であるエチレン・エチルアクリレート共重合体:0.5〜15重量部 (c)脂肪酸アミドまたはその誘導体:0.05〜2.5重量部、等 ポリプロピレン樹脂組成物(B): (α)ポリプロピレン樹脂:10〜99重量% (β)無機フィラー:1〜35重量%、等

(もっと読む)

射出圧縮成形方法または射出プレス成形方法

【課題】固定部材に対する可動部材の位置決め制御と加圧制御を行なって被成形物を成形する圧縮成形機を射出圧縮成形方法または射出プレス成形方法を用い、加圧制御時に省エネルギー化を可能とした射出圧縮成形方法または射出プレス成形方法を提供する。また前記加圧制御時の圧力制御の精度向上を可能とした射出圧縮成形方法または射出プレス成形方法を提供する。

【解決手段】位置決め制御から加圧制御に切換えて加圧制御を行う射出圧縮成形方法または射出プレス成形方法であって、油圧シリンダ17へは押しのけ容積が可変であってサーボモータ24により回転駆動されるポンプ22から作動油が供給され、位置決め制御から加圧制御への切換え時にはポンプ22の押しのけ容積が小さくなるように制御され、加圧制御時にはサーボモータ24の回転数またはトルクがクローズドループ制御される。

(もっと読む)

射出成形機の制御方法

【課題】多材質成形品を成形サイクル毎の品質変動なく生産可能な射出成形機の制御方法を提供する。

【解決手段】異なる成形材料に対応した複数のキャビティ14,15の各々へ順次に入替え可能であり前記複数のキャビティ14,15の対向面を構成する複数の中子8を備えた金型装置10を固定盤5と可動盤6との間に取り付け、前記可動盤6を前記固定盤5に近接させ前記キャビティ14,15の容積を縮小させることにより前記キャビティ14,15へ射出した成形材料を圧縮成形する射出成形機1の制御方法であって、前記キャビティ14,15の一と前記各中子8との型合わせを行い、前記金型装置10を圧締したときの前記固定盤5と前記可動盤6との距離を検出器11,12で計測し、その距離を原点として前記中子8毎に設定する。

(もっと読む)

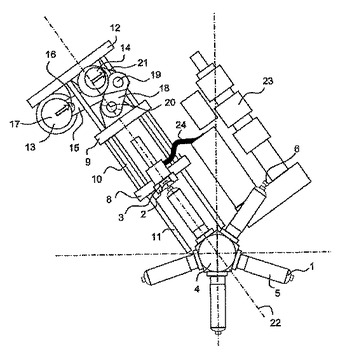

射出成形機構

本発明は、射出圧縮に使用される射出成形機構に関する。この射出成形機構は、押出機23と、内側金型部分1と、外側金型部分2とを含む。3つの枢動可能なアーム15、18、21を有するリンク・システムの形態の第1の機構が、金型を部分的に閉じるように構成される。リンク・システムの諸部分で機能する、偏心輪の形態の第2の機構が、金型を閉じて、押し出された材料を圧縮するように構成される。第1及び第2の機構は、それぞれサーボモータ13、14によって駆動される。  (もっと読む)

(もっと読む)

開口装置、その開口装置に使用するねじ式キャップ、およびその開口装置の形成方法

包装容器(74)のための開口装置、その開口装置に使用するねじ式キャップ、およびその開口装置の形成方法が適される。開口装置は、ネック部分(76)およびねじ式キャップ(10,34)を含む。開口装置は、ねじ式キャップの第1部分の壁(20,40)を含み、この壁は、第1部分の円周方向(C)に延在する弱化部分(22,42)および第1部分の長手軸線方向(L)に延在する凹部(26,46)を有する。凹部はネック部分の突起(78)を受入れるように配置され、その突起は、凹部内に直接に射出モールド成形される。第1部分の、弱化部分と凹部とで定められるいたずら防止フラップ(28,48)は、キャップを回転させて行われる包装容器の開封に関連して必然的に変形できるようになされている。  (もっと読む)

(もっと読む)

積層成形体の成形方法並びに成形金型

【課題】積層成形体の成形方法並びに成形金型であって、ソフト感を良好に維持するとともに、シャープな外観形状を確保できる。

【解決手段】樹脂芯材20の表面に表皮30をモールドプレス成形工法、射出成形工法により一体化する際、表皮30は、トップ層31の裏面にクッション層32を一体化したものを加熱軟化処理した後、成形上型50により真空成形する際、成形下型60上に支柱83,84,86を介して支持されるアシストモデル80と成形上型50との間でプレス圧をかけて、薄肉状に均一厚みを確保できるように成形を行ない、溶融樹脂Mの供給時、熱的ダメージが表皮30に及ぶことを回避するとともに、表皮30を真空・プレス成形することで製品表面の外観性能を高める。

(もっと読む)

積層成形体の成形方法

【課題】積層成形体の成形方法であって、ソフト感を良好に維持するとともに、シャープな外観形状を確保できる。

【解決手段】樹脂芯材20の表面に表皮30をモールドプレス成形工法、射出成形工法により一体化する際、表皮30は、トップ層31の裏面にクッション層32を一体化したものを加熱軟化処理した後、成形上型50により真空成形するとともに、アシストモデル80をスペーサとして成形上下型50,60間に介装し、アシストモデル80を挟んで成形上下型50,60を型締めすることにより、表皮30は薄肉で、かつ均一厚みが確保された成形が可能となり、溶融樹脂Mの供給時、熱的ダメージが表皮30に及ぶことを回避させることで製品表面の外観性能を高める。

(もっと読む)

薄板状成形品の成形装置及び成形方法

【課題】良好な品質の薄板状成形品を効率的に成形する成形装置と成形方法を提供する。

【解決手段】薄板状成形品をパーティング射出によって成形する金型装置14と、前記金型装置14を取付ける型締装置10とを備える成形装置1であって、金型装置14は、パーティング面P1,P2を密着して形成したキャビティCの主要部Mに相当する領域を構成し前記キャビティCの板厚方向に可動なコア31と、前記主要部Mに隣接する前記キャビティCの従属部Sに相当する領域を構成し前記キャビティCの板厚方向に可動な従属コア32と、前記コア31が前記キャビティCの板厚を減少させる方向に移動するときには前記従属コア32を同調して移動させ、その後前記従属コア32のキャビティC面が前記コア31のキャビティC面から前記キャビティCの板厚を減少させる方向に離隔可能にさせる係合部材43と係合片44を備える。

(もっと読む)

成形システムにおける成形方法

【課題】良好な特性の成形品が高効率で成形できる成形システムの成形方法を提供する。

【解決手段】一の射出装置7を移動させて複数の型締装置へ順次に溶融材料を射出して薄板状成形品を成形する成形システム15における成形方法であって、型締装置の金型装置19に溶融材料を射出した射出装置7は、射出工程の直後射出保持工程を実行せずに溶融材料を生成させる可塑化工程を開始するとともに他の型締装置へ移動開始し、前記型締装置は前記金型装置19のパーティング面を密着させる型締部30とは別の圧縮部29によってキャビティ23の容積を減少させて前記キャビティ23に射出された前記溶融材料を圧縮して成形する。

(もっと読む)

射出成形機の制御方法

【課題】本発明は、キャビティへの樹脂の充填速度が変動しても、キャビティ内で成形品の凹部を形成する部分及びその周囲部分に十分に樹脂を充填することのできる射出成形機の制御方法を提供することを課題とする。

【解決手段】金型装置50のキャビティ72内にコア圧縮部材73を突出させて成形品に薄肉部を形成する。金型装置50のキャビティ72へ溶融樹脂の充填を開始し、溶融樹脂の充填中にコア圧縮部材73の突出を開始する。溶融樹脂の充填とコア圧縮部材73の突出を同時に進行させ、コア圧縮部材73が所定の距離だけ突出した時点で、コア圧縮部材73の突出を停止する。

(もっと読む)

窓材及びその製造方法

【課題】溶剤を使用せずに、樹脂製透明板の表面に保護層を形成して得られた窓材及びその製造方法を提供する。

【解決手段】第1の成形型2aと、第1の成形型2aに対して直線方向に可動な第2の成形型2bと、第1の成形型2aと第2の成形型2bとを合体させることによって形成される内部空間2cとを有している射出成形型2を用いて窓材3を製造する。まず、内部空間2cに、樹脂製透明板成形用の溶融樹脂を射出し、内部空間2cにおける溶融樹脂を冷却し、樹脂製透明板3aを成形し、第2の成形型2bを第1の成形型2aから離れる方向に所定距離移動させ、樹脂製透明板3aの表面と第2の成形型2bの内部空間側表面との間に間隙を形成し、この間隙に樹脂製透明板3aの表面を覆う保護層用の溶融樹脂を射出し、間隙における溶融樹脂を冷却し、保護層3bを成形して製造する。

(もっと読む)

樹脂板の射出圧縮成形装置及びその装置を用いて部品と一体化した樹脂板を製造する方法

【課題】自動車用窓材における樹脂の回り込み不良の発生や、溝部でのウエルドやエアー溜り等を解決するために、自動車用窓材の内面の樹脂部に連結するフック部を一体成形するための樹脂板の射出圧縮成形装置を提供する。

【解決手段】固定型1及び可動型2からなるキャビティに溶融樹脂を加熱・保温しながら注入するためのランナー部5とホットランナー部4を該固定型1の中央部より略端部にかけて配置し、且つ、該固定型1及び該可動型2のいずれか一方の略端部に位置するスライド堰部3と、成形品の片面がアンダーカット部となる部品を一体成形するための可動ゴマとを備える樹脂板の射出圧縮成形装置。溶融樹脂がフック部を通過する前後にフック部を形成するコアあるいはキャビティ部の容積を瞬時に可変させることにより、フック部への樹脂の回り込み不良(ヒケ)やエアー溜りの発生を防ぐことができる。

(もっと読む)

合成樹脂製枠体の成形方法

【課題】内側に開口部がある合成樹脂製枠体の優れた成形方法。

【解決手段】キャビティ22に連通し、合成樹脂製枠体の開口部の周縁に対応する位置の全体に亘って溶融樹脂原料を注入できる注入ゲート23と、これに連通する供給口241を有する溶融樹脂原料の貯留部24と、供給口、注入ゲートの連通を遮断する移動可能な閉鎖部25とを有する、移動型211と固定型212からなる金型21を用いて、溶融樹脂原料を貯留部に一旦貯留し、その後、前記貯留部に貯留された溶融樹脂原料の圧力により、閉鎖部がスライド移動し、該溶融樹脂原料がキャビティ内に注入され(選択図の様態)、その後、移動型が移動し、注入ゲートと供給口との連通を封鎖するともに、キャビティの幅方向が狭くなり、溶融樹脂原料がキャビティ全体に充填されて成形がなされ、その後、金型を開いて成形された合成樹脂製枠体を取り出すことによって成形する。

(もっと読む)

多色成形品及びその成形方法

【課題】グリル部とトリム本体とに色彩の異なる樹脂を使用した多色成形品及びその成形方法であって、成形金型設備を簡素化するとともに、工程を短縮化する。

【解決手段】成形上下型50,60内に可動式のパンチング入子機構を採用し、トリム本体31の成形時には、一般部キャビティC1とグリル部キャビティC2とをパンチング入子と金型とのシール作用によりシールしてトリム本体31のみを良好に成形するとともに、トリム本体31の成形後は、パンチング入子を動作させて新たにグリル部キャビティC2を形成し、色彩の異なる溶融樹脂M2をこのグリル部キャビティC2内に射出充填して、トリム本体31の成形と連続的にグリル32を成形することにより、金型設備の簡素化と工程数の短縮化を図る。

(もっと読む)

樹脂成形品の射出成形方法及び射出成形金型

【課題】キャビティ内の溶融樹脂を保圧終了段階でも押圧して樹脂成形品の厚肉部等のヒケ発生部位にヒケが確実に発生しないようにする。

【解決手段】射出成形金型1のキャビティ6内に溶融樹脂Rを射出充填する。管状ピン13及び管状ピン13内に移動可能に内挿された内挿ピン17を保圧初期段階で共に、インストルメントパネルのヒケ発生部位近傍の裏面に対応するように第2型5の成形面5aに形成された凹部5bに向かって進出作動させて溶融樹脂Rを押圧する。射出成形金型1の成形面3a,5aに接する部位に樹脂固化層R1が形成された保圧終了段階で、内挿ピン17だけをさらに進出作動させて内挿ピン17で樹脂固化層R1を突き破って樹脂固化層R1内部の溶融樹脂Rを押圧する。

(もっと読む)

トグル式型締装置によるディスク基板の射出圧縮成形方法

【課題】 トグル式型締装置により射出圧縮成形したディスク基板の厚さ偏肉を、可動盤の高さ調整により許容範囲に抑えて、ディスク基板の成形精度の向上を図る。

【解決手段】 タイバーに挿通して型置盤に対設した可動盤を支持装置により機台上に支持する。可動盤をトグル機構により移動して型閉する。型置盤と可動盤に取付けた金型のパーティング面間がわずかに開いているときに、金型内に形成されたキャビティに樹脂を充填する。充填中又は充填後に金型を型締して樹脂をディスク基板に圧縮成形する。可動盤の高さと、可動盤の高さ変位量に対応するディスク基板の厚さ偏肉又はパーティング面の平行度を検出して数値化する。その厚さ偏肉又は平行度の数値から可動盤の高さを支持装置により適正高さに調整する。

(もっと読む)

成形条件の設定方法、プログラムおよび射出成形機

【課題】 応答曲面近似式を用いて計算負荷を減少させるとともに、成形不良が発生する条件を排除した高精度の最適解を出力することができる実用性の高い成形条件の設定方法を提供する。

【解決手段】 この成形条件の設定方法は、事前に設計変数をサンプリングして射出成形解析を行い、各サンプリング点における評価関数を算出し、かつ成形不良発生の有無を判定する工程と、評価関数の算出結果に基づいて当該評価関数を設計変数の関数として近似的に表す応答曲面近似式を作成する工程と、応答曲面近似式を用いて所定の最適化手法で最適設計変数を選択する最適化工程とを有する。そして、最適化工程において、成形不良発生の有無の判定結果を参照し、成形不良発生領域に在る設計変数を排除する。

(もっと読む)

燃料電池セパレータの製造方法、燃料電池セパレータ

【課題】燃料電池セパレータの板厚精度を向上させる。

【解決手段】固定型と、固定型と対向する可動型との間に射出キャビティを形成する工程S100と、射出キャビティに成形材料を射出する射出工程S102と、固定型に対する可動型の傾きを相対的に変化させる工程S104と、可動型を固定型に向けて水平方向に接近させて成形材料を圧縮し、所定の製品キャビティの形状に基づいた成形体を形成する工程S106と、を含む燃料電池セパレータの製造方法であって、射出キャビティを形成する工程S100において、固定型下部に対する可動型下部の水平方向の間隔は、固定型上部に対する可動型上部の水平方向の間隔と比較して幅広に制御される。

(もっと読む)

161 - 180 / 289

[ Back to top ]