Fターム[4F206JA03]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | 射出圧縮成形 (289)

Fターム[4F206JA03]に分類される特許

121 - 140 / 289

導光板の成形金型および導光板の成形方法

【課題】 比較的簡単な金型構造により、導光板の反射面にパターンが形成可能であって、なおかつ成形時にゲートカットが可能な導光板の成形金型および成形方法を提供する。

【解決手段】 一方の金型13と他方の金型12の間で形成されるキャビティ14に溶融樹脂を射出充填して導光板Pの成形を行う導光板の成形金型11において、一方の金型13にパターンが形成された反射面形成面42bが設けられ、他方の金型12には一方の金型13に向けて突出されるゲートカッタ24が設けられている。

(もっと読む)

半導体装置用樹脂封止装置および半導体装置の製造方法

【課題】樹脂封止型半導体装置の製造工程および樹脂封止装置において、キャビティ内の圧力低下に伴う樹脂封止部の反りやボイド等の発生を抑制する。

【解決手段】半導体装置用樹脂封止装置100は、上型キャビティブロック121を有する上型120と、下型キャビティブロック111を有する下型110とを具備する。半導体素子1が搭載された回路基材2が配置されたキャビティ101内には、半導体素子1を樹脂封止するように熱硬化性の封止樹脂材料3が注入される。封止樹脂材料3の硬化収縮時に、可動状態で支持された上型キャビティブロック121および下型キャビティブロック11の少なくとも一方を介して封止樹脂材料3に圧力を付加する。

(もっと読む)

薄肉射出成形品の成形金型機構。

【課題】 薄肉射出成形品(例えば薄肉レンズ)の薄肉部に溶融樹脂が回りきる金型機構を実現する。

【解決手段】 射出成形機のエジェクターロッド107に一体的に固定されたエジェクター駆動プレート108のエジェクト方向と反対の面に、頭部に入れ子120と当接する入れ子押しピン109OPを固定した入れ子押しプレート109を設け、該入れ子押しプレートを109エジェクターロッド107の軸方向に移動可能、且つエジェクター駆動プレート108方向に常時付勢し、また、金型の可動側受板105と前記エジェクター駆動プレート108の間にあって、エジェクターロッド107の軸方向に移動可能で且つエジェクター駆動プレート108方向に常時付勢されているエジェクター押しプレート113に前記エジェクターピン115を固着した。

(もっと読む)

成形金型、成形方法、及び光学素子

【課題】 射出時の保圧を低減させ光学面の転写精度を向上させつつ、光学素子の小型化が可能な光学素子の成形金型を提供すること。

【解決手段】キャビティCVに面する加圧面17fを有する加圧装置17を設け、固定金型41及び可動金型42の合わせ面に対して平行な側面方向EFに加圧面17fが移動することにより、射出時の保圧の代わりに半成形品の側面へ加圧をすることができる。これにより、射出圧力を低減しつつ、十分な成形圧力で光学転写面51b,61bへ転写をすることができる。この際、加圧面17fを側面方向EFに移動させるので、加圧時に可動金型42の移動を伴わず転写面51b,51c,61b,61cの位置精度の維持が容易となる。つまり、両金型41,42の転写面51b,51c,61b,61cの位置が確保され、光学設計通りに成形品MPを成形することができる。

(もっと読む)

薄板状光学用成形品の射出プレス成形方法

【課題】比較的薄い板状の光学用成形品を、歩留りがよく、光学的な特性が良好で、しかも短い成形サイクルでコストを抑えて成形することができる薄板状光学用成形品の射出プレス成形方法を提供する。

【解決手段】金型11を所定量型開きした状態でキャビティ14内に成形材料を射出して充填するとともに、型締装置5により型締してキャビティ14内に射出された成形材料を圧縮する射出プレス成形を行って、薄板状光学用成形品を成形するためのものであって、成形材料の圧縮開始から設定された型締力に到達するまでの昇圧時間と、前記射出開始時の型開きの量とから設定される型締速度で型締する。

(もっと読む)

プラスチック成形品の製造方法、プラスチック成形装置及びプラスチック成形品

【課題】 本発明は、樹脂供給通路の閉止のための駆動装置等複雑な装置を用いず、確実に樹脂流入口を閉止し、かつ成形品内の歪みの発生を防ぎ、転写面を高精度に転写することができる。

【解決手段】 本発明のプラスチック成形装置は、樹脂供給通路を構成する射出成形金型における樹脂供給通路用入子の一部を移動させる移動手段を有し、キャビティ内及び樹脂供給通路内に樹脂を充填した後、樹脂供給通路内の充填樹脂内であってキャビティと、樹脂供給通路の一部に設けられ、樹脂供給通路内で移動可能な可動部材との間に挿入するように、樹脂供給通路用入子を移動手段によって移動させて樹脂供給通路内の充填樹脂の容積を減少させ、可動部材をキャビティ側と反対側の開口部に押圧させて樹脂供給通路を閉止する。

(もっと読む)

微細形状成形方法、及びその装置

【課題】樹脂を注入した後再度型締めを行う微細形状の成形方法において、製品の成形サイクルが早められ、かつ正確に微細形状を成形可能な微細形状成形方法、及びその装置を提供すること。

【解決手段】一対の金型の少なくとも一方の金型に微細な形状の凹凸部を成形面に有し、前記一対の金型どうしを完全に締結させる直前で停止させてキャビティ内部に樹脂を注入し、その後金型を完全に締結させて、凹凸部の形状を樹脂に転写させる微細形状成形方法において、凹凸部を成形面に有する転写金型を複数備え、製品の成形に使用していない転写金型の一方を加熱装置に加熱させ、成形が終了した時点で転写金型を入れ替えて製品を連続して成形することとした。

(もっと読む)

木質成形体の製造方法および木質成形体

【課題】本発明は、木質系材料の樹脂化に関するものであり、木質系材料の樹脂化の課題である匂いを減少させ、且つ吸水率を低減させたことを特徴とする木質成形体の製造方法およびその成形体に関するものである。

【解決手段】本発明は、木質の持っている接着性や熱流動性を発現させ、その木質系材料を成形する木質成形体の製造方法および木質成形体に関するものであり、木質系材料の含水率を調整した後、加熱水蒸気を木質組織に接触させる蒸煮処理を行うことにより、吸水率が低く蟻酸や酢酸からの匂いを極めて少なくすることができる。

(もっと読む)

樹脂成形品

【課題】耐熱性、熱安定性および機械特性に優れたバイオマス資源を原料として使用されたポリカーボネート樹脂からなる大型樹脂成形品を提供する。

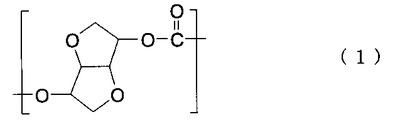

【解決手段】下記式(1)で表されるカーボネート構成単位を含有するポリカーボネート樹脂(A成分)100重量部に対して、酸化防止剤(B成分)0.001〜1重量部を含有してなるポリカーボネート樹脂組成物を射出成形することにより得られた最大投影面積が500〜50,000cm2を有する樹脂成形品。

【化1】 (もっと読む)

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】光沢ムラを生じさせにくい熱可塑性樹脂成形体を提供する。

【解決手段】金型のキャビティを形成するキャビティ面付近を加熱手段61により加熱する加熱工程と、前記キャビティ内に溶融状態の熱可塑性樹脂を供給する供給工程と、供給された前記熱可塑性樹脂を冷却する一次冷却工程と、この一次冷却工程における冷却速度よりも速い冷却速度で前記熱可塑性樹脂を冷却する二次冷却工程と、製造された成形体を前記キャビティ内から取出す取出工程と、を備える。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】発泡促進樹脂部と発泡抑制樹脂部とを有する発泡樹脂成形品の成形において、発泡抑制樹脂部が発泡することを抑制する。

【解決手段】発泡促進樹脂部と発泡抑制樹脂部とを形成する発泡樹脂成形品の成形において、キャビティ23の容積を拡大させるように移動コア部25を移動する際に固定コア部24側に位置する発泡性樹脂31が前記移動コア部側に流動することを抑制する抑制手段を講じて、前記キャビティの容積を拡大させるように前記移動コア部が移動される。前記抑制手段は、前記キャビティ内に注入された前記発泡性樹脂を冷却する冷却手段40であり、前記冷却手段によって、前記固定コア部側に位置する前記発泡性樹脂が、前記移動コア部側に位置する前記発泡性樹脂より低い温度に冷却される。

(もっと読む)

射出プレス成形方法

【課題】 射出プレス成形において、キャビティ内に残留した空気が、パーティング面の間の僅かなベント孔から急速に抜けずに良好な射出充填ができなかったり、ガスに含まれる固形物が金型の間隙やベント孔に付着し、ベント孔等を塞いだり、より狭くしてしまうという問題を解消する。

【解決手段】 固定金型40に対して可動金型22が僅かに離隔された状態で射出装置3から溶融樹脂Mの射出を行う射出プレス成形方法において、キャビティ36が外部に開放され、完全に形成されていない状態で溶融樹脂Mの射出を開始する。

(もっと読む)

型内被覆成形体及び型内被覆成形体の製造方法

【課題】耐溶剤性、耐擦り傷性、耐久性等に優れた被膜を有する型内被覆成形体を提供すること。

【解決手段】射出成形法等であって、

金型の型締め工程、

キャビティ内で樹脂の成形工程、

キャビティ内へ型内被覆組成物の注入工程、

注入した型内被覆組成物の硬化工程、

型内被覆組成物の硬化後に被覆成形体を取り出す工程

を有する方法で得られる型内被覆成形体において、

型内被覆組成物が、

(A)(メタ)アクリロイル基を有するウレタンオリゴマー、エポキシオリゴマー、ポリエステルオリゴマー、ポリエーテルオリゴマー、不飽和ポリエステルの少なくとも1種、

(B)該(A)と共重合可能なモノマー、

(C)アリルエステルオリゴマー、

(D)重合開始剤

を有し、かつ

(A)/(B)=20/80〜80/20、

(C)/{(A)+(B)}=0.5/100〜50/100、

(D)/{(A)+(B)+(C)}=0.1/100〜5/100

である型内被覆成形体。

(もっと読む)

電子部品パッケージの製造方法

【課題】 圧縮成形時における樹脂材の圧入に対して、電子部品の破損を防止するとともに、前記樹脂材のスルーホール電極面への流れ込みを抑えて導通不良を防止することのできる電子部品パッケージの製造方法を提供することである。

【解決手段】 基板22にチップコイル26を配置するための貫通孔23を設け、前記チップコイル26が実装された基板22の上面を圧縮成形により樹脂材36で封止する電子部品パッケージ21の製造方法において、前記基板22の裏面全体に予め保護シート31を貼着しておき、前記貫通孔23内に配置したチップコイル26の裏面を前記保護シート31に密着させ、樹脂材36で前記基板22の上面を封止した後、前記保護シート31を剥離する工程を備えた。

(もっと読む)

プラスチック成形品の製造方法及びその製造装置

【課題】 本発明は、転写面を高精度に得ることができる、プラスチック成形品の製造方法及びその製造装置を提供する。

【解決手段】 本発明のプラスチック成形品の製造方法によれば、樹脂の軟化温度以下の温度に加熱したキャビティ内に樹脂の軟化温度以上に加熱された溶融状態の樹脂を充填する際に用いる転写面を形成する第1の入子の転写面形状と、第1の入子の転写面に接触して冷却された樹脂と転写面との間に空隙を形成させ後樹脂の表層部に転写面を密着させる際に用いる第2の入子の転写面形状が異なる。

(もっと読む)

導光板の射出圧縮成形金型

【課題】 固定金型と可動金型の間に形成されるキャビティ内で溶融樹脂を加圧して導光板の成形を行う導光板の射出圧縮成形金型において、スタンパを使用せずに、他の金型構成部材に対して僅かな間隙を介して配設されたブロックに、パターン形成面が設けられた導光板の射出圧縮成形金型を提供する。

【解決手段】 固定金型13と可動金型12の間に形成されるキャビティ14内で溶融樹脂を加圧して導光板Pの成形を行う導光板の射出圧縮成形金型において、他の金型構成部材19,46に対して僅かな間隙を介してブロック16,20,42が配設され、前記ブロック16,20,42のキャビティ側の面16a,20a,42aには金属メッキ層25,27,30が形成され、前記金属メッキ層25,27,30に導光板Pのパターン形成面25a,27a,30aが形成される。

(もっと読む)

導光板の成形金型

【課題】 射出成形では導光板の板厚に略等しい薄いキャビティに高速で樹脂を射出充填するために、スプルの直径を太くして溶融樹脂の流動損失を小さくする必要と、キャビティとスプルに保圧をかける必要があり、その結果、スプルが完全に冷却固化されるまでに時間がかかり過ぎるという問題を解消する。

【解決手段】 容積可変に設けられたキャビティ形成部16a,42aに対してランナ形成部32,54を介して接続され、注入孔44cの直径P1aが1.6〜2.6mmでありランナ接続部44dの直径P1bが3.6mm以下であって中心線に対する抜き勾配を有する内孔44aを備えるとともに周囲に独立した冷却媒体流路51とが備えられたスプルブッシュ44を有する導光板の成形金型11により、成形品容積が7.8cm3以下の導光板P,Pを成形する。

(もっと読む)

導光板の射出プレス成形方法

【課題】 極めて薄肉が薄く従来では射出成形等で成形が困難であった導光板を良好に成形することを可能とした導光板の射出プレス成形方法を提供することを目的とする。

【解決手段】 固定金型13のキャビティ形成面42aに対する可動金型12のキャビティ形成面16aの距離が可変に形成された成形金型11を用いた導光板Pの射出プレス成形方法において、前記固定金型13のキャビティ形成面42aと可動金型12のキャビティ形成面16aとの距離が導光板Pの板厚Bに0.2〜0.5mm加算した値となる位置Aで可動金型12を停止させ、射出中または射出後にキャビティ内の溶融樹脂を圧縮して導光板Pを成形する。

(もっと読む)

微細パターンの形成方法

【課題】一般的な樹脂および汎用の成形機を用いて、精度の良好な微細パターンを有する化学マイクロデバイスを大量生産するための方法を提供すること。

【解決手段】本発明の微細パターンを有する樹脂構造物の形成方法は、キャビティに嵌合するようにコアが設置されたインロー構造の金型を用いて、該キャビティ内に樹脂を充填して、該樹脂を加圧下で成形する工程を含む。したがって、インロー構造の金型を作成するだけで、特別な設備を必要とすることなく、種々の樹脂について微細パターンを有する樹脂構造物を大量生産できる。

(もっと読む)

導光板の成形方法

【課題】 射出圧縮成形を含む射出成形により導光板を成形する際に、導光板の成形時間と取出時間の両方を短縮し、成形サイクル時間の短縮化を図ることができる導光板の成形方法を提供する。

【解決手段】 射出成形により金型内で導光板の成形を行う導光板の成形方法において、型閉完了から射出を経て型開開始までの時間を1.75秒〜6秒以内で行い、型開開始から導光板の取出しを経て型閉完了までの時間を0.75秒〜2.2秒以内で行うことにより、成形サイクル時間の短縮化を図ることができる。

(もっと読む)

121 - 140 / 289

[ Back to top ]