Fターム[4F206JA03]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | 射出圧縮成形 (289)

Fターム[4F206JA03]に分類される特許

41 - 60 / 289

射出成形方法、およびその装置

【課題】品質が安定した成形品を、微小型開き状態を有する射出成形で成形する。

【解決手段】所定の圧力での型締め状態における金型の型締め位置の変更に応じて、微小型開き状態での金型の位置を変更させる。これにより温度変動等により型締め状態における型締め位置が変更された場合であっても、微小型開き状態での型開き量が一定となり、品質の安定した成形品を、微小型開き状態を有する射出成形で成形できる。

(もっと読む)

カーボン粉粒複合樹脂の成形方法

【課題】以下に示す事項を目的とするカーボン粉粒複合樹脂の成形方法を提供する。

(1)射出成形金型の鍋状成形品の底面中央に相当する部位の内型表面において、黒鉛粉粒の固着や金型の摩耗による意匠性の低下、成形品層内におけるクラック発生や物性低下を回避する。

(2)ゲート近傍における反応遅延に起因する応力残留に伴うクラック発生や衝撃強度の低下を抑止する。

【解決手段】カーボン粉粒複合樹脂の成形方法は、ロッドを内在する吐出管4を設けた金型10に、ロッドの上死点直下にゲート1を設け、ゲートからカーボン粉粒とフェノール樹脂を含む混合物である成形材料を注入して加熱・加圧によるカーボン粉粒複合樹脂の成形方法であって、金型内への射出による注入直後に保持圧を解放してロッドを降下させて吐出管内にある成形材料を追加注入した後、金型の保持圧を回復させるようにしたことを特徴とする。

(もっと読む)

カーボン粉粒複合樹脂の成形方法

【課題】以下に示す事項を目的とするカーボン粉粒複合樹脂の成形方法を提供する。

(1)射出成形金型の鍋状成形品の底面中央に相当する部位の内型表面において、黒鉛粉粒の固着や金型の摩耗による意匠性の低下、成形品層内におけるクラック発生や物性低下を回避する。

(2)ゲート近傍における反応遅延に起因する応力残留に伴うクラック発生や衝撃強度の低下を抑止する。

【解決手段】この発明に係るカーボン粉粒複合樹脂の成形方法は、鍋状成形品の底面中央外壁の相当部分に設けられ、ロッドを内在してゲート1を配した吐出管4を備えた成形金型10を用いて、カーボン粉粒とフェノール樹脂を主体として成る成形材料を注入して加熱・加圧による賦形するカーボン粉粒複合樹脂の成形方法において、射出直後に成形金型の保持圧を一時的に解放した後、直ちにロッドを降下させるとともに成形金型の保持圧を回復させるようにしたものである。

(もっと読む)

射出成形方法、およびその装置

【課題】良好な微細転写が可能で、ムラの少ない射出成形方法を提供する。

【解決手段】射出装置から金型内に溶融成形材料を射出し、射出した溶融成形材料を金型内で冷却、固化させて成形品とし、この成形品を、金型内に前後進可能に設けられた押出部材を電動機により前進させて、金型内から押し出し、取り出し可能とした射出成形方法であり、金型が有するキャビティ内の所定位置まで押出部材を押し出し、かつ押出部材に所定量の力を付与して所定の押出し位置に保持させ、その後金型内に射出装置から溶融成形材料を射出し、金型内に射出した溶融成形材料による圧力が、押出部材に、押出部材に加えた所定量の力を超えたときなどに、その圧力により押出部材を金型内で後退させることとして射出成形方法を構成した。

(もっと読む)

表面機能層を有する樹脂成形体の成形方法及びその成形体

【課題】表面機能層を有する樹脂成形体の射出成形による製造を可能とする成形方法を提供する。

【解決手段】厚みが0.1mm〜2mm、融点が220℃以上であり、かつJISC2318における200℃での収縮率が5%〜40%である表面に機能層を有するフィルム4を、一方の金型1と他方の金型3との間に配置し、該金型を型締めして成形キャビティを形成した後、該キャビティ内に熱可塑性樹脂を射出する工程(工程−1)および成形体よりフィルムを剥がす工程(工程−2)を含む、射出成形による表面に機能層を付与された樹脂成形体の成形方法。

(もっと読む)

成形機、その成形機を用いたモールドモータの製造方法及びその製造方法によるモールドモータ

【課題】熱硬化性樹脂成形機では、副上金型で熱硬化性樹脂が直接接触・加圧されながら金型の内に充填するため、副上金型に直接接触している熱硬化性樹脂に流動が生じず、副上金型で形成される製品の一部の外観不具合やボイドの発生していた。

【解決手段】工程(a)は分割されたプランジャー9と分割された副上金型10が機械的に連結され、最終的にモールドモータを形成する形状とは異なった凹状の形態で、固定子巻線4と固定子鉄芯5が設置された金型の内に熱硬化性樹脂6を加圧・充填する前段階を示している。工程(b)は金型の内に熱硬化性樹脂を加圧・充填している工程を示しており、このとき、分割されたプランジャー9と分割された副上金型10が機械的に連結された部分は、最終的にモールドモータを形成する形状とは異なった凹状の形態で加圧・充填する段階を示している。

(もっと読む)

光学素子成形方法および光学素子成形装置

【課題】プリフォーム内の残留応力による光学素子の転写不良を抑制した光学素子成形方法を提供する。

【解決手段】プリフォームPを下型5に形成された窪みに配置し、配置されたプリフォームPを所定の成形温度より高い温度で溶融するように加熱し、加熱されたプリフォームPを所定の成形温度まで冷却し、所定の成形温度に達したプリフォームPを上型6と下型5と胴型7とで囲まれる空間内で圧縮して光学素子を成形する。

(もっと読む)

立壁を有するポリカーボネート樹脂成形品の製造方法、およびそれにより得られた成形品

【課題】立壁を有するポリカーボネート樹脂成形品の、効率的で、樹脂原料の多様化に対応可能であり、かつ歪みの大幅な低減を可能とする製造方法を提供する。

【解決手段】成形品厚みをT(mm)、立壁の高さをH(mm)、成形品と立壁部がなす角度をθ(°)としたときに、下記式(1)、(2)、(3)、(4)および(5)

H≦141T−422 (8mm<T≦10mm) (1)

H≦121T−262 (6mm<T≦8mm) (2)

H≦101T−143 (4mm<T≦6mm) (3)

H≦76T−46 (T≦4mm) (4)

90°≦θ≦180° (5)

を満足する形状を有する、立壁を有するポリカーボネート樹脂成形品の製造方法であって、(i)可動側金型が圧縮ストローク分だけ余分に開かれた中間型締め状態において金型キャビティ内へ溶融した粘度平均分子量が17,000〜29,000のポリカーボネート樹脂を射出する工程(工程−i)、(ii)射出後に樹脂を圧縮して最終型締めを行う工程(工程−ii)、(iii)最終型締め後更に樹脂を圧縮する工程(工程−iii)、および(iv)樹脂を金型キャビティ内より取り出し可能となる温度まで冷却させ成形品を取り出す工程(工程−iv)からなり、シリンダー温度が280℃以上、金型温度が80℃以上であることを特徴とする立壁を有するポリカーボネート樹脂成形品の製造方法。

(もっと読む)

インサート成形方法及びインサート成形品

【課題】モールド成形時におけるバスバーの変形を抑制することができるインサート成形方法を提供する。

【解決手段】複数のインサート部材の長さ方向の両端にそれぞれ臨んだ内壁面に、複数のインサート部材の離間間隔を設定間隔以上に維持する隙間維持用の突起7をそれぞれ形成すると共に、複数のインサート部材の幅方向の側部に臨んだ内壁面に、樹脂を充填するためのゲート8を形成し、成形金型5内に複数のインサート部材を、突起7を挟んで離間間隔が自在に変化するように且つ離間間隔が設定間隔より広くなるように中空保持し、中空保持した複数のインサート部材間の隙間にゲート8から樹脂を充填し、成形金型5の内周縁部に樹脂を回り込ませ、回り込ませた樹脂の樹脂圧力で複数のインサート部材の両端を突起7に押し付けてインサート成形品1を成形する方法である。

(もっと読む)

型締装置及びその制御方法

【課題】金型寸開工程時または圧縮型締工程時での移動盤の位置精度向上及び成形サイクルの短時間化を図ることができる型締装置及びその制御方法を提供する。

【解決手段】型締装置11は、固定盤13、固定盤13に取り付けられた進退自在なタイバー14、タイバー14を進退させる第1の駆動装置15、タイバー14に沿って固定盤13に対して進退自在な移動盤16、移動盤16を進退させ型開閉を行う第2の駆動装置17、移動盤16をタイバー14に着脱自在に固定する固定機構18、および、金型寸開工程時または圧縮型締工程時、第1の駆動装置15を駆動して、タイバー14を移動させるとともに、第2の駆動装置17を駆動して移動盤16を移動させる制御装置20を具備する。

(もっと読む)

プラスチックレンズの製造方法、及び射出圧縮成形装置

【課題】異なる光学面形状を有する複数のプラスチックレンズを、その成形精度を損なうことなく一つの成形型で同時に成形することができるプラスチックレンズの製造方法、及びこのような方法に用いる射出圧縮成形装置を提供する。

【解決手段】異なる光学面形状を有する複数のプラスチックレンズを一つの成形型50で同時に成形するにあたり、成形しようとするプラスチックレンズのそれぞれの容積が等しくなるようにキャビティ3a,3bを設計する。

(もっと読む)

プラスチックレンズの製造方法、及び射出圧縮成形装置

【課題】異なる光学面形状を有するとともに、容積の異なる複数のプラスチックレンズを、その成形精度を損なうことなく一つの成形型で同時に成形することができるプラスチックレンズの製造方法、及びこのような方法に用いる射出圧縮成形装置を提供する。

【解決手段】成形型50を型閉じしてから、成形型50のキャビティ3a,3b内に原料樹脂を射出充填し、しかる後に成形型50を型開きするまでの成形サイクルにおける諸条件を、容積が最も大きいプラスチックレンズのみを成形するとした場合の条件と同じに設定して、容積の異なる複数のプラスチックレンズを一つの成形型で同時に成形する。

(もっと読む)

熱可塑性樹脂の射出成型方法及びその射出成型方法による成型品

【課題】光輝材を有する熱可塑性樹脂の射出成型方法であって、比較的形状の制限が少なく、多点ゲートでも対応可能な射出成型方法、及びウェルドラインやフローラインが抑制された成型品を得ること。

【解決手段】光輝材を有する熱可塑性樹脂5の射出成型方法において、金型4の温度をキャビティ内の熱可塑性樹脂5を熱変形温度以上に保ち、型開き状態で熱可塑性樹脂5を射出後、型締め動作によって厚み方向に圧縮をかけることにより成型品を得るもので、熱可塑性樹脂5の温度を熱変形温度以上に保つことで熱可塑性樹脂5を流動しやすい状態とし、この状態の熱可塑性樹脂5に圧縮による力を加えることにより熱可塑性樹脂5の流動方向を変化させ、射出時に発生した光輝材の配向が揃うように変化させてウェルドラインやフローラインを抑制する。

(もっと読む)

ディスク状光学レンズアレイ及びその製法(Disk−shapedopticallensarrayandmanufacturingmethodthereof)

【課題】ディスク光学レンズアレイ及びその製法を提供する。

【解決手段】

本発明のディスク光学レンズアレイ及びその製法は、プラスチック射出圧縮成型方法を利用し、ディスク中心で可塑材料の注入成型を行うことにより形成され、第1及び第2光学面を含み、その上、にそれぞれ対応する複数の光学作用領域(optical division)を設け、複数の光学レンズを対応形成し、アレイに配列し、且つ単一光学レンズに切断分離することができる。該ディスク光学レンズアレイは、更に定位機構を設け、該定位機構を利用し、少なくとも2つのディスク状光学レンズアレイ又はディスク状光学レンズアレイ及びその他の光学部材アレイ(optical element array)を光学中心軸を精密に位置合わせし、堆積し、組み合わせ堆積ディスク状光学レンズアレイを形成する。これにより、光学レンズアレイプロセスを大幅に簡易化し、精密度を向上し、製造コストを低減する。

(もっと読む)

堆積ディスク状光学レンズアレイ、堆積ディスク状レンズモジュールアレイ及びその製法(StackedDisk−shapedOpticalLensArray,StackedDisk−shapedLensModuleArrayandTheMethodofManufacturingThereof)

【課題】堆積ディスク状光学レンズアレイ、堆積ディスク状レンズモジュールアレイ及びその製法を提供する。

【解決手段】

該堆積ディスク状光学レンズアレイは、ディスク状光学レンズアレイを利用し、その光学中心軸(optical axis)を位置合わせした後、堆積し、組み合わせて形成される。該堆積ディスク状レンズモジュールアレイは、堆積ディスク状光学レンズアレイを利用し、定位機構で光学中心軸を位置合わせし、所要の光学部材アレイ(optical element array) と堆積し、組み合わせて形成される。この製法を利用し、形成する堆積式レンズモジュールアレイは、レンズの光学中心軸を精密に位置合わせでき、レンズモジュールのプロセスを大幅に簡易化し、製造コストを低減できる。

(もっと読む)

樹脂製窓の2色射出成形方法

【課題】周縁形状が平滑な樹脂製窓を見栄え良く成形する。

【解決手段】位置決めピン17を樹脂パネル5にその端面から挿入して樹脂パネル5を下方から支持してキャビティ型9に保持した状態で収縮させ、樹脂パネル5の端面の位置決めピン17による支持側の辺を除く3辺とキャビティ型9の成形面16との間に隙間Sを生じさせ、キャビティ型9と第2コア型13とを型締めして第2コア型13の当接面26をキャビティ型9に保持された樹脂パネル5裏面に当接させるとともに突条部27を隙間Sに挿入する。これにより、樹脂パネル5の周壁部3内側と第2コア型13との間に第2キャビティ47が形成され、この状態で、第2キャビティ47内に不透光性樹脂49を射出充填して不透光性の枠部7を成形する。

(もっと読む)

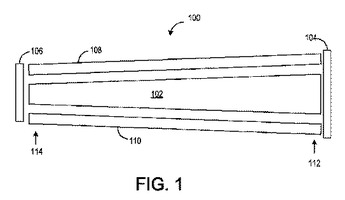

不均一な厚さを有する部品の射出成形

不均一な厚さを有する部品の射出成形が提供される。射出成形装置の1つの開示された実施例は、1つ以上の側壁、側壁と交差し側壁に関して固定された第1の型面、並びに、測定された量の注入された融解された熱可塑性の材料を受け取るように構成されたキャビティを側壁及び第1の型面とともに規定するように側壁と交差する第2の型面を含む。成形プロセス中に、第2の型面の第1の端部が第1の型面に向かって第2の型面の第2の端部より大きな物理的な移動距離を移動するように、第2の型面は第1の型面に向かって移動可能である。  (もっと読む)

(もっと読む)

合成樹脂製の中空成形品の製造方法

【課題】接合ムラの発生を防止し、接合部の長手方向の全長にわたって均一に確実に接合する上で有利な合成樹脂製の中空成形品の製造方法を提供すること。

【解決手段】1次成形において、開口縁に接合部14を有する一対の半中空体12を射出成形する。一対の半中空体12の各接合部14は、内部空間16寄りに位置する内壁30と、内壁30に対向して内部空間16と反対側に位置する外壁32と、内壁30の基部と外壁32の基部とを接続する接続壁34とを有している。凹部18はそれら内壁30と外壁32と接続壁34とにより形成されている。2次成形において、一対の半中空体12の接合部14を合わせ、それら接合部14の凹部18で形成された接合用通路20に溶融樹脂を射出して接合部14相互を接合する。より詳細に説明すると、溶融樹脂の接合用通路20への充填完了と同時に、接合用通路20に充填された溶融樹脂の圧力を高める。

(もっと読む)

構成部品を製造する射出成形法

本発明は、金型内に熱可塑性樹脂の溶融物を射出することにより、構成部品を製造する射出成形方法に関する。一方の側面または両方の側面が、ランダム配向繊維層に接合されると共に、熱可塑性樹脂を含浸させた2枚以上の繊維織布または多軸布を含むシート状ブランク材(14)は、熱可塑性樹脂の軟化温度より高い温度まで加熱され、加熱により拡大した多孔性のブランク材は、金型の2つの内壁(16、17)の一方に接して配置され、金型はブランク材を圧縮するために閉鎖され、再度、所望範囲まで開放され、且つ、熱可塑性樹脂の溶融物が、多孔性のブランク材のコア領域に射出される。本発明は、また、平坦、屈曲、湾曲、あるいは角度が付けられた板の形態を有する構成部品(24)に関し、特に、自動車の分野で用いられることが可能である。  (もっと読む)

(もっと読む)

多色成形樹脂窓部材

【課題】透明窓層と、透明窓層周囲に積層された窓枠層とを有する多色成形樹脂窓部材であって、衝撃に対して脆性破壊を起こし難く、安全性に優れた多色成形樹脂窓部材を提供する。

【解決手段】透明窓部を構成する透明窓層と、透明窓部周囲の少なくとも一部の透明窓層に積層して設けられている窓枠層とを有する多色成形樹脂窓部材であって、透明窓層と窓枠層との密着力が35〜90MPaであり、透明窓層の窓枠層積層部と非積層部との境界部における落錘衝撃試験において、透明窓層が脆性破壊しないことを特徴とする多色成形樹脂窓部材。

(もっと読む)

41 - 60 / 289

[ Back to top ]