Fターム[4F206JW06]の内容

プラスチック等の射出成形 (77,100) | 成形品の後処理、後加工 (1,033) | 熱処理 (150) | 加熱 (97)

Fターム[4F206JW06]の下位に属するFターム

アニーリング (29)

Fターム[4F206JW06]に分類される特許

61 - 68 / 68

温感部材の製造方法

【課題】表面品位を安定して向上させることができ、安定した温感効果の発揮と生産性の向上とを同時に実現することが可能な温感部材の製造方法を提供する。

【解決手段】温感部材1は、基部2と、基部2の表面側に一体に設けられ、無数の気孔42を有して構成された断熱部3とからなる。

この温感部材1である便座1の製造方法において、射出成形用金型51、52の型面によって基部である便座本体2の表面側に上方に位置するキャビティ53を形成し、内部に気孔42をもつ無数のガラスバルーン4を含む断熱用塗料62をキャビティ53内に注入し、断熱用塗料62によって断熱部3を形成する。

(もっと読む)

射出成形品の二次加工方法

【構成】 射出成形品の二次加工方法では、射出成形されたリブ付管用枝付管10の支管12側方のリブ15間にゴム輪19を嵌めてから、枝付管10を油槽21に浸漬して支管12を加熱し拡径する。

【効果】 枝付管10の支管12側方のリブ15間など射出成形に固有に起因する表面状態部分をゴム輪19により断熱することにより、枝付管10を加熱してもその部分の温度上昇が抑えられるため、加熱による外観不良の発生は防がれる。また、二次加工する支管12だけでなくその回りの枝付管10も加熱しても、このような外観不良を防止できるため、汎用性のある加熱設備を用いることができる。

(もっと読む)

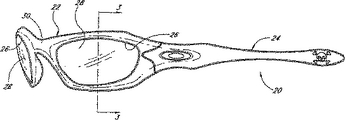

眼鏡フレーム

レンズ支持部分と、レンズ支持部分のそれぞれ第1および第2横側部から後方に延出する第1および第2テンプルとを有するフレーム本体とを備える眼鏡フレームである。フレーム本体は、第1部材および第2部材を有する。第1および第2部材は、部分的に同一の広がりを持ち、第1および第2部材の各々が、眼鏡フレームの外向きの表面の一部を画定する。  (もっと読む)

(もっと読む)

単一加熱サイクルで2つ以上の異なる成形性材料から成形品を作るための方法

単一の加熱または成形サイクルで異なる成形温度を有する2つ以上の異なる成形性材料から成形品を作るための方法。成形性材料のうち1つ(20、120)が基準材料として選択され、残りの成形性材料(22、122)は、成形性材料の全てが実質的に同時にそれぞれの成形温度に達するように改変される。残りの成形性材料(22、122)の各々は、成形性材料の力率を調整するようにこれと適切な量の添加剤を混合することによって改変されることが望ましい。その後成形性材料全てが流動成形装置(10、110)に入れられ、成形品を成形するために成形性材料を横切る交番誘電電界が与えられる。  (もっと読む)

(もっと読む)

プラスチックレンズ及びプラスチックレンズの製造方法

【課題】

切断面による光の反射の影響を抑えるプラスチックレンズ及びプラスチックレンズの製造方法を提供すること。

【解決手段】

本発明におけるプラスチックレンズは、光学面の外周にフランジ部を有し、成形金型にゲート部を介して樹脂を流し込むことにより製造されるプラスチックレンズであって、ゲート部の切断面は、最大表面粗さRtが1μm以上50μm以下であり、平均粗さRaが0.1μm以上5μm以下である凹凸形状の粗面であることを特徴とするプラスチックレンズである。このような構成により、切断面による光の反射の影響を抑えることが可能となる。

(もっと読む)

ポリアミド樹脂製発泡体の製造方法

【課題】耐熱性の高いポリアミド樹脂を用い高発泡倍率の成形体を得るための成形方法およびポリアミド樹脂組成物および成形体を提供する。

【解決手段】(A)ポリアミド樹脂に発泡剤を溶融混練する工程および/または溶融したポリアミド樹脂に発泡用ガスを吸収させる工程、ついで(B)該発泡性溶融ポリアミド樹脂をガラス転移温度以下の金型に射出成型あるいはサイジングダイに押出して発泡倍率が1.005〜1.15倍の発泡体を得る工程、ついで(C)該固化したポリアミド微発泡成形体をガラス転移温度以上に加熱して高発泡体を得る工程により製造される。

(もっと読む)

プラスチック成形品の歪除去方法およびその装置

【課題】プラスチック成形品に生じている歪を、短時間で容易かつ精度よく除去できるようにする。

【解決手段】プラスチック成形品2を、ベース治具5と固定治具6とで挾持して位置固定する。この状態で、プラスチック成形品2の歪発生部に、レーザ光源4からのレーザ光3を照射する。これにより、歪に伴ない発生していたプラスチック成形品2の変位量Dが次第に少なくなるので、これをセンサ7で確認し、歪が除去されて変位量Dが零になった時点で、レーザ光3の照射を停止させる。

(もっと読む)

多層プラスチック部品の射出成形方法及び多層プラスチック部品

本発明は射出成形多層プラスチック部品の構造及び製作工程に関する。第1の製作工程ではリブ付き突起(12)を有する第1の層(1)を射出成形させる。密閉構造の場合、第1の層(1)のセグメント(1’、1’’)は、固体コア又は他の既知の方法により形成される開口(11)を有し、結合又は他の既知の方法で入口(13)を介して骨格を結合される。第1の層(1)は次の金型において正確に位置が合わされ、その外面全体又は一部に別の層(2)が射出成形され、この層の対峙するリブ(21)がリブ(12)間の孔を塞ぎ、新たなリブ(22)が層(2)の表面から突出する。層(2)に被覆成形された層(1)は、次の金型に設置される。全工程は所望の層(n)が射出成形されるまで繰り返され、層(n)のリブ(n1)は直前の層の孔又は凹部を塞ぎ、層(n)の表面には溝(nu)が形成される。層(n)は全ての前段の層を含んだ状態で、最後の金型に設置され、被覆/仕上げ薄層(p)が射出成形され、この薄層の突起(pi)は層(n)の溝(nu)を塞ぐ。一方層(p)の外表面、すなわち部品の外表面は平滑、あるいは必要であれば荒れた状態にされ、又は所望のパターン若しくは模様が形成される。  (もっと読む)

(もっと読む)

61 - 68 / 68

[ Back to top ]