Fターム[4F206JW08]の内容

プラスチック等の射出成形 (77,100) | 成形品の後処理、後加工 (1,033) | 熱処理 (150) | 加熱 (97) | アニーリング (29)

Fターム[4F206JW08]に分類される特許

1 - 20 / 29

フェノール樹脂成形材料および摺動部品

【課題】摩耗特性及び機械的強度を高いレベルでバランスし、且つ耐水性に優れるフェノール樹脂成形材料を提供する。

【解決手段】(A)アルキルベンゼン変性ノボラック型フェノール樹脂を含むノボラック型フェノール樹脂、(B)レゾール型フェノール樹脂、(C)ヘキサメチレンテトラミン、(D)黒鉛、(E)繊維状のフィラーを含有するフェノール樹脂成形材料であって、前記成形材料全体に対する各成分の含有量が、(A)〜(C)成分の合計が30〜40重量%、(D)成分が30〜50重量%、(E)成分が5〜20重量%である。

(もっと読む)

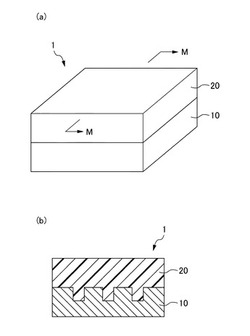

インサート成形体及び放熱構造体

【課題】生産性の高い方法で製造することが可能であるとともに、樹脂部材と金属部材との間の密着力が充分であり、且つ樹脂部材と金属部材との間の熱の伝達がスムーズなインサート成形体を提供する。

【解決手段】樹脂部材と金属部材とを備えるインサート成形体であって、上記金属部材は上記樹脂部材との接合面に散在するように形成された2以上の接合孔を有し、上記樹脂部材は上記接合孔に挿入した凸部を有し、少なくとも1つの接合孔の開口部分の面積が、0.44mm2以上19.63mm2以下であり、樹脂部材と金属部材との接合面の外周で囲まれる面の面積をS1とし、上記接合面における上記接合孔の開口の面積の総和をS2としたときに、割合S2/S1が、特定の不等式(I)を満たすようにする。

(もっと読む)

アルミニウム合金と樹脂の複合体及びその製造方法

【課題】耐水性の高いアルミ合金と樹脂複合体を提供する。

【解決手段】アルミ合金を、45〜65℃にした数%濃度の水和ヒドラジン水溶液に1分〜数分浸漬して20〜40nm周期の超微細凹凸表面を形成し、次いで15〜55℃とした0.05〜1%濃度の水和ヒドラジン水溶液に数分浸漬して水洗し、さらに50〜70℃で低温乾燥することによって、アルミ合金表面にヒドラジンを吸着させる。これを射出形成用の金型にインサートし、その表面にPPS樹脂組成物53を射出し、アルミ合金と接合させる。得られた射出接合物を98℃のイオン交換水に浸漬してアルミ合金表面に水酸化アルミニウム層54を形成し、さらに170℃で1時間加熱する。

(もっと読む)

マイクロチップの製造方法

【課題】マイクロチップの接合力と、マイクロチップの形状の維持とを両立することのできるマイクロチップの製造方法を提供する。

【解決手段】表面に流路用溝を有する樹脂製の基板と、流路用溝をカバーする樹脂製のカバー部材と、が熱接合されたマイクロチップの製造方法において、基板の表面から所定の深さより深い内部領域の密度、又は基板の表面から前記所定の深さ以内の表面領域の密度を均一にする処理工程を有する。

(もっと読む)

画像用シリコーン樹脂レンズ及びその製造方法

【課題】

アッベ数が高く、屈折率の温度変化率が小さい、優れた画像を与えるシリコーン樹脂レンズを提供する。さらに、設計通りの寸法を有する精密なレンズを得ることができる条件を提供する。

【解決手段】

シリコーン樹脂組成物を成形及び硬化してなるシリコーン樹脂レンズであって、400nmでの屈折率が1.5以上であり、400nmでの屈折率と596nmでの屈折率の比が1.01以上であり、アッベ数が45以上であり、且つ屈折率の温度変化率dn/dTの絶対値が250ppm/℃以下であるシリコーン樹脂レンズ。

(もっと読む)

樹脂成形体の製造方法および製造システム、樹脂成形体、圧力容器

【課題】高いガスバリア性を有する樹脂成形体を簡便に製造する。

【解決手段】凹型と凸型とを有する金型に形成されたキャビティ内に成形材料を射出する射出工程S102と、金型を冷却し、成形材料が固化した成形中間体を形成する金型冷却工程S104と、金型を型開きし、成形中間体と密着する凸型を凹型から脱離させる型開工程S106と、凸型と成形中間体との間の気密性を維持しつつ、成形中間体の少なくとも一部を凸型から離型させる離型工程S108と、離型させた成形中間体と凸型との間に、凸型の温度よりも高い温度を有する温風を送気して、成形中間体を加熱する温風送気工程S110と、加熱された成形中間体を凸型とともに徐冷する徐冷工程S112と、を含む。

(もっと読む)

樹脂成形品の製造方法

【課題】アニール処理された樹脂成形品を切断して製品化する場合において、切断面に再び発生した残留応力を除去ないし低減し、高品質で歩留りの良い樹脂成形品の製造を可能にするとともに、生産性の向上を図り、他の部品との結合に適正な切断面を確保することを課題とした。

【解決手段】アニール処理された熱可塑性樹脂成形品の所定の切断箇所の切断工程後において、切断したことにより生じるその切断端面の残留応力を低減させるために、樹脂成形品の切断面に樹脂の塗布による樹脂コーティング処理を施す工程を設けた。

【効果】熱可塑性樹脂の塑性変形の性質を利用する押出成形や射出成形等の成形を行い、これによる成型部材を切断することにより製品化する場合において、その切断が原因として切断部に残留応力が発生したとしても、それを低減する樹脂成形品の切断面に樹脂の塗布による樹脂コーティング処理を施す工程により、クラックや歪みが発生しない高品質で歩留りの良い樹脂成形品の製造を可能にするとともに、簡単な処理工程で生産性の向上を図り、他の部品との結合に適正な切断面を確保できる。

(もっと読む)

樹脂成形部品の製造方法

【課題】必要部分の寸法精度の向上を図り、歩留まりの改善を図ることのできる樹脂成形部品の製造方法を提供する。

【解決手段】互いに対向する1対のアーム11を有し、アーム11の対向部間の間隔Hに精度が要求される樹脂成形部品の製造方法において、1対のアーム11の各々の先端部に成形用のゲート21を配置し、2つのゲート21とそれら2つのゲート21をつなぐランナ22を含めた部分の樹脂残留部を、1対のアームの先端間をつなぐブリッジ部材20として一体に付けた状態で樹脂成形部品10を射出成形し、ブリッジ部材20を付けた状態のまま射出成形品をアニール処理し、アニール処理後にゲート21の位置でブリッジ部材20をカットして製品を得る。

(もっと読む)

樹脂成形体の製造方法と成形用インサート入れ子

【課題】簡単でかつ工程を増やすことなくソリの発生を抑制でき、しかも複雑な形状の樹脂成形体の変形も防止することができる樹脂成形体の製造方法を提供する。

【解決手段】成形金型のキャビティー内に樹脂成形体とともに取り外し可能に配置されるインサート入れ子をキャビティー内に配置して樹脂を注入し、前記成形金型を開いた後、前記キャビティー形状の一部を構成するインサート入れ子によって前記樹脂成形体の形状を維持しながら冷却することを含む樹脂成形体の製造方法。

(もっと読む)

複合成形品及びその製造方法

【課題】複雑な構造の金型を用いることなく、簡単な構造の金型を用いて射出成形することにより、樹脂層に割れの生ずることの少ない、金属と熱可塑性樹脂との複合成形品を製造する方法を提供する。

【解決手段】複合成形品の製造方法は、(A)少なくとも一部が長孔形状とされた複数の貫通孔を有する板状部2と側壁3とから成る略箱状の金属製の基材を、射出成形用金型のキャビティ内に装着した後、(B)結晶性熱可塑性樹脂をキャビティ内に射出して、複数の貫通孔同士に跨り、且つ、貫通孔を介して板状部の両側に連続する結晶性熱可塑性樹脂層を形成し、次いで、(C)金型から複合成形品を取り出した後、結晶性熱可塑性樹脂を結晶化処理することにより、結晶性熱可塑性樹脂の結晶化度を金型取り出し後の結晶化度より1%以上高くし、以て、長孔形状とされた貫通孔中の結晶性熱可塑性樹脂を長孔の長軸方向に収縮させ、長軸末端部に空隙を形成させる。

(もっと読む)

ポリエステルエラストマー製ドライブシャフトブーツの製造方法

【課題】 1対の分割面を有するポリエステルエラストマー製ドライブシャフトブーツの製造方法の提供

【解決手段】 ポリエステルエラストマー製ドライブシャフト用のブーツの生成方法は、成形工程S1、環状成形物形成工程S3、管状構造固定工程S5、加熱工程S7、及び冷却工程S9を有している。成形工程S1では、ポリエステルエラストマーを材料に、射出成形により、1対の分割面を有するブーツの形を有する成形物5を成形する。環状成形物形成工程S3では、成形物5の分割面を合わせて成形物5を環状構造とした環状成形物7を生成する。環状構造固定工程S5では、環状成形物7において、合わせた分割面が解放しないように環状成形物7の環状構造を固定する。加熱工程S7では、固定した環状成形物7を所定の温度で加熱する。冷却工程S9では、加熱した環状成形物7を冷却する。これらの工程により、ポリエステルエラストマー製のブーツ3を生成する。

(もっと読む)

低トルクシャフトシールおよびその構築方法

シャフトシールアセンブリの構築方法は、PTFEシール要素を外側金属ケースに付けることと、PTFEシール要素のボアをマンドレル上に配置することとを含む。次に、PTFEシール要素をマンドレル上のまま加熱する。さらに、PTFEシール要素をマンドレル上のまま冷却し、シャフトシールアセンブリをマンドレルから取外す。結果として生じるシール要素は、使用中のシャフトの摺動面に対する信頼性のあるシールを提供し、一方それと同時に、シャフトの摺動面に対して低いランニングトルクを発生させる。さらに、シャフトシールアセンブリをシャフト上に取付けるのに必要とされる軸方向に押す力が最小限であることによって、取付け中のシール要素の破損またはシール要素の反転の可能性が減少される。  (もっと読む)

(もっと読む)

ポリカーボネート樹脂成形体の成形装置、成形方法及びポリカーボネート樹脂成形体

【課題】黄変が防止され、色相が良好なポリカーボネート樹脂成形体及びその製造方法を提供する。

【解決手段】ポリカーボネート樹脂組成物を押出成形してペレットとし、これを射出成形して透明ポリカーボネート樹脂成形体を製造する。成形機のスクリュ等に、酸化開始温度が700℃以上の皮膜を設ける。得られた透明ポリカーボネート樹脂成形体を、加熱してアニール処理してもよい。

(もっと読む)

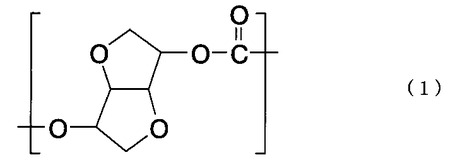

樹脂成形品

【課題】透明性、機械特性、表面特性に優れたバイオマス資源を原料として使用されたポリカーボネート樹脂からなる樹脂成形品を提供する。

【解決手段】下記式(1)で表されるカーボネート構成単位からなり、250℃におけるキャピラリーレオメータで測定した溶融粘度が、シェアレート600secー1の条件下で0.2×103〜4.0×103Pa・sの範囲にあるポリカーボネート樹脂(A成分)を、シリンダー温度220〜270℃の範囲で射出成形して得られる、JIS K7105に従って測定された厚み1mmの平滑平板状成形品における全光線透過率が75%以上であることを特徴とする樹脂成形品。

【化1】 (もっと読む)

(もっと読む)

光学素子及びその製造方法

【課題】残留応力が十分に緩和されて、非点収差等の光学特性が飛躍的に改善された光学素子、及びその製造方法を提供すること。

【解決手段】光軸方向の長さが0.5〜3mmで、且つ光軸方向と垂直方向の長さが3〜5mmである光学素子であって、脂環式構造を有する重合体からなる樹脂が金型に射出されて成型された後に、該樹脂のガラス転移温度(JIS K7121に基づく示差走査熱量分析法により昇温速度10℃/minで測定された温度)より10〜30℃低い温度で15時間以上熱処理または湿熱処理されていることを特徴とする光学素子。

(もっと読む)

樹脂成形部付軸受装置の製造方法及び樹脂成形部付軸受装置

【課題】 軸受外周面と固着する樹脂成形部の内径側に高強度が確保されてなる樹脂成形部付軸受装置、及びその製造方法を提供する。

【解決手段】 外輪21の外周21aに樹脂成形部10が成形される樹脂成形部付軸受装置1の製造方法であって、キャビティ110内に軸受本体20がインサートされ、フェノール樹脂Rが、キャビティ110に対し樹脂成形部10の外周面側から射出され、キャビティ110内をラジアル方向内向きに移動して、外輪21の外周面21a側に到達する。

(もっと読む)

樹脂封止装置

【課題】グリーン樹脂のような密着力の強い樹脂を使用して樹脂封止する際であってもプランジャーの押圧端面に樹脂が付着することを防止し、信頼性の高い樹脂封止を可能にする樹脂封止装置を提供する。

【解決手段】樹脂封止金型に設けられたポット内で溶融した樹脂を、ポットに装着されたプランジャーによりキャビティに圧送して樹脂封止する樹脂封止装置において、前記プランジャー20の押圧端面が、傾斜角度2°〜5.5°とする円錐面20aに形成されていること、好ましくは、円錐面20aの傾斜角度が、3°〜5°に設けられていることを特徴とする。

(もっと読む)

成形平板歪矯正装置及びその歪矯正方法

【課題】成形した合成樹脂平板の平面度を0.5以下に小さくできること。

【解決手段】射出成形型70によって薄肉で1000mm2以上の面積の平板状の製品1の射出成形を行い、歪矯正型40で射出成形型70で成形した平板状の製品1を射出成形型70から取り出して、平板状の製品1の外周またはコーナ穴2a,2b,2c,2dを利用して矯正可動型10及び矯正固定型20からなる歪矯正型40に位置決め装填し、前記射出成形型70で成形した平板状の製品1の成形歪に対応して、部分的面積または全面積に成形歪の方向とは逆方向の向きの荷重を加えて、射出成形型70で成形した平板状の製品1を成形する温度よりも低い製品温度で、矯正加圧する圧力及び冷却速度、矯正製品の取り出し温度によって平板歪の矯正を行うものである。

(もっと読む)

ポリ乳酸系樹脂組成物、これを用いた成形品および製造方法

【課題】 成形加工性、耐熱性および耐衝撃性を共に満足するポリ乳酸系組成物、これを用いた成形品および製造方法を提供すること。

【解決手段】 ポリ乳酸系樹脂(成分A)100質量部に、バサルトファイバー(成分B)5〜120質量部を配合したことを特徴とするポリ乳酸系樹脂組成物、これを用いた成形品および該組成物を射出成形する製造方法。

(もっと読む)

ポリ乳酸系樹脂組成物、これを用いた成形品および製造方法

【課題】 従来技術に比べてきわめて優れた耐熱性を有するとともに、成形加工性および耐衝撃性を満足するポリ乳酸系組成物を提供すること。

【解決手段】 (A)ポリ乳酸系樹脂40〜93質量部および(B)ポリブチレンテレフタレート60〜7質量部からなる混合物100質量部に対し、(C)コアシェルポリマー5〜100質量部および(D)繊維5〜100質量部を配合したことを特徴とするポリ乳酸系樹脂組成物、これを用いた成形品および該組成物を射出成形する製造方法。

(もっと読む)

1 - 20 / 29

[ Back to top ]