Fターム[4F209AH36]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 用途物品 (3,361) | 電気電子装置(←電子部品) (1,181) | プリント配線基板(←銅張積層板) (37)

Fターム[4F209AH36]に分類される特許

1 - 20 / 37

膜の形成方法

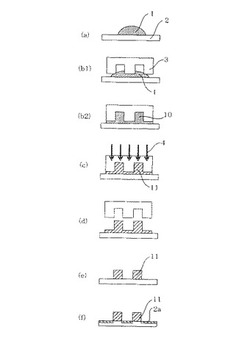

【課題】離型力が小さく、発泡による欠陥が少なく、かつ生産性に優れた膜の製造方法を提供する。

【解決手段】基板2上に、重合性モノマーと、光刺激によりガスを発生する感光性ガス発生剤と、を含む光硬化性組成物を塗布して塗布膜(被形状転写層1)を形成する工程と、前記塗布膜にモールド3を接触させる工程と、モールド3を介して前記塗布膜に光を照射して前記塗布膜を硬化させると共に前記塗布膜内にガスを発生させる工程と、前記塗布膜に光を照射した後、前記塗布膜からモールド3を離し、基板2上に所定のパターン形状を有する膜(硬化膜11)を形成する工程と、を含み、前記塗布膜に光を照射する工程において、前記塗布膜に含まれる重合性モノマーの重合反応の反応速度が、前記塗布膜に含まれる感光性ガス発生剤のガス発生反応の反応速度よりも速いことを特徴とする、膜の製造方法。

(もっと読む)

導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法

【課題】1次コイル及び2次コイルを有する絶縁層であるコイル層の製造工程を単純化し、コイル部品の製造工程性を向上させることができる、導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法を提供する。

【解決手段】本発明の導体ライン製造用兼ビア製造用スタンプは、プレート形態のインプリント本体部101と、インプリント本体部101の一面から突設され、インプリント本体部101の外郭側から中心側へ螺旋形態に連続したラインインプリント部102と、インプリント本体部101の一面から突設され、インプリント本体部101の中心側に位置したラインインプリント部102の端部から突設されるビアインプリント部103とを含む。

(もっと読む)

絶縁性基板の製造方法及び多層積層板の製造方法

【課題】絶縁性基板の生産性を向上させることが可能な絶縁性基板の製造方法を提供する。

【解決手段】絶縁性基板の製造方法は、凹状パターン21aを有する絶縁性基板21の製造方法であり、相互に接近又は離反可能なステージ41,43と、ステージ41に取り付けられ、凸状パターン421を有するインプリントモールド42と、ステージ43に取り付けられたガイドピン431と、を準備する工程と、絶縁性基板21に形成された貫通孔21bにガイドピン431を挿入する工程と、ステージ41,43を相互に接近させて、インプリントモールド42に形成されたガイド穴422に、ガイドピン431を挿入する工程と、インプリントモールド42とステージ43との間に絶縁性基板21を挟み込んで、絶縁性基板21に凹状パターン21aを形成すると共に、ガイドピン431の先端をガイド穴422の底面に当接させる工程と、を備えている。

(もっと読む)

インプリントモールド、及びプリント配線板の製造方法

【課題】貫通孔を高精度に形成することが可能なインプリントモールドを提供する。

【解決手段】インプリントモールド10は、例えば、シリコン(Si)から構成される熱インプリント用の金型である。支持部11と、支持部11から突出し、バイアホールに対応する突起部12と、突起部12の先端面141に形成された親油性膜16と、この先端面141を除く全ての表面に離型膜17を備えている。この親油性膜16は、例えば、ヘキサメチルジシラザン(HMDS,C6H19NSi2)、又はオクタデシルトリクロロシラン(OTS,SiCl3C18H37)等から構成されている。一方、離型膜17としては、例えば、フッ素系単分子膜等を例示することができる。

(もっと読む)

パターン転写方法

【課題】エッチングを行わずに残膜除去処理を行うことが可能なパターン転写方法を提供する。

【解決手段】実施形態のパターン転写方法では、被加工基板上に光反応性樹脂を形成する。さらに、前記方法では、凹凸パターンを有する透明基板と、前記凹凸パターンの表面の一部に形成された遮光膜と、を備えるモールドを前記光反応性樹脂に押印する。さらに、前記方法では、前記モールドが前記光反応性樹脂に押印された状態で、前記モールドを介して前記光反応性樹脂に光を照射する。さらに、前記方法では、前記光反応性樹脂に光を照射した後に、前記モールドが前記光反応性樹脂に押印された状態で、前記光反応性樹脂を加熱する。さらに、前記方法では、前記光反応性樹脂の加熱後に、前記モールドを前記光反応性樹脂から離型する。さらに、前記方法では、前記モールドの離型後に、前記光反応性樹脂を洗浄液で洗浄する。

(もっと読む)

インプリント装置、インプリント方法およびデバイス製造方法

【課題】 照明系と検出系の配置上の干渉を避け、基板と型に形成されたマークを同時に検出する検出系の検出開口数を上げて、基板と型のアライメント精度を向上させることができるインプリント装置を提供する。

【解決手段】 本発明のインプリント装置は、パターンが形成された型を用いて、基板に供給されたインプリント材にパターンを転写するインプリント装置であって、受光素子と、基板に形成されたマークと型に形成されたマークに光を照射し、基板に形成されたマークと型に形成されたマークから反射した光を受光素子に導く検出系と、リレー光学系と、を備え、リレー光学系は型を介してマークから反射した光をリレー光学系と検出系の間で結像させ、検出系はリレー光学系が結像させた光を受光素子に導くことを特徴とする。

(もっと読む)

回路基板およびインプリントモールドとその製造方法

【課題】頂部の位置が異なるパターンの種類が増えても工数を増やすことなく作製できるインプリントモールドおよびその製造方法を提供する。

【解決手段】支持板体11表面に所定深さの凹部12を形成する凹部形成工程S12と、

この凹部及び支持板体表面に開口する樹脂被覆16Bをパターニングして形成する樹脂パターニング工程S15と、

開口部16b内に充填して充填部18を形成する充填部形成工程S16と、

樹脂被覆を除去する樹脂剥離工程S17と、

を有し、

凹部の深さ寸法h1と充填部の高さ寸法h2とを組み合わせて、凹部の底面12aを基準とする複数の異なる高さ寸法を有する凸部を形成する。

(もっと読む)

基板処理方法、プログラム、コンピュータ記憶媒体、基板処理装置及びインプリントシステム

【課題】基板上に塗布膜を効率よく形成し、基板処理のスループットを向上させる。

【解決手段】ウェハ処理装置において、ウェハWの表面W1に紫外線を照射し、当該表面W1を洗浄する(図18(a))。その後、ウェハWの表面W1全面に密着剤Bを塗布し(図18(b))、当該密着剤Bを焼成した後(図18(c))、密着剤Bをリンスして、ウェハW上に密着膜BFを成膜する(図18(d))。その後、ウェハWの密着膜BF上に光重合開始剤を有するレジスト液Rを塗布する(図18(e))。その後、ウェハW上のレジスト液Rに所定の光量の紫外線を照射し、当該レジスト液Rを、ウェハW上で拡散せず、且つ凝集しないような流動性を有する半硬化状態にする。そして、ウェハW上に半硬化状態のレジスト膜RFを成膜する(図18(f))。

(もっと読む)

レジストパターン形成方法およびそれを用いたパターン化基板の製造方法

【課題】レジストパターンの形成において、残膜をエッチングする工程後のレジストパターンの凸部の幅が、残膜をエッチングする工程前におけるレジストパターンの凸部の幅以上の所望の幅となることを可能とする。

【解決手段】凹凸パターンが転写されたレジスト膜2の残膜エッチング工程が、エッチングの際に堆積物4を生成する堆積性ガスを含有する第1のエッチングガスを用いて、レジストパターンにおける凸部の側壁に堆積物4が堆積しかつ残膜がエッチングされる条件でレジスト膜2をエッチングする第1のエッチング工程を含み、堆積物4を含めた上記凸部の幅が残膜エッチング工程前における上記凸部の幅以上の所望の幅となるように第1のエッチング工程以後の工程によってレジスト膜2をエッチングする。

(もっと読む)

インプリントモールド

【課題】金属配線と配線基板の密着性の向上を図ることができるインプリントモールドを提供する。

【解決手段】基材2と、所定のパターンを転写可能とする基材2の主面表面に形成された凸部4とを備え、凸部4の頂部41の周縁部42の少なくとも一部に溝45が設けられているインプリントモールド1。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】押印工程の迅速化を図ることができるインプリント装置及び物品の製造方法を提供する。

【解決手段】インプリント装置1が、レジスト供給装置22を制御して、モールド2と基板4との間の間隙がレジスト3で満たされるように、レジスト3を基板上に供給する。そして、インプリント装置1が、モールド2と基板4との間の間隙がモールド2で満たされた状態で、モールド2を基板4に押し付けることによって、基板4上にパターンを形成する。

(もっと読む)

パターン形成方法及び半導体装置の製造方法

【課題】テンプレートを剥離する際に破壊されにくいパターン形成方法及びこのパターン形成方法を用いた半導体装置の製造方法を提供する。

【解決手段】半導体基板1上に、第1の感光剤及び第2の感光剤を含有した未硬化のインプリント剤2を塗布し、このインプリント剤2にテンプレート3を押し付ける。そして、インプリント剤2にテンプレート3を押し付けたまま、波長が365nmの光を照射し、第1の感光剤を反応させて、インプリント剤2を半硬化状態とする。次に、テンプレート3をインプリント剤2から剥離する。次に、波長が248nmの光を照射し、第2の感光剤を反応させて、インプリント剤2を全硬化状態とする。

(もっと読む)

光重合性モノマー組成物並びに微細構造加工体及びその製造方法

【課題】光ナノインプリントによって形成した微細構造加工体の表面の残留層を溶媒によって除去する簡便な微細構造加工体の製造方法を提供する。

【解決手段】基板の表面に光重合性前駆体を塗布する工程と、表面に微細な凹凸パターンを有するモールドを前記光重合性前駆体に押し当てる工程と、前記光重合性前駆体に光を照射する工程と、前記モールドを取り除く工程と、を含む光ナノインプリントによって形成された微細構造加工体の製造方法であって、この微細構造加工体の残留層を加水分解によって除去する工程を含む。

(もっと読む)

基板処理方法、半導体装置の製造方法及びインプリント装置

【課題】生産性を向上させることができる基板処理方法及びインプリント装置を提供する。

【解決手段】第1のテンプレートに形成されたパターンを、半導体基板上に配置された流動性材料としてのレジスト150に転写する第1のインプリント処理と、第1のインプリント処理とは異なるインプリント処理対象の第2の半導体基板の検査処理、第2のテンプレートに形成されたパターンの表面への剥離材140の塗布処理、及び、第1のインプリント処理前に実施された第3のテンプレートに形成されたパターンを半導体基板上に配置されたレジスト150に転写するインプリント処理において用いられた前記第3のテンプレートの検査と第3のテンプレートの検査により再利用可能と判定された場合に行う第3のテンプレートの洗浄を実施する検査・洗浄処理、の少なくともいずれか一つの処理と、を同一の処理チャンバ内で並行して行う。

(もっと読む)

凹凸パターン形成方法

【課題】薄膜にスタンパを押し当てて凹凸パターンを形成した場合に、基板表面の隣接する凸部間に実質的に残膜が存在しない凹凸パターン形成方法を提供すること。

【解決手段】基板表面に形成され、硬化性材料を主成分として含む薄膜に、弾性材料から構成される凹凸型が設けられたスタンパを押し当てた状態で、加熱及び/又は光照射を付与することにより、前記基板表面に凹凸パターンを形成する凹凸パターン形成工程を含み、且つ、下式(1)を満たす凹凸パターン形成方法。

・式(1) H(薄膜)<H(凹凸型)<H(凸部)

〔式(1)中、H(薄膜)は、上記凹凸パターン形成工程実施前の上記薄膜の硬度、H(凹凸型)は上記凹凸型の硬度、H(凸部)は、上記凹凸パターン形成工程実施後の上記凹凸パターンを構成する凸部の硬度を表す。〕

(もっと読む)

折曲げ装置

【課題】本発明は、損傷や白化を生ずることなく、樹脂板を目標角度にシャープに折曲げることができる折曲げ装置を提供する。

【解決手段】可撓性を有する樹脂板の折曲げ端部を突出させて固定する曲げ型31と、樹脂板を曲げ型31のウェッジ部35aに沿って所定の角度に塑性変形するように折曲げる折曲げ機構部32と、から成る折曲げ装置3であって、折曲げ機構部32は、ウェッジ部35aに対して平行に対峙する曲げローラ37と、曲げローラ37をウェッジ部35aに倣って移動させて折曲げ動作させる曲げ動作機構34と、曲げローラ37を回転駆動するローラ駆動機構55と、折曲げ動作において、曲げローラ37と樹脂板との接触面において相対速度がゼロとなるように、ローラ駆動機構55を制御する制御手段と、を備える。

(もっと読む)

感光性組成物および基板の加工基板の製造方法。

【課題】モールドの凹凸追随性が良好で熱処理時の膜厚減少が小さい、良好な形状のレジストパターンが得られる感光性組成物を提供する。

【解決手段】少なくとも、1分子中に、以下の重合性モノマー(A)を0.01〜99.99質量%、1官能以上の重合性モノマー(B)(重合性モノマー(A)に相当するものを除く)を0〜98質量%、光重合開始剤を0.1〜15質量%含有する感光性組成物であって、

前記重合性モノマー(A)は、1分子中に、1種類以上のエチレン性不飽和二重結合を有する官能基Xと、1種類以上の官能基Yを有し、下記露光条件で露光した時の反応率が、官能基Xは50%以上、官能基Yは50%未満であり、かつ下記露光条件で露光した後、さらに、200℃で30分間熱処理した後の官能基Xおよび官能基Yの反応率が共に80%以上である、感光性組成物。

露光条件:重合性官能基として、1種類の官能基のみを有する重合性モノマー100質量部に対して、光重合開始剤として2、2−ジメトキシ−1、2ジフェニルエタン−1−オンを5質量部添加した組成物を基板上に乾燥膜厚が6μmになるように塗布した塗膜を高圧水銀灯で100mJ/cm2の条件で露光する。

(もっと読む)

微細構造転写用スタンパ及びその製造方法

【課題】本発明は、耐久性に優れた微細構造転写用スタンパを提供することを課題とする。

【解決手段】本発明は、基体102の片面側に形成された微細パターン101を被転写体に接触させて、前記被転写体の表面の樹脂層に前記微細パターン101を転写するための微細構造転写用スタンパ100において、前記基体102の両面のうち少なくとも一方の面側に少なくとも1層の薄膜103が設けられ、前記基体102と前記薄膜103とは、線膨張係数が異なっており、前記基体102は、前記薄膜103に生起した内部応力によって微細パターン101側が凸となるように湾曲していることを特徴とする。

(もっと読む)

合成樹脂の成形装置

【課題】位置ずれを抑制して、基板に成形部を高精度で成形することができる合成樹脂の成形装置を提供する。

【解決手段】加熱で軟化若しくは液状化させた合成樹脂54をスタンパ金型60で押圧して、基板50に複数個の成形部55を同時に成形した後に、冷却工程を伴う合成樹脂の成形装置である。スタンパ金型60と基板50とに、スタンパ金型60の押圧時に相互に嵌合する凸部60bと凹部50bとを相対的に設ける。この嵌合部65の位置規制により、冷却時の収縮に伴うスタンパ金型60と基板50との位置ずれdを抑制する。

(もっと読む)

テンプレート、およびリソグラフィ用高アスペクト比テンプレートを製造する方法、ならびにナノスケールで基板を穿孔するためのテンプレートの使用

テンプレート、およびリソグラフィを目的とした、ナノ構造を用いてナノスケールで高アスペクト比テンプレート、スタンプおよびインプリンティングを製造する方法、ならびに材料および製品に穿孔するためのテンプレートの使用。  (もっと読む)

(もっと読む)

1 - 20 / 37

[ Back to top ]