Fターム[4F209PG02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形品及びその製造 (327) | 形状、構造・材質 (195) | 表面に凹凸模様が形成されたもの (19)

Fターム[4F209PG02]に分類される特許

1 - 19 / 19

化粧シートの製造方法、化粧シート及びこれを用いた化粧板

【課題】その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有する化粧シートを安価にかつ容易に製造できる製造方法、化粧シート及びこれを用いた化粧板を提供する。

【解決手段】硬化させた凹凸賦型層を有する賦型シートと、未硬化の樹脂組成物層を有する積層体Iとを、該凹凸賦型層と樹脂組成物層とが対面するようにラミネートさせた後、電離放射線を照射して未硬化の樹脂組成物層を硬化させて凹凸層を形成することを特徴とする化粧シートの製造方法、ならびに基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有し、凹凸付与層、凹凸賦型層及び凹凸層が所定の関係を有する化粧シートである。

(もっと読む)

インプリント装置、それを用いた物品の製造方法

【課題】レプリカモールドの製造に際し、ブランクモールドの凸部に対してパターン部を形成するのに有利なインプリント装置を提供する。

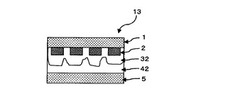

【解決手段】このインプリント装置1は、被処理部材7を保持しつつ移動可能とする部材保持部3と、原版13を保持しつつ移動可能とする原版保持部4と、原版保持部4に設置され、被処理部材7の表面との距離を計測する計測部16と、被処理部材7に対して原版保持部4を平面駆動させつつ計測部16が計測した計測値に基づいて凸部7aの位置を特定し、凸部7aとパターン部13aとの位置合わせを実施させた後、部材保持部3または原版保持部4の少なくともいずれか一方を駆動させることで接触を実施させる制御部6とを有する。

(もっと読む)

表面微細凹凸体およびその製造方法

【課題】光学素子として優れた性能を発揮する表面微細凹凸体とその製造方法、さらには、表面微細凹凸体の凹凸パターンが転写された転写体とその製造方法を提供する。

【解決手段】加熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、樹脂製の硬質層を設けて積層フィルムを形成する積層フィルム形成工程と、記積層フィルムを加熱して基材を収縮させることにより、硬質層を折り畳むように変形させ、凹凸パターンを形成する収縮工程とを有し、収縮工程では、収縮の主方向と直交する方向には収縮しないように、積層フィルムに力を作用させながら収縮させる。このようにして製造された表面微細凹凸体は、凹凸パターンの深さが大きく、反射防止体やワイヤーグリッド偏光子などの光学素子への使用に適する。

(もっと読む)

摺動部材およびその製造方法

【課題】摺動抵抗と強度のバランスがとれた摺動部材を提供すること。

【解決手段】多孔質フッ素樹脂膜を含む摺動部材であって、多孔質フッ素樹脂膜の孔に熱硬化性樹脂および潤滑剤を保持させたものを構成する。多孔質フッ素樹脂膜にエンボス加工を施してもよい。

(もっと読む)

高品質ヘアライン意匠加飾シートの製造方法

【課題】ヘアライン目の加工時に発生する糸状の削り屑による外観不良がなく、美麗なヘアライン目の意匠性に優れた加飾成形品を得るための加飾シートを提供する。

【解決手段】金型のキャビティ面に加飾シートを配置して、樹脂を流し込み加飾シートと樹脂とを一体化するインサート成形または成形品表面に加飾シートを密着、熱転写によって成形品の表面に加飾を施す加飾シートの製造方法において、基体シート2の冷却後にヘアライン目7を形成し、ヘアライン目7上に加飾層4を積層形成する。

(もっと読む)

合成樹脂の成形装置

【課題】位置ずれを抑制して、基板に成形部を高精度で成形することができる合成樹脂の成形装置を提供する。

【解決手段】加熱で軟化若しくは液状化させた合成樹脂54をスタンパ金型60で押圧して、基板50に複数個の成形部55を同時に成形した後に、冷却工程を伴う合成樹脂の成形装置である。スタンパ金型60と基板50とに、スタンパ金型60の押圧時に相互に嵌合する凸部60bと凹部50bとを相対的に設ける。この嵌合部65の位置規制により、冷却時の収縮に伴うスタンパ金型60と基板50との位置ずれdを抑制する。

(もっと読む)

磁気記録媒体及びその製造方法

【課題】溶液処理による配向下地層表面の汚染が無く、エッチングに起因する基板の凹部底面の面状低下の影響が無く、高記録密度の磁気記録層を高品質に維持できる磁気記録媒体、及び簡便にパターン形成した磁気記録層を基板上に形成することができる磁気記録媒体の製造方法の提供。

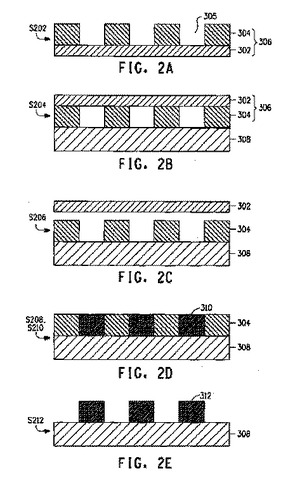

【解決手段】樹脂層形成工程と、凹凸部を表面に有するモールド構造体を樹脂層表面に押し当てて凹凸部を樹脂層へ転写するインプリント工程と、樹脂層に形成された凹凸部における凹部底面に残存する樹脂膜をドライエッチングにより除去し、該凹部に対応する基板表面を露出させ凸部樹脂層のみを基板上に残す残膜除去工程と、凹部に対応する基板表面に凸部樹脂層の凸部高さの半分以下の厚みとなるように磁気記録層を形成する磁気記録層形成工程と、磁気記録層が付着した凸部樹脂層を除去する凸部樹脂層除去工程と含む磁気記録媒体の製造方法である。

(もっと読む)

めっき膜、めっき膜の製造方法、配線基板、配線基板の製造方法

【課題】材料損失が少なく、基板との高い密着性を有するめっき膜の製造技術を提供すること。

【解決手段】(a)金型(4)の凹部(2)内に、触媒液を付着させることによって触媒層(10)を形成すること、(b)金型の一面側に樹脂を鋳込むことにより、凹部に対応した凸部を一面側に有するスタンプ(12)を形成すること、(c)金型からスタンプを取り外し、触媒層を凸部に転写すること、(d)スタンプの一面側を、基板(16)上に配置された半硬化状態の樹脂(14)に押し当てることにより、凸部に対応した形状を半硬化状態の樹脂に転写するとともに触媒層を半硬化状態の樹脂に転写すること、(e)半硬化状態の樹脂を硬化させること、(f)基板上の樹脂に転写された触媒層上にめっき膜を形成すること、を含むめっき膜の製造方法である。

(もっと読む)

微細パターンを有する物品の製造装置および製造方法

【課題】親モールドの破損が抑えられ、微細パターンの転写精度が高く、転写の際の圧力を低くでき、かつ硬化性樹脂の使用量が抑えられる、微細パターンを有する物品の製造装置および製造方法を提供する。

【解決手段】親モールド100の表面に形成された微細パターンを一旦、転写基材104に転写して反転パターンを有するレプリカモールドを製造し、ついでレプリカモールドの表面に形成された反転パターンを物品本体102の表面に転写して微細パターンを有する物品を製造するに際し、親モールド100の微細パターンが形成された表面に、第1の供給手段17から第1の硬化性樹脂を供給し、該第1の硬化性樹脂を、親モールド100の微細パターンの転写基材104への転写に用いる。

(もっと読む)

ペーストパターン形成方法およびそれに用いる転写フィルム

開示されているのは、転写パターン材料をフィルムベース材料に形成して、転写フィルムを作製する工程と、転写パターン材料が基板と接触するように、転写パターンが形成される基板に転写フィルムを張り付ける工程と、フィルムベース材料を転写パターン材料から分離する工程と、ペーストを転写パターン凹部に適用する工程と、ペーストを固化する工程と、転写パターン材料を除去する工程とを含むペーストパターン形成方法である。  (もっと読む)

(もっと読む)

パターン形成体の製造方法

【課題】本発明は、インプリント時における樹脂漏れを防止することができるパターン形成体の製造方法を提供することを主目的とするものである。

【解決手段】本発明は、親液層および撥液層が表面に形成された基板を用い、上記親液層上に被転写樹脂層形成用塗工液を塗布し、被転写樹脂層を形成する被転写樹脂層形成工程と、上記被転写樹脂層に対して、凹凸パターン部を有するモールドを密着させ、密着積層体を形成する密着積層体形成工程と、上記密着積層体の被転写樹脂層を硬化させる硬化工程と、を有することを特徴とするパターン形成体の製造方法を提供することにより、上記課題を解決する。

(もっと読む)

印刷回路基板の製造方法

【課題】インプリント法を用いた印刷回路基板の製造方法を提供すること。

【解決手段】(a)所望の配線パターンに対応するエンボスパターンが形成されたモールドを準備する工程と、(b)前記モールドのエンボスパターン形成面に重合用酸化剤を付着する工程と、(c)前記モールドを樹脂層に押圧する工程と、(d)前記樹脂層から前記モールドを分離して、前記樹脂層に前記重合用酸化剤が付着したパターンを形成する工程と、(e)前記樹脂層に形成されたパターンの内部に、選択的に導電性高分子のモノマーを充填して重合させることにより、導電性高分子の配線を形成する工程と、を含む印刷回路基板の製造方法。

(もっと読む)

シート材加工装置およびシート材加工方法

【課題】シート材に溝や窪みを効率的かつ精度よく形成することができ、しかも、設備コストおよびランニングコストが比較的安く、さらには、削りカスの処理が不要なシート材加工装置、および、そのシート材加工装置が用いられるシート材加工方法を提供すること。

【解決手段】シート材加工装置1に、シート材7の表面に裂け目の起点となる切れ目16を形成する起点付与部3と、その搬送方向下流側にチャック延伸部5とを設ける。シート材7は、起点付与部3において、その表面に切れ目16が形成された後、チャック延伸部5において、搬送方向上流側から搬送方向下流側へ向かうに従って、各チャック13により幅方向両外側に向かって引っ張られることにより、次第に幅方向に広がるように延伸される。これによって、切れ目16が、搬送方向に沿って裂ける裂け目となって、シート材7の表面に溝17が形成される。

(もっと読む)

表面に凸模様を有する製品及び該凸模様を形成する方法

【課題】試作製品に簡便に凸模様を施す。

【解決手段】感光性樹脂フィルム21から、露光、洗い出し、乾燥を含む印刷版の製法の手法にて表面に凹凸模様を形成した半完成装飾フィルム20を形成し、該半完成装飾フィルム20の凹凸模様にレーザ照射を施して不要部を除去することにより凹凸をなだらかにし及び/又は凹凸模様の凸部の高さや凹部の深さに変化を与えて装飾フィルム2を完成し、該装飾フィルム2を製品1に接着する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出した樹脂材料14を型ローラ16とニップローラ24とで挟圧し、型ローラ16表面の凹凸形状を樹脂材料14に転写し、ダイ52より押し出した樹脂材料54を型ローラ56とニップローラ58とで挟圧し、型ローラ54表面の凹凸形状を樹脂材料54に転写し剥離ローラ64に巻き掛けることにより型ローラ56より剥離し、剥離後の樹脂材料54を転写後の樹脂材料14に対し、樹脂材料54の非転写面が樹脂材料14の非転写面と密着するように供給し、第両樹脂材料の積層体を型ローラ16と剥離ローラ24とで挟圧し、挟圧後の積層体を剥離ローラ24に巻き掛けることにより型ローラ16より剥離する。

(もっと読む)

フッ素系ポリマー微細加工成形品の製造方法およびフッ素系ポリマー微細加工成形品

【課題】 高いアスペクト比を有する微細な凹部が精度よく形成され、且つ厚さが100μm以下のフッ素系ポリマー微細加工成形品を容易に製造できる方法を提供する。

【解決手段】 フッ素系ポリマー微細加工成形品の製造方法は、フッ素系ポリマー製加工材に微細加工を施して、厚さが100μm以下のフッ素系ポリマー微細加工成形品を製造する方法であって、厚さが100μm以下であり且つ基材上に直接に密着して積層された状態のフッ素系ポリマー製加工材に、1.0×1013フォトン/s・mm2以上の放射光線を照射して微細加工を行うことにより、厚さが100μm以下のフッ素系ポリマー微細加工成形品を製造することを特徴とする。フッ素系ポリマー製加工材の表面粗さの最大高さ(Rmax)が、500nm以下であることが好ましい。

(もっと読む)

装飾体、及び装飾体の製造方法

【課題】スエード調加工処理を施した表面に、シボ模様等の模様を形成した装飾体を提供する。

【解決手段】自動車用ウェザーストリップ10のオープニングシール部14を構成する装飾体1の表面に、ショットブラスト処理、バフ掛け処理、又はシボローラー処理により、微細な凹凸を形成するスエード調加工処理を施し、スエード調加工処理後の装飾体1の表面にレーザー光501を照射することによりシボ模様等の模様を形成する。

(もっと読む)

プレス成形体の素材シート及びこれを用いたプレス成形方法

【課題】成形用金型と素材シートとの間への気泡の巻き込みを防止可能なプレス成形体の素材シート及びこれを用いたプレス成形方法を提供する。

【解決手段】凸パターン22の形成面を下向きにして、平滑な平面状に形成された固定金型7の上面に素材シート1Aを載置する。次いで、加圧機構6を駆動して可動金型2をヒータ4及びステージ5と共に下降し、可動金型2の下面と固定金型7の上面との間に素材シート1を挟み込む。次いで、ヒータ4,7の熱を素材シート1Aに加えて当該素材シート1の表面を軟化しつつ加圧機構6を駆動して素材シート1に所要の押圧力を加える。素材シート1Aを所定温度まで冷却した後、加圧機構6を駆動して可動金型2と固定金型7とを型開きし、製品であるプレス成形体(光学デバイス)10を取り出す。

(もっと読む)

ロール金型及びその製造方法

【課題】 微細な凹凸形状を高精度で形成したロール金型及びその製造方法を提供する。

【解決手段】 表面に凹凸形状(11)が形成された母型(10)を、少なくともロール表面部が体積率50〜100%の非晶質相を含む実質的に非晶質の合金(3)からなるロール(2)の表面に、該非晶質合金の過冷却液体温度領域(ΔTx=Tx−Tg)の温度で圧接し、上記母型の凹凸形状を上記非晶質合金からなるロール表面に転写する。このような方法により、非晶質合金からなるロール表面に微細な凹凸形状が高精度で形成されてなるロール金型(1)が提供される。好適な態様においては、前記ロールは、非晶質合金からなる円筒状ロール又は表面に非晶質合金層(3)を有する円筒状ロール(2)である。

(もっと読む)

1 - 19 / 19

[ Back to top ]