Fターム[4F209PH30]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形材料の前処理・コンディショニング (391) | その他 (18)

Fターム[4F209PH30]に分類される特許

1 - 18 / 18

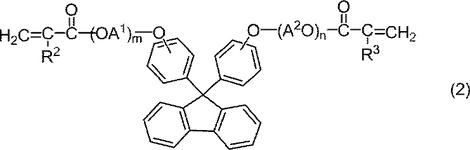

高屈折率インプリント材料

【課題】高透過率及び高屈折率を有する膜を形成するインプリント材料を提供する。

【解決手段】(A)成分、(B)成分及び(C)成分を含有するインプリント材料。(A)成分:特定の式で表されるビフェニル(メタ)アクリレート。(B)成分:下記式(2)で表されるフルオレン(メタ)アクリレート及び/又は特定の式で表されるビスフェノール(メタ)アクリレート。

(式中、R2及びR3は互いに独立して水素原子又はメチル基を表し、A1及びA2は互いに独立して炭素原子数2又は3のアルキレン基を表し、m及びnは互いに独立して0乃至3の整数を表す。)(C)成分:光重合開始剤。

(もっと読む)

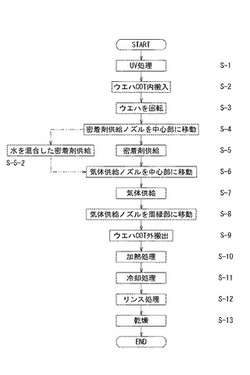

基板の処理方法及び基板の処理装置

【課題】基板処理のスループットを向上させると共に、基板と塗布膜の密着性を向上することができる基板の処理方法及び基板の処理装置を提供すること。

【解決手段】ウエハWの表面に形成された密着膜の少なくとも一部の表面に形成された塗布膜に、凹凸パターンが設けられた転写面を備えるテンプレートの転写面を転写するインプリント処理に供するウエハの処理方法であって、ウエハを回転させながら、ウエハの表面に密着剤を供給する供給工程(ステップS−5)と、ウエハを回転させながら、ウエハの表面に気体を供給して、余剰な密着剤を除去する除去工程(ステップS−7)を具備する。

(もっと読む)

インプリント装置、インプリント方法及び物品の製造方法

【課題】モールドを樹脂に押し付けたときの圧力によって凝縮する気体の樹脂に対する溶解量の不均一性を低減し、転写されるパターンの均一性の向上に有利な技術を提供する。

【解決手段】基板の上にモールドのパターンを転写するインプリント装置であって、前記基板の上に供給された樹脂に前記モールドを押し付けた状態で当該樹脂を硬化させ、硬化した樹脂から前記モールドを剥離することで前記基板の上に前記モールドのパターンを転写するインプリント処理を行う処理部を有し、前記樹脂には、フッ素化合物を含む気体又は液体が溶解されていることを特徴とするインプリント装置を提供する。

(もっと読む)

微細構造転写装置

【課題】樹脂フィルムの異方収縮が抑えられ、寸法精度の良好な樹脂スタンパが得られる微細構造転写装置を提供すること。

【解決手段】表面に微細な凹凸パターンが形成された多角形状のマザースタンパ12と、前記マザースタンパの微細な凹凸パターンを有する面12aに対向するように樹脂フィルム18を挟持する挟持体24と、を有する微細構造転写装置10であって、前記挟持体24は、少なくとも、前記マザースタンパの凹凸パターンを有する面12aの各辺の中央部乃至その近傍に対応する位置の樹脂フィルム18の縁部18aを固定し、前記凹凸パターンを有する面12aの各頂点近傍に対応する位置の樹脂フィルム18の縁部は固定しないことを特徴とする微細構造転写装置10。

(もっと読む)

パターン形成装置、パターン形成方法及びパターン形成用プログラム

【課題】より多くの良好なパターンを形成することができるパターン形成装置、パターン形成方法及びパターン形成用プログラムを提供する。

【解決手段】実施形態に係るパターン形成装置は、複数の小領域を含む転写領域を単位として、テンプレートに形成されたパターンを、基板上の複数の転写領域に順次転写するパターン形成装置であって、取得部と、分類部と、集計部と、転写部と、を備える。取得部は、基板に存在する欠陥部の検出情報を取得する。分類部は、取得部で取得した検出情報から、複数の転写領域を、欠陥部が存在しない第1転写領域と、欠陥部が存在する第2転写領域と、に分類する。集計部は、第2転写領域について、転写領域内での小領域の位置ごとに欠陥部の出現頻度を集計する。転写部は、集計部で集計した結果に基づき、欠陥部の出現頻度の高い位置の小領域に欠陥部が存在している第2転写領域から先にテンプレートによる転写を行う。

(もっと読む)

成形体の成形方法および成形体

【課題】型と成形材料とを直接接触させることなく、型に形成されている成形パターンに対応したパターンを備えた成形体の成形方法等を提供する。

【解決手段】成形パターン13が形成されている型11のおもて面に、弾性を備え平板状に形成された成形用基板3を設置し、型11に空気を通すことで成形用基板3を真空吸着して弾性変形させ、成形用基板3を型11の成形パターン13の形状に倣わせ、成形材料5を、成形用基板3のおもて面に供給し、成形材料5を硬化し、硬化した成形材料5とともに成形用基板3を型11から離す。

(もっと読む)

インプリント用硬化性組成物の製造方法

【課題】パターン転写性に優れたインプリント用硬化性組成物の製造方法を提供する。

【解決手段】(A)重合性単量体、および(B)重合開始剤を含有する硬化性組成物を、200cm2以上の有効濾過面積を有する第1のフィルターを通過させる工程を有することを特徴とするインプリント用硬化性組成物の製造方法を用いる。

(もっと読む)

タイヤ用材料の製造装置および製造方法

【課題】雰囲気温度が低くても転写不良が発生することがなく、しかも、注水による乾燥不良の発生も抑えることができるタイヤ用材料の製造装置および製造方法を提供する。

【解決手段】タイヤ用材料の製造装置は、押出し成形機から押出されたタイヤ用材料に所定情報をスタンプ転写してタイヤ用材料を製造するタイヤ用材料の製造装置であって、スタンプ転写をするスタンプ手段と、前記押出し成形機から押出された前記タイヤ用材料を前記スタンプ手段まで搬送する搬送手段と、スタンプ転写の前に前記タイヤ用材料の被転写面に向けてミストを噴霧するミスト噴霧手段とを備えている。また、タイヤ用材料の製造方法は、前記のタイヤ用材料の製造装置を用いて、タイヤ用材料を製造する。

(もっと読む)

インプリント方法

【課題】インプリント装置のマスクと基板との間隙に、短時間で、マスク付近のガスを減少させる性質を有する気体を満たすことできるようにする。

【解決手段】基板上に樹脂を塗布する工程と、前記樹脂が塗布された基板を基板ステージによって、マスク直下のパターンのショット位置に移動させる工程と、前記樹脂を塗布した位置から前記ショット位置までの移動経路上で前記基板上に、少なくとも、前記樹脂に対して高可溶性または高拡散性のいずれか一方の性質を有する気体を供給する工程とを有し、前記樹脂が塗布された基板のショット領域が前記気体の供給位置を通過する前から前記気体の供給を開始するインプリント方法を提供する。

(もっと読む)

インプリント方法、プログラム、コンピュータ記憶媒体及びインプリント装置

【課題】テンプレートと基板との間において、気泡を発生させずに塗布液を適切に塗布する。

【解決手段】テンプレートTをウェハW側に下降させて所定の位置に配置する(図6(a))。第1の距離H1は、第1の端部E1とウェハWとの間にレジスト液の毛細管現象を発生させる距離である。第2の距離H2は、第2の端部E2とウェハWとの間にレジスト液の毛細管現象を発生させない距離である。その後、第1の端部E1の外側からレジスト液Rを供給する(図6(b))。このとき、レジスト液Rは、毛細管現象によってテンプレートTの内側を第1の端部E1に沿って拡散する。その後、第2の距離H2を第1の距離H1に等しくするように、第2の端部E2をウェハW側に移動させる(図6(c))。このとき、レジスト液Rは、毛細管現象によって第2の端部E2側に拡散し、テンプレートTとウェハWとの間に塗布される。

(もっと読む)

微細構造転写方法及び微細構造転写装置

【課題】本発明は、基板上に塗布する樹脂量が少なく、しかも得られるパターン形成層に厚みむらが生じるのを防止することができる微細構造転写方法を提供することを課題とする。

【解決手段】本発明の微細構造転写方法は、基板1の表面を海として光硬化性樹脂8を島状に離散的に複数塗布する樹脂塗布工程であって、島状の各光硬化性樹脂8の中央部8aが薄膜状に平坦であり、かつその周辺部8bが中央部8aよりも盛り上がった形状となるように基板1上に光硬化性樹脂8を塗布する樹脂塗布工程を有することを特徴とする。

(もっと読む)

樹脂成形品の製造装置、樹脂成形品の製造方法及び光学素子

【課題】二酸化炭素気体の高圧を維持しながら駆動させるための複雑な駆動装置を用いずに、短時間で、樹脂成形体表面に微細な凹凸パターンが形成された金型転写面を高精度に転写できる樹脂成形品を製造する製造装置及び製造方法を提供する。

【解決手段】減圧弁12を開放することによって、密閉容器4内の圧力を大気圧まで減圧させる。この時、樹脂成形体101中に含浸された二酸化炭素気体Gが金型2を透過して樹脂成形体101中から吸引、排出されると共に、この吸引力によって二酸化炭素気体で可塑化された樹脂成形体101の表層部が、金型2の方向に吸引されて、金型2の転写面3に形成されたマイクロレンズアレイのパターン形状が高精度で樹脂成形体101の表面に転写される。樹脂成形体101から二酸化炭素気体Gが放出されるため、マイクロレンズアレイのパターン形状が転写された状態で樹脂成形体101が固化する。

(もっと読む)

インプリントリソグラフィ用のガス環境

基板の表面上に配設された粘性液体の不均一な蒸発を低減、または回避することによって、不均一は最小限となる。少なくとも一つのガス源要素と一つの真空要素により、基板の表面の全域にガスの質量流量を供給して、不均一な蒸発を軽減、または回避することができる。  (もっと読む)

(もっと読む)

光学フィルムの製造方法、光学フィルム及び偏光板

【課題】光学フィルムの製造方法において、フィルム端部の切断加工において、レーザー強度が多少変動しても、切断面が乱れず、また、フィルムの膜厚に応じて、エンボス部の凹凸の高さを変化させる調整に時間を要することのない光学フィルムの製造方法を提供すること。

【解決手段】光学フィルムの製造方法において、レーザー光の波長を吸収する化合物を含有する光学フィルムに、前記レーザー光を照射して、前記光学フィルムを加工する工程を有することを特徴とする。

(もっと読む)

インプリント装置

【課題】欠損のない高解像パターンを迅速に形成することが可能なインプリント装置を提供する。

【解決手段】モールドを用いて基板にパターンを形成するインプリント装置において、前記基板と前記モールドとを近接または接触させる手段と、前記モールド近傍、前記基板近傍または前記基板と前記モールドの間の雰囲気のうち、少なくとも一つの露点を決定する手段と、前記基板または前記モールドの温度を、前記露点に基づいて算出した第1の温度に調整する手段と、前記基板と前記モールドとの間に電圧を印加する手段と、を備えるインプリント装置が提供される。

(もっと読む)

ナノインプリント方法

【課題】レジストとモールドの離型性を改善するナノインプリント方法を提供する。

【解決手段】ナノインプリント方法は、加圧気体又は超臨界流体に、低分子の撥水剤を溶解する工程と、前記撥水剤が溶解した加圧気体又は超臨界流体を加圧浸透させて、前記樹脂薄膜が塗布された基板からなる被処理体の前記樹脂薄膜を柔軟にする工程と、前記被処理体の前記樹脂薄膜側に、ナノオーダーのパターンが形成されたモールドを押し付けて前記パターンを前記柔軟化された樹脂薄膜に転写する工程と、該転写後に前記加圧気体又は前記超臨界流体を減圧することにより前記樹脂薄膜を固化する工程と、を有する。

(もっと読む)

成形品の製造装置

【課題】

量産性の高く、良好な転写性を得ることができる成形品の製造装置を提供すること。

【解決手段】

本発明にかかる成形品の製造装置は、熱可塑性樹脂からなる母材シート1と金型転写面3との隙間を5mm以内に維持した状態にて二酸化炭素を金型キャビティ内に導入することを特徴とする。これ以上に母材シート1と金型転写面3の隙間が広いと、母材シート1に溶けない余剰な二酸化炭素の量が多くなり、プレス等で転写面3を押し付けた際に、低圧のプレス力では排気しにくくなる。また隙間の狭いほうが導入する二酸化炭素の絶対量を減らすことができ経済的である。

(もっと読む)

成形品の製造方法

【課題】

量産性の高く、良好な転写性を得ることができる成形品の製造方法を提供すること。

【解決手段】

本発明にかかる成形品の製造方法は、転写面を有する金型より形成されるキャビティ内に熱可塑性樹脂からなる母材シート1を挿入し、金型の転写面を該母材シート1の表面に押し付けることにより金型転写面の形状を母材シート1に転写させるものである。特に、母材シート1に対してその表面近傍に二酸化炭素を含有させ、さらに母材のガラス転移温度よりも低温度の金型転写面を押し付けることを特徴とする。二酸化炭素が転写表面を軟化させることで、母材全体の温度を上昇させることなく温度制御を一定にて成形できるので量産性が向上する。

(もっと読む)

1 - 18 / 18

[ Back to top ]