Fターム[4F211AH20]の内容

プラスチック等のライニング、接合 (31,000) | 用途物品 (2,123) | 車両(←軽車両)部材 (416) | タイヤ (21)

Fターム[4F211AH20]の下位に属するFターム

ソリッドタイヤ

Fターム[4F211AH20]に分類される特許

1 - 20 / 21

ゴム部材の接合装置及び接合方法

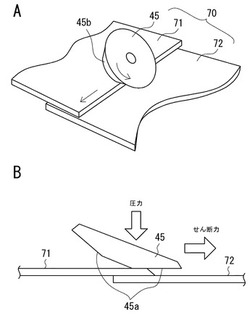

【課題】ゴム部材の端部同士を重ねて接合する際に、接合面積を増大させることで従来よりも少ない接合面積で接合できるようにする。

【解決手段】ゴム部材(タイヤ構成部材)70の一方の端部71を上側に他方の端部72を下側に重ね合わせて、前記ゴム部材70の端部同士を接合するための接合装置であって、傾斜軸の回りで回転する押圧ロール(円盤状ロール)45を、前記重ね合わせたゴム部材70の上側端部71に押し付けて転動させ、その時生じるせん断力で、前記上側端部71を延伸させ、前記両端部71、72間の接合面積を増大する。

(もっと読む)

チューブタイヤのチューブ成型機

【課題】円筒状ゴム部材の両端を圧着してタイヤチューブを成型する際に、ライニングゴムブロックの変形が少なくても、チューブ生地両端部の圧着力を確保でき、かつ、チューブ接合端にはみ出しゴムが生成されるのを防止する。

【解決手段】中空円筒状のチューブ生地6の端部6a同士を圧着、あるいは加熱圧着してリング状のタイヤチューブを成型するチューブタイヤのチューブ成型機であって、前記チューブ生地6の端部6aを解放自在にクランプ保持する一対の上下型金3、4と、前記上下型金の対向面に設けられ前記チューブ生地6をバイスして圧着するライニングゴムブロック10を備え、前記ライニングゴムブロック10は、チューブ生地端部6aをクランプするための内面10bと先端面10dとを有し、前記上下型金3、4への取付面10eは先端部の先端面10dよりも大きく、かつ前記先端面10dと前記内面10bの境界部がテーパー面に形成されている。

(もっと読む)

タイヤ構成部材の接合装置

【課題】成型ドラムに巻き回したタイヤ構成部材の巻き始端と巻き終端の突き合わせ端面を、外周側及び内周側とも強固に接合できる接合装置を提供する。

【解決手段】本発明のタイヤ構成部材の接合装置は、成型ドラム1の周面に巻き回したタイヤ構成部材2の巻き始端と巻き終端とのそれぞれの端面を、成型ドラム1の軸線1aに沿わせて相互に突き合わせるとともに、突き合わせ端面の外周側で、一方の端部の外表面部分と他方の端部の外表面部分とを波状に交互に入り込ませて接合する、少なくとも一対のジョイントジッパー4を備え、前進変位方向に対し、ジョイントジッパー4よりも前方側に、それぞれの軸線を進行方向に対して鈍角に傾斜させた姿勢で、巻き始端と巻き終端とのそれぞれに接触する位置に回動自在に取り付けられる、少なくとも一対の円筒状浮き上げローラ5とを備えてなる。

(もっと読む)

吸音材積層体およびタイヤ騒音低減装置

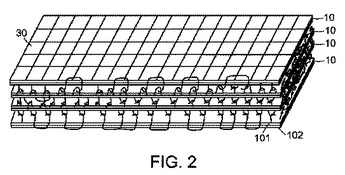

【課題】吸音材同士を接合した積層体であって、製造に要する時間短縮とそれによる製造コスト低減に顕著な効果を有するとともに、特別な重量増加なども伴わない吸音材積層体とそれを用いたタイヤ騒音低減装置を提供すること。

【解決手段】積層された吸音材により形成され、前記積層された吸音材同士の界面にホットメルト接着剤が配され、該ホットメルト接着剤の熱溶着によって前記吸音材同士がその界面上で少なくとも部分的に接合されている吸音材積層体、および該吸音材積層体が用いられて構成されたタイヤ騒音低減装置であり、タイヤ内腔の面上に接着または固定されて、あるいはタイヤ内腔に挿入されて使用されるタイヤ騒音低減装置。

(もっと読む)

ゴム−金属複合体の製造方法、ゴム−金属複合体、タイヤ、免震用のゴム支承体、工業用ベルト、及びクローラー

【課題】ゴムと金属材料との初期接着性、耐湿熱接着性、及び接着耐久性に優れたゴム−金属複合体の製造方法、前記ゴム−金属複合体の製造方法により製造されたゴム−金属複合体、前記ゴム−金属複合体を備えたタイヤ及び免震用のゴム支承体、並びに前記ゴム−金属複合体を適用した工業用ベルト及びクローラーを提供する。

【解決手段】金属材料とpH5以上pH7.2以下の緩衝液とを接触させる工程と、前記接触後の金属材料とゴムとを接着させる工程と、を有するゴム−金属複合体の製造方法である。

(もっと読む)

シート状部材貼り付け用ロールおよびそれを用いたタイヤ製造装置

【課題】被貼り付け部材に対してシート状部材を貼り付ける際に、部材間に入り込んだ空気が集まって塊となり、エア溜まりが発生するのを抑制することができるシート状部材貼り付け用ロールを提供する。また、タイヤ内部にエア溜まりが発生するのを抑制することができるタイヤ製造装置を提供する。

【解決手段】被貼り付け部材上にシート状部材を重ね合わせた後に押圧して、被貼り付け部材に対してシート状部材を貼り付けるためのロールであって、外周面全体に複数の微小突起21を形成した。また、タイヤ製造装置にシート状部材貼り付け用ロール2を用いた。

(もっと読む)

タイヤ構成部材の接合装置及び製造方法

【課題】突き合わせて接合したタイヤ構成部材の端部同士の接合を補強して端部同士を確実に接合する。

【解決手段】突き合わせ手段を構成する一対の接合ローラ40A、40Bにより、ゴムで形成されたタイヤ構成部材70の端部71、72同士を突き合わせて接合する。突き合わせたタイヤ構成部材70の両端部71、72を補強ローラ50の摩擦面51で押圧しつつ、補強ローラ50をタイヤ構成部材70の両端部71、72上を転動させる。補強ローラ50の転動に伴い、摩擦面51でタイヤ構成部材70の両端部71、72を摩擦して、接合部73の接合を補強する。

(もっと読む)

トレッドゴムの接合強度の促進試験方法

【課題】接合部での剥離損傷を促進せしめ、それ以外の箇所での損傷に先駆けて発生させることにより、接合強度或いは接着剤に対しての評価を正確に行う。

【解決手段】ドラム試験機を用いて空気入りタイヤ1に負荷を与えながら回転させる耐久試験工程に先駆け、トレッドゴム2Gの接合部Jを含む接合領域Yjのみを、トレッド面2S側から加熱する接合領域加熱工程を行う。前記接合領域加熱工程は、加熱温度Tが80〜100℃、かつ加熱時間tが2〜5時間である。

(もっと読む)

複合物および界面のための3次元繊維構造

シート物品であって、該シート物品は、基板と、基板の1つの表面のうちの少なくとも一部分上の複数のファスナと、複数のファスナを少なくとも部分的に被覆するカバーとを含み、カバーは、少なくとも部分的に、複数のファスナを保護し、複数のファスナが、他のファスナを係合すること、または押下することを防止し、必要な場合、被覆されたファスナは露出され得るか、またはカバーは除去され得る、シート物品。一実施形態において、複数のファスナは、フック、ループ、アンカ形状フック、釣り針、フォーク、ビッグヘッド、矢形状フック、グループループ、およびグループフックから成る群より選択される。  (もっと読む)

(もっと読む)

未加硫ゴム部材の接合方法

【課題】未加硫ゴム部材の接合に要する時間を短縮し、且つ接合力を高めた異物混入のない未加硫ゴム部材の接合方法を提供すること。

【解決手段】第1未加硫ゴム部材40の一端部の端面40Aと第2未加硫ゴム部材44の他端部の端面44Aを重ね合せ、重ね合せ部46を高周波誘電により加熱し、加熱された重ね合せ部72をプレスして第1未加硫ゴム部材40と第2未加硫ゴム部材44とを接合することで、第1未加硫ゴム部材40と第2未加硫ゴム部材44の接合に要する時間を短縮し、且つ接合力を高め、さらに、異物の混入を防止することができる。

(もっと読む)

接合ゴム部材の製造装置及び製造方法、タイヤ製造装置及び製造方法

【課題】接合ゴム部材を製造するときに、ゴム部材の端部同士を確実に接合して高い接合強度を安定して確保する。

【解決手段】ゴム部材70を支持体2に配置して接合する端部71、72を対向させて支持し、補助液供給装置60により、端部71、72にゴムを軟化等させて接合を補助する補助液を供給する。接合ユニット30に設けられた一対の接合ローラを、補助液が供給されたゴム部材70の各端部71、72上を転動させ、両端部71、72を互いに引き寄せながら突き合わせて接合する。溶着乾燥装置80により、接合された端部71、72に超音波を加えて加熱し、端部71、72同士を溶着しつつ、補助液を気化させて端部71、72を乾燥させる。

(もっと読む)

シート状部材の接合装置、接合シート状部材の製造装置及び製造方法

【課題】一対の接合ローラにより、シート状部材を構成する部材の変形や破損を防止しつつ、シート状部材の端部を均等に引き寄せて接合する。

【解決手段】接合するシート状部材70の対向する各端部71、72に、弾性体53、53’を介して回転自在に支持された一対の接合ローラ40、40’をそれぞれ当接させ、接合ローラ40、40’が当接する端部71、72の凹凸に応じて弾性体53、53’を弾性変形させる。このように弾性体53、53’を弾性変形させつつ、一対の接合ローラ40、40’を各端部71、72上で転動させ、その各分割接合ローラ42、43、44、42’、43’、44’を独立に変位させて端部71、72の表面に追従させる。この転動する接合ローラ40、40’により、両端部71、72を互いに引き寄せながら突き合わせて接合する。

(もっと読む)

超音波接合装置及びタイヤ製造方法

【課題】帯状部材のタイヤ周方向における一端と他端とが合わせられる接合面の接着性をさらに向上できる超音波接合装置、及び、超音波接合装置を用いたタイヤ製造方法を提供する。

【解決手段】本発明は、カーカスシートを膨張させて円環状の形状とした成型体10Aの外周に帯状部材11が貼り付けられる際、帯状部材11のタイヤ周方向における一端11aと一端11aとを接合する超音波接合装置100であって、本体部110と、本体部110に複数設けられ、一端11aと他端11bとが合わせられる接合面20をタイヤ径方向内側に向けて押圧し、接合面20に超音波振動を与える超音波振動部120とを備え、超音波振動部120は、本体部110から接合面20側に向けて突出することを特徴とする。

(もっと読む)

活性エネルギー線架橋型接着剤

【課題】第一接着剤層(アンダーコート層)の被着体に対する接着性を大幅に改善した活性エネルギー線架橋型接着剤組成物を提供する。

【解決手段】活性ネルギー線架橋型接着剤からなる第一接着剤層(アンダーコート層)及び第二接着剤層を介して被着体とゴム層とを接着するに当り、被着体と隣接する第一接着剤層を構成する接着剤組成物が、(A)一方の末端がイソシアネート基を少なくとも一つを有し、かつ、他方の末端が(メタ)アクリロイル基をもつ官能基を少なくとも一つ有する化合物を含む活性エネルギー線重合性モノマーを含有することを特徴とする活性エネルギー線架橋型接着剤である。

(もっと読む)

コード入りゴム部材の接合端部の形成方法および装置並びにコード入りゴム部材の接合方法

【課題】所定ピッチで複数のコードを並列に配置したコード入りゴム部材のコード並列方向端部どうしでコードを所定ピッチの並列状態にして段差なく接合できるコード入りゴム部材の接合端部の形成方法および装置並びにコード入りゴム部材の接合方法を提供する。

【解決手段】一対の溝付けローラからなる複数の溝付け部4、5、6を溝付けローラ4a、5a、6aの溝付け幅が小さい順に直列に配置し、それぞれの溝付けローラをコード並列方向端部のコード間でコード入りゴム部材Mを上下に挟んだ状態でコード延設方向に転動させて、コード間の間隔を徐々に広げて接合端部を形成し、コード入りゴム部材Mの接合端部どうしをオーバーラップさせて、一方の接合端部のコードを他方の接合端部のコード間に位置させて圧着する。

(もっと読む)

ゴム被覆線状部材の形成方法及び環状構造体

【課題】線状部材をその両端の接続性を良好にしつつ滑り止めとしての未加硫ゴムで被覆することができるゴム被覆線状部材の形成方法の提供。

【解決手段】撚り線11を切断して両端の揃った複数の線状部材3を形成する。芯線4を外周線5から長さ方向に引き出して、線状部材3の両端に凹部3a及び凸部3bを形成する。凹部3a及び凸部3bを嵌合して複数の線状部材3を連続させる。連続する線状部材3を未加硫ゴム3cで被覆する。隣り合う線状部材3の凹部3a及び凸部3bを嵌合しているので、凹部3a及び凸部3bを除く部位のみが被覆される。凹部3a及び凸部3bの嵌合を外して分割する。線状部材3の両端の凹部3a及び凸部3bを除く部位を未加硫ゴム3cで被覆したゴム被覆線状部材6を得る。

(もっと読む)

未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置

【課題】巻取りライナーのスペーサ部材の製造及びスペーサ付き巻取りライナーを効率良く、しかも連続的に製造することが出来る未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置を提供する。

【解決手段】帯状のスペーサー部材12aまたは12bを単独に製造する方法としては、図3〜図5に示すように支持台15上に回転駆動可能に架設された材料巻出しロール16から板状の帯状材料Rwを巻出し、この巻出した帯状材料Rwをガイドロール17a,17b、ガイド部材18を介して図6に示す型付け装置19に通して凹凸状に連続的に成形し、この凹凸状に成形された帯状のスペーサ部材12aまたは12bの片面に接着剤塗布手段20を介して接着部材14を貼付けて製造するものである。

(もっと読む)

リボン状ストリップの連結方法および連結構造

【課題】二本のリボン状ストリップの連結部から厚み段差を取り除いてなお、リボン状ストリップに、生タイヤの成型および加硫に際して必要な耐張力を十分に付与することができるリボン状ストリップの連結方法を提供する。

【解決手段】四本の引き揃えコード1を未加硫のゴム2で被覆してなるそれぞれのリボン状ストリップ3、5の端面3a、5aを未加硫ゴムを介して突き合わせるとともに、その突き合わせ部分の周りを未加硫ゴムシート4で包み込み、この未加硫ゴムシート4を、リボン状ストリップ3、5の被覆ゴム2および、端面間未加硫ゴムのそれぞれに加圧下で加硫接着させる。

(もっと読む)

騒音低減装置及びその製造方法、並びに、騒音低減装置を備えた空気入りタイヤ

【課題】 多孔質材料からなる吸音材の接着性を向上し、更には加工時間を短縮することを可能にした騒音低減装置及びその製造方法、並びに、騒音低減装置を備えた空気入りタイヤを提供する。

【解決手段】 多孔質材料からなる吸音材5と、該吸音材5をタイヤ内面に装着するためのバンド部材6とを備えた騒音低減装置4において、バンド部材6を熱可塑性樹脂から構成する一方で、吸音材5をバンド部材6と熱可塑性樹脂製の係止部材7との間に配置し、該係止部材7を吸音材5を通してバンド部材6に対して熱融着する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】 多孔質材料からなる吸音材の接着性を向上することを可能にした空気入りタイヤ及びその製造方法を提供する。

【解決手段】 熱可塑性樹脂又は熱可塑性樹脂中にエラストマーが分散している熱可塑性エラストマー組成物からなる樹脂層4をタイヤ内面の少なくとも一部に形成し、多孔質材料からなる吸音材5を樹脂層4の上に配置し、熱可塑性樹脂からなる係止部材7を吸音材5を通して樹脂層4に対して熱融着する。

(もっと読む)

1 - 20 / 21

[ Back to top ]