Fターム[4F211AH43]の内容

プラスチック等のライニング、接合 (31,000) | 用途物品 (2,123) | 土木、道路、水工(←ガードレール、道路標示板) (348)

Fターム[4F211AH43]の下位に属するFターム

人工石

水中構造物

Fターム[4F211AH43]に分類される特許

341 - 348 / 348

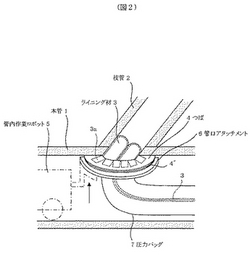

既設管のライニング工法及びライニング材用カラー

【課題】液状硬化性樹脂を含浸させた柔軟な樹脂吸収材からなる管状でつば付きのライニング材により既設管の一端の管口から既設管の内周面をライニングする工法で、既設管の管口の周縁部における隙間の開口をつばで完全に封止できる工法を提供する。

【解決手段】 ライニング材3の一端部を放射状に切り広げて複数の切片3aを形成し、ライニング材3を枝管2内に挿入する前に、液状硬化性樹脂を含浸させた柔軟な樹脂吸収材からなるつば4,4′と複数の切片3aとを重ねて枝管2の管口の周囲の面に圧接させた後、つば4,4′と切片3aの液状硬化性樹脂を硬化させることで、つば4,4′を枝管2の管口の周囲の面に接着して固定すると共に、切片3aに接着してライニング材3の一端部に一体的に結合する。こうすれば、つば4,4′が管口の周囲の面に全面的に密着し、上記隙間の開口を完全に封止できる。

(もっと読む)

ケーブル布設済み保護管補修方法

【課題】 内部にケーブルが布設されている保護管を、ケーブルが布設されたままの状態で補修をすることができるケーブル布設済み保護管補修方法を提供する。

【解決手段】 ライニングシート6に、ライニングシート6の幅方向の両側辺に設けた連結子10a,10bを銜え移動することにより両側辺を引き寄せ連結子10a,10bを連結するスライド連結操作体8を持つ連結手段9を備え、ライニングシート6を、保護管2内に通し、一方の端部で保護管2内に布設されているケーブル4を包むようにしてその端部の両側辺の連結子10a,10bをスライド連結操作体8で銜え、スライド連結操作体8を他方の端部側へ移動させライニングシート6の幅方向の両側辺を気密又は液密状態に連結して、保護管2の一方の開口部から他方の開口部に亘って前記ケーブル4を内包した状態のライニングシート管15を膨らませて保護管2の内面に固定する。

(もっと読む)

樹脂被覆鋼管用補修部材及び樹脂被覆鋼管の補修方法

【課題】 樹脂被覆鋼管との密着性が大で、しかも補修時間を短縮できる樹脂被覆鋼管用補修部材を提供する。

【解決手段】 樹脂被覆鋼管用補修部材100は、樹脂被覆鋼管10の円周長よりも大なる全長を有する熱可塑性樹脂シート1と、熱可塑性樹脂シート1の両方の長辺側と一方の短辺側に、少なくとも1条のレーザ光吸収部2a、2b、2cを有し、レーザ光吸収部2a、2bは、前記熱可塑性樹脂シートの長辺側端縁から内側よりに形成されるとともに、レーザ光吸収部2cは、熱可塑性樹脂シート1の一方の短辺側端縁に沿って形成される。

(もっと読む)

止水パッド及びそれを用いた取付管口の止水方法

【課題】 止水パッドのスリーブを本管側または人孔側から取付管口に挿入し、合成ゴム系の粘着剤を介して止水パッドのフランジを本管または人孔の内面に貼着する際に、密着性があがり接着力を向上することができる止水パッド及び取付管口の止水方法を提供する。

【解決手段】 取付管の内径よりも小さい外形を有する筒状スリーブと、この筒状スリーブの一方の端縁部から鍔状に張り出したフランジとが一体に成形され、前記フランジの表面に合成ゴム系の粘着剤が塗布されるとともに、前記フランジの形状が円筒面の一部をなす湾曲形状に形成され、湾曲形状が円筒面を半分に分割した形状よりも大きく、湾曲形状を形成する円筒面の曲率が本管の内面の曲率より大きく形成される。

(もっと読む)

管路内への管ライニング材の挿入方法

【課題】本発明が解決しようとする問題点は、ガイドライナーと前記管ライニング材の挿入が困難であった問題、軟化した管ライニング材が冷却され、管路内のジョイント等に発生したズレ等の突起に引っ掛かる問題、また管路と、管ライニング材の挿入前の位置が近くにあっても、水頭圧(高さ)を確保するために、地上に矢倉等の仮設が必要な問題等各諸問題を解決することである。

【解決手段】ガイドライナー内に流体圧を作用させて管状に拡げ、前記ガイドライナー内と同一の流体圧力作用空間の下、圧力容器内に収納させた管ライニング材の一端に、連結された牽引具を牽引することができることを特徴とする管路内への管ライニング材の挿入方法の構成とした。

(もっと読む)

長手方向に強化された現場硬化型ライナー

長手方向の伸張を制限するために、強化用スクリム(33)を有し、かつ長手方向に強化された樹脂含浸現場硬化ライナーを提供する。ある連続する長さの樹脂含浸可能な管状部材は、平らに横たえられた状態で提供されてから含浸される。そして、横糸方向よりも縦糸方向において、より大きな強度を有するスクリム(33)が、管状部材の底面の一部に配置される。その後、該管状部材が管状形成装置内へ送られ、そこで、不浸透性フィルム(31)が管状に封止されてから、該フィルムとは反対方向に移動する、内側の管状部材及びスクリムの周りで引き続き反転される。これにより、反転されたラップ部が管状部材を包みこむ。強化された管は、一体化した内側の不浸透性層を有しており、引込み及び膨張法によって既設輸送管路内に設置される。 (もっと読む)

一体化した内側の不浸透層を有する現場硬化型ライナー及び連続製造方法

一体化した内側の不浸透性層を有する樹脂含浸現場硬化型ライナー(22)と、その製造のための方法、及びこれを行うための機械装置を提供する。該ライナーは、その一面に接合された不浸透性層を有する樹脂含浸可能材料から形成される。該材料は、管状形成部材の周りにおいて、外側に不浸透性層を有する管状に形成され、引き続いて管状形成装置で反転されて、不浸透性層が内側となるように配置される。外側の不浸透性フィルム(31)は、内側の管状層(28)の周りに配置され、通常の方法で真空含浸されてもよい。あるいは、管状の樹脂含浸可能材料は、樹脂タンク(53)に通され、外側の不浸透性層で巻き付けられる前に硬化樹脂に含浸される。その結果、含浸されたライナーは、これに一体化した内側の不浸透性層を考慮した場合に、蒸気使用が可能な引込み及び膨張に好適となる。 (もっと読む)

導管の融着方法

導管のための融着方法が開示される。この方法は、第1導管部分(10)の第1端縁(18)を第2導管部分(12)の第1端縁(20)に対して取り外し可能に位置決めする工程と、第1導管部分(10)の端縁(18)と第2導管部分(12)の端縁(20)を互いに面削り(facing)する工程と、第1導管部分(10)の端縁(18)と第2導管部分(12)の端縁(20)を位置合わせする工程と、第1導管部分(10)の端縁(18)と第2導管部分(12)の端縁(20)のうち少なくとも一部を溶融する工程と、第1導管部分(10)の溶融端縁を第2導管部分(12)の溶融端縁に接当させる工程と、これら互いに接当された端縁間の圧力を維持することによって融着接合領域(22)を形成する工程と、その結果、融着接合領域(22)の周囲に延成される外側ビードの少なくとも一部を除去する工程とを含む。この方法を使用するための融着装置(14)も開示される。  (もっと読む)

(もっと読む)

341 - 348 / 348

[ Back to top ]