Fターム[4F212AH20]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 用途物品 (2,542) | 車両(←軽車両)部材 (2,396) | タイヤ (2,292)

Fターム[4F212AH20]の下位に属するFターム

ソリッドタイヤ (9)

Fターム[4F212AH20]に分類される特許

2,201 - 2,220 / 2,283

タイヤ保持装置

【課題】タイヤの幅方向のサイズに応じて各リム部材の軸方向の間隔を調整することができるとともに、簡単な構造で耐久性を高めることのできるタイヤ保持装置を提供する。

【解決手段】リム部材31と回転軸10に設けたフランジ部12との間にスペーサリング32及びストッパリング33を設けてそれぞれ回転軸10の軸方向に当接させ、また、スペーサリング32に回転軸10の軸方向に延びる複数の突部を形成するとともに、ストッパリング33を各突部が挿通可能に形成し、ストッパリング33を周方向に回転させることにより、ストッパリング33を各突部の一部または全部が挿通せずに、所定の突部とストッパリング33とが当接して、回転軸10に対するリム部材31の軸方向位置を変化させるようにした。

(もっと読む)

タイヤ用ゴム部材の製造方法。

【課題】 ストリップワインド方式によるメリットを確保しながら、ゴムストリップ間やゴムストリップと成形ドラム等との間などにおけるエアー残りの発生を効果的に抑制でき、タイヤ品質を高く維持できる。

【解決手段】 ゴムストリップ10を周方向かつ螺旋状に重ねて巻き付けることによりタイヤ用ゴム部材Gを形成する。前記ゴムストリップ10は、少なくとも一方の表面に、長さ方向Fに対して交差する向きにのび、かつ重置されたゴムストリップ10、10間の空気を排出しうる複数の排気溝11を並設した。

(もっと読む)

タイヤ製造方法

【課題】 ストリップワインド方式によりトレッドゴムを形成する際、トレッド補強コード層の外端位置におけるゴムストリップの巻き付けの乱れを抑制でき、巻付け精度を高める。

【解決手段】 成形ドラムDの外周面DSに周方向の凹部40を設け、その底面40S上に、トレッド補強コード層15を巻装する。これにより、成形ドラムDの外周面DSと、前記凹部40の端部領域40Eにおけるトレッド補強コード層15の外周面15Sとの間の半径方向の最少距離dを、前記端部領域40Eにおけるトレッド補強コード層15の厚さTよりも小とする。又成形ドラムDの外周面DSとトレッド補強コード層15の外周面15Sとがなす巻付け面S上で、ゴムストリップ30を巻き付けてゴムストリップ積層体31からなる16トレッドゴムを形成する。

(もっと読む)

ランフラットタイヤ及びその製造方法

【課題】重量の増加を伴わずに、生産性およびビード外れ耐久性に優れるランフラットタイヤ、及びその製造方法を提供する。

【解決手段】一対のビード部1と、ビード部1から各々タイヤ径方向外側に延びるサイドウォール部2と、ビード部1間に架け渡され、ビード1aにて巻き上げられたカーカスプライ14からなるカーカス層4と、サイドウォール部2に配された補強ゴム層9とを備えるランフラットタイヤにおいて、カーカスプライ14は、一対のビード部1に対して各々設けられ、その一端14aが第1ビード1aの外側から内側に巻き上げられ、他端14bがベルト層6の内側に配置されている。

(もっと読む)

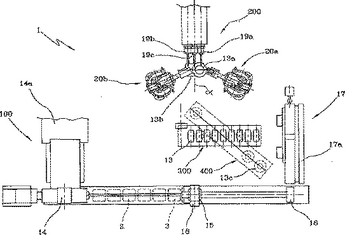

車輪用タイヤを組み立てるための方法および装置

タイヤ(2)のカーカス構造(3)は、一次ドラム(13)上に形成され、その際、ベルト構造(4)、続いてトレッドバンド(5)が、補助ドラム(15)上で製造され、その後、カーカス構造(3)に結合される。補助ドラム(15)は、ロボット化アーム(19a)により支持され、かかるロボット化アーム(19a)は、一次ドラム(13)と同軸上で整列する位置であって、補助ドラム(15)がベルト層供給ライン(16)と相互作用する位置と、連続ストリップ状要素を供給する少なくとも1つの押出機(18、18a)と相互作用する位置との間で、前記補助ドラムを平行移動させる。ロボット化アーム(19a)は、補助ドラム(15)を押出機(18、18a)の前面に移動させて、ストリップ状要素を連続する周方向コイル状に分配して、トレッドバンド(5)を形成する。  (もっと読む)

(もっと読む)

タイヤ成型装置

【課題】 トロイダル状に変形させたタイヤ構成部材の両端部をビードの外周に折返すときにタイヤ構成部材表面に発生する圧痕を低減する。

【解決手段】 折返しフィンガー1を構成する水平フィンガー2には、水平フィンガー2を外周側から囲むように取り付けられたゴムバンドからなる復帰部材5、6が取り付けられている。復帰部材6の付勢力による揺動軸7の回りのモーメントは、折返しフィンガ1ーの閉止位置では閉止させる方向であり、折返しフィンガー1の拡開角度が大きくなると拡開させる方向に変化する。拡開角度が大きいときに拘束力の増加が抑えられるので、タイヤ構成部材Kの表面の圧痕を低減できる。

(もっと読む)

タイヤ用ゴム部材の製造方法。

【課題】 ゴム部材の生産性向上を図りつつ、従来の厚肉化に伴う諸問題、即ちユニフォミティーやタイヤ品質の低下、タイヤ外観の悪化、ゴム部材の形成精度や形成形状の自由度の低下等を低減することができる。

【解決手段】 ゴムストリップ10の断面形状を、ストリップ巾Wをなす底辺11と、その一端P1からのび対向頂点P3に至る第1の斜辺12と、他端P2と前記対向頂点P3とを結ぶ第2の斜辺13とからなる不等辺三角形状とする。底辺11の長さL0は15〜40mm、厚さTは0.8〜3.0mm、かつ前記第1の斜辺12の前記底辺11に沿う長さL1を、前記長さL0の0.5倍より大かつ0.8倍以下とした。

(もっと読む)

車輪用タイヤを組み立てるための方法および装置

事前に構築ドラム(14)上に形成された、タイヤ(2)のカーカス構造(3)が、一次ドラム(15)上に実装される一方、ベルト構造(4)が補助ドラム(16)上で製造される。一次ドラム(15)は、ロボット化アーム(21a、21b)により支持され、かかるロボット化アームは、ベルト構造(4)をカーカス構造(3)上に移送するための部材と相互作用する位置から開始して前記ドラムを平行移動させ、前記ドラムに対して順次、エラストマー材料の連続ストリップ状要素を供給する押出機(19、19a、20)による作用を受けさせる。押出機(19、19a、20)の前面にあるロボット化アーム(21a、21b)により一次ドラム(15)に与えられる運動により、ストリップ状要素は、並んで配置された周方向コイル状に分配されて、加工されるタイヤの側壁(6)および/またはトレッドバンド(5)を得るために、望ましい厚さおよび幾何学的構成の層を形成する。  (もっと読む)

(もっと読む)

ビード供給方法および装置

【課題】 ビードフィーダー70からビードセッター38、39にビードBを簡単かつ確実に移載する。

【解決手段】 ビードBをビードフィーダー70からビードセッター38、39に移載するときには、ビードセッター38、39をビードフィーダー70に接近させて、ビードフィーダー70の電磁石51、52により吸着保持されているビードBをビードセッター38、39の永久磁石29、30によっても吸着する。その後、電磁石51、52の磁力を永久磁石29、30の磁力より大幅に(零まで)低下させると、電磁石51、52はビードBを殆ど吸着しなくなり、これにより、ビードBは簡単かつ確実に移載される。

(もっと読む)

車輪用タイヤを製造する方法およびプラント

タイヤを製造するための方法およびプラントであって、半完成部品を組み立てて、不完全なグリーンタイヤ構造(13)を製造するためのライン(100)が、所定の経路に沿って生エラストマー材料の連続する長い要素を堆積して、タイヤの構成要素、たとえばトレッドバンドおよび/または側壁を形成して、前記構造を完成させるためのステーション(200)に結合される方法およびプラント。この方法は、組立てライン(100)と完成ステーション(200)との間で不完全なグリーンタイヤ構造(13)を一時的に保管するためのステップを想定し、このステップは、主に「調整」機能を果たし、その結果、組立てラインが作動しているときは組立てラインの製造物を吸収することができ、組立てラインが停止したときでさえ完成ステーションに絶えず供給することができる。  (もっと読む)

(もっと読む)

タイヤ成型装置

【課題】タイヤ構成部材の両端部をビードの外周に折返すときに同構成部材表面に発生する圧痕を低減する。

【解決手段】折返しフィンガー1を構成する水平フィンガー2には、先端に折り返しローラ4を設け、かつ水平フィンガー2の溝内に、一端を固定した金属バネ71の他端を摺動自在に係合し、前記水平フィンガー2を閉成する方向に付勢する。この構成により、折り返しフィンガー1を拡開すると、金属バネ71は水平フィンガー2内を揺動軸9方向に摺動し、金属バネ71の付勢力による前記揺動軸9の回りのモーメントを逓減させる。また、それに伴って折り返しローラ4からタイヤ構成部材Kに作用する荷重をも逓減させ、前記圧痕を最小にする。

(もっと読む)

タイヤ改質方法及び装置

【課題】加硫後のタイヤのトレッド面を選択してそのゴム物性を改質することが可能なタイヤ改質方法及び装置を提供する。

【解決手段】トレッド面T1をジャケット3で被覆したタイヤTを圧力容器5内に配置する。圧力容器5内に超臨界二酸化炭素または液体二酸化炭素を充填すると共に、ジャケット3とトレッド面T1で囲まれた室部11に超臨界二酸化炭素または液体二酸化炭素とゴム添加剤との混合物nを充填してトレッド面T1に改質処理を行う。所定時間経過した後、圧力容器5内の超臨界二酸化炭素または液体二酸化炭素と室部11の混合物nとを置換しながら、混合物nを圧力容器5の外部に排出する。

(もっと読む)

生タイヤの製造方法および装置

【課題】 膨張変形時におけるブラダ62の肉厚のばらつきを抑制することで、タイヤの縦振れ、ブラダ62の寿命低下の抑制および生タイヤからの分離の容易化を図る。

【解決手段】 ブラダ62を円筒部63、64、立ち上がり部65、66、連結部67から構成したので、ブラダ62の膨出変形可能な部位の軸方向長さが円筒状のものに比較して、少なくとも立ち上がり部65、66の高さの2倍程度長くなり、この結果、ブラダ62が収縮状態から膨出変形したときの伸長量が全体的に低減する。これにより、膨張変形時におけるブラダ62の肉厚のばらつきが低減され、製品タイヤの縦振れおよびブラダ62の寿命低下が抑制され、生タイヤからのブラダ62の分離が容易となる。

(もっと読む)

安全タイヤ用発泡充填体及びその製造方法

【課題】 走行中に釘等の異物による外傷を受けても急激な空気漏れを起こさず、更には転がり抵抗や乗り心地を損なうことなく安全に走行することができる、安全タイヤ用発泡充填体及びその製造方法を得る。

【解決手段】 ポリスチレン樹脂及びポリエチレン樹脂の共重合体発泡樹脂ビーズ又はポリプロピレン発泡樹脂ビーズ又はポリエチレン発泡樹脂ビーズの何れか一つの発泡樹脂ビーズを予め成形装置で発泡させ発泡充填体を成形し、更に当該発泡充填体に圧力をかけて変形させた後、タイヤ殻内のトレッド側に充填挿着すると共にリム側の空間部に空気を150KPa以上の内圧で充填する。

(もっと読む)

空気入りタイヤの製造方法

【課題】 ブラダーと未加硫タイヤとの接触界面のエア溜まりを解消し、加硫故障を防止する空気入りタイヤの製造方法を提供する。

【解決手段】 インナーライナー8の表面に隣接部より厚く偏肉させた多数の突条9または独立突起を設けた未加硫タイヤ1を作り、該未加硫タイヤ1を金型20の内面にブラダー21の膨張により押圧して加硫成形する空気入りタイヤの製造方法である。

(もっと読む)

コイルワイヤ補強ゴム部材の製造方法及び装置

【課題】コイルワイヤのループ部間の寸法のバラツキを抑制し、寸法安定性を改善することが可能なコイルワイヤ補強ゴム部材の製造方法及び装置を提供する。

【解決手段】未加硫ゴムシート2,3間に偏平コイル状に延在するコイルワイヤ4を挟み込んで構成したコイルワイヤ補強ゴム部材1を製造する方法であり、ガイドフランジ62をプレス面60の両側に突設した第1プレスロール18と、第1プレスロール18に対面して配置した第2プレスロール20を使用する。予め偏平コイル状に癖付けされた長尺のコイルワイヤ4を自重により順次落下させながら、第1プレスロール18のプレス面60上を搬送される一方の未加硫ゴムシート2上に載置し、次いで一方の未加硫ゴムシート2上に載置されたコイルワイヤ4上に他方の未加硫ゴムシート3を順次供給して第1プレスロール18と第2プレスロール20により圧着する。

(もっと読む)

ゴム被覆コードの製造装置

【課題】ゴム材料の溶触粘度やコードの走行速度のいかんにかかわらず、被覆ゴムを、コードに常に確実に密着させることができ、しかも、被覆ゴムの厚さの変動を十分に防止することができ、ゴム材料の温度コントロール、バルクコントロール等の困難性を取り除いたゴム被覆コードの製造装置を提供する。

【解決手段】走行する複数本のスチールコード1に対する引揃え手段2を設け、引き揃えられたコード1を隔てて位置して、それらの引き揃えコード1の上面側および下面側のそれぞれにゴムシート15を密着させる一対の圧着ロール3を配設するとともに、これらの各圧着ロール3との協働下で、所定の厚みのゴムシート15を成形する各成形ロール5を配設し、一台のコールドチューバー6から送給されたゴム材料8を分岐流動させて、各圧着ロール3と成形ロール5との間へ直接的に供給するシーティングヘッド7を設けてなる。

(もっと読む)

タイヤ成型装置

【課題】トロイダル状に変形させたタイヤ構成部材の両端部をビードの外周に折返すときにタイヤ構成部材表面に発生する圧痕を低減する。

【解決手段】折返しフィンガー1を構成する水平フィンガー2には、水平フィンガー2を外周側から囲むように取り付けられたゴムバンド等の弾性材からなる復帰部材5、6及び復帰抑制部材7が取り付けられている。復帰部材5、6の伸びによる折返しフィンガー1を閉止方向へ揺動させるモーメントの増加は、復帰抑制部材7の伸びによる折返しフィンガー1を拡開方向へ揺動させるモーメントの増加により差し引かれる。このため、折返しフィンガー1を閉止方向へ揺動させるモーメントの増加が抑えられるので、折返しローラ4によりタイヤ構成部材Kに加わる圧力が低下し、その表面の圧痕を低減できる。

(もっと読む)

車両ホイール用タイヤの製造方法及び装置

車両のホイール用タイヤを製造する方法及び装置であって、前記タイヤ(1)は、取付け用リムに整合するのに適した一対の環状補強構造と動作可能に結合された少なくとも1つのカーカスプライ(2)を有するカーカス構造を含み、各々の環状補強構造は少なくとも1つのビードコア(8)及び1つの環状要素(9)を含み、前記少なくとも1つのカーカスプライ(2)は前記環状要素(9)の1つの上で少なくとも折返されており、前記方法には、ドラム(20)上に少なくとも1つの半完成品を提供するステップ;前記少なくとも1つの半完成品に対し半径方向外側の位置に少なくとも1つの分離要素(26)を設置するステップ;前記少なくとも1つの分離要素(26)に関して半径方向外側位置で、前記ドラム(20)に前記少なくとも1つのカーカスプライ(2)を提供するステップ;前記カーカスプライ(2)に対し半径方向外側の位置に前記環状要素(9)を設置するステップ;前記環状要素(9)の周りで前記カーカスプライ(2)を折返すステップ;前記少なくとも1つの分離要素(26)を除去するステップ;前記ビードコア(8)を付加するステップ;半径方向外側位置で前記カーカス構造に対しベルト構造(7)を付加するステップ、半径方向外側位置で前記ベルト構造(7)にトレッドバンド(6)を付加するステップ、トーラス形状に前記タイヤ(1)を成形するステップが含まれており、上述のステップは全て前記ドラム(20)上で実施される。  (もっと読む)

(もっと読む)

タイヤ成型装置およびそれの使用方法

【課題】一の成型ドラムで多サイズのサイド補強ゴムタイヤの成型に対応し、設備管理コストと、サイズ切換における作業工数も抑制し、変位、変形等の自身の形態を簡易に自己制御し、自己認識できるタイヤ成型装置を提供する。

【解決手段】相互に同軸に配設した外軸3、中間軸2および中心軸1と、外軸3上に支持した均一外径の成型ドラム14と、成型ドラム14の一方側に配設し、それぞれの軸の回転駆動手段とを具え、成型ドラム14を軸線方向に二分割し、相互に接離する方向に変位すると共に拡縮するそれぞれのドラム部分15,16で構成し、前記中間軸2を一方側ドラム部分15に往復駆動連結し、この一方側ドラム部分15を他方側ドラム部分16に、相互に逆方向に往復変位可能に連結し、それぞれのドラム部分15,16の拡縮をもたらすカム部材28,29を前記中心軸1に往復駆動連結し、中間軸2および1に常時駆動連結され、選択的に外軸3にも駆動連結される第一のモータと、中心軸1に常時駆動連結される第二のモータを設ける。

(もっと読む)

2,201 - 2,220 / 2,283

[ Back to top ]