Fターム[4F212AR12]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 調整制御量(制御の対象) (420) | 寸法(←長さ、大きさ、厚み等) (86)

Fターム[4F212AR12]に分類される特許

61 - 80 / 86

マルチプル応答曲線を有する再生タイヤ・タイヤ・バフ研摩

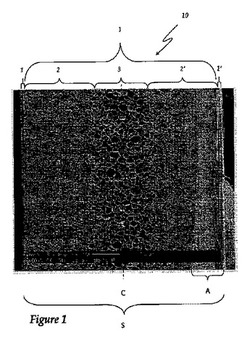

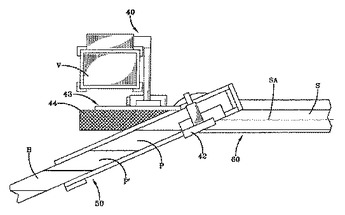

【課題】タイヤカーカスからトレッド(42)をバフがけして除去する方法。

【解決手段】センサー(12)とタイヤ(40)中のベルト(44)の間の距離(37)およびタイヤ特性の関数として生じる信号応答をセンサー(12)から受け、センサー(12)とタイヤベルト(44)との間の距離およびタイヤ特性の関数を表す複数の信号応答曲線(38)から一つの信号応答曲線を選択し、上記の信号応答曲線から受信した信号応答に対するセンサー(12)とベルト(44)との間の距離(37)を決定し、センサー(12)とベルト(44)との間の距離が最終距離に達するまでトレッド(42)をタイヤからバフがけで除去する。

(もっと読む)

多孔質熱可塑性材料作成のための発泡方法

本発明は、熱可塑性材料の密度を減少させるための方法、および中実または非多孔質材料と同様のまたは向上した機械的特性を有する熱可塑性材料から作られた物品に関する。発泡方法への改善策およびそれらから作られた発泡体の多孔質構造体、および中実または非多孔質熱可塑性材料の衝撃強度を変化させるための方法ならびに該材料の有用な物品への成形のための方法も開示される。一実施形態では、熱可塑性材料の光透過率を実質的に低下させることなく、熱可塑性材料の密度を低下させるための方法が提供される。この方法は、初期密度を有する熱可塑性材料を得ること、および0.1nm乃至100nmの平均の細孔サイズを有する細孔を材料中に形成させて、初期密度より密度が小さく、少なくとも20%の光透過率を有する熱可塑性材料を作り出すことを含む。  (もっと読む)

(もっと読む)

多層発泡高分子体及び関連方法

本明細書に開示される本発明は、内部が成層したセル構造を有する発泡熱可塑性材料体及び製造品、及びその製造方法に関する。ある実施形態において、本発明は、非積層化多層熱可塑性材料シートを備える多層発泡高分子製造品を目的とし、前記多層熱可塑性材料シートは第1及び第2の分離した外層を有し、該第1及び第2の分離した外層は複数の分離した内側発泡層を間に挟んでおり、前記2つの外層及び複数の分離した内側発泡層は互いに一体となっている。熱可塑性材料は、例えばPET(ポリエチレンテレフタラート)、PEEK(ポリエーテルエーテルケトン)、PEN(ポリエチレンナフタレート)、PBT(ポリブチレンテレフタレート)、PMMA(ポリメタクリル酸メチル)、PLA(ポリ乳酸)、ポリヒドロキシ酸(PHA)、熱可塑性ウレタン(TPU)、及びそれらの混合物等の半結晶性高分子とすることができる。二つの外層は平坦な外表面を有する非発泡のスキン層であることができ、また分離した内側発泡層はマイクロセルであることができる。 (もっと読む)

高速均一性のためのグリーンタイヤエボリューション

タイヤ製造において均一性を制御する方法は、未加硫タイヤカーカスのラジアルランアウトを測定し、そのラジアルランアウト測定値からカーカスのラジアル方向フォースバリエーションの影響をモデル化し、タイヤトレッドの厚さを測定し、そのタイヤトレッドの厚さの測定値からトレッド質量アンバランスをモデル化し、カーカスのラジアル方向フォースバリエーションのベクトルの影響がトレッド質量アンバランスのモデルから決定されるトレッド質量アンバランスに拮抗するような角度で、カーカスにトレッドをローディングしてグリーンタイヤを形成し、グリーンタイヤのラジアル方向フォースバリエーション又は質量アンバランスを最小化する角度でグリーンタイヤを加硫プレスに配置することを具備する。  (もっと読む)

(もっと読む)

サイドウォールマークの形成方法

【課題】タイヤ30のサイドウォール34に鮮明なマークが容易に形成されること。

【解決手段】研削装置2は、支柱4、天板6、レーザ変位計8、ネジ軸10、第一モータ12、ボールナット14、アーム16、第二モータ18、砥石20、架台22、回転コア24、ドラム26及び制御部28を備えている。第一モータ12の回転により、ネジ軸10が回転する。ネジ軸10の回転によりボールナット14が昇降し、このボールナット14に伴って砥石20が昇降する。レーザ変位計8は、このレーザ変位計8とサイドウォール34との距離を計測する。砥石20が設定位置にあるとき、1回目の研削がなされる。この研削量が、レーザ変位計8及び制御部28によって算出される。研削量が不十分なとき、砥石20が下降してさらなる研削がなされる。

(もっと読む)

カーカスプライ用ゴム被覆コード、それの製造方法および使用方法

【課題】製品タイヤの内面形状と対応する外面形状を有する円環形態のコア上に、複数本のカーカスプライ用ゴム被覆コードを配設して、カーカスプライを成型するに当り、それぞれのゴム被覆コードを、それら相互の重なり合いも、それら相互間への隙間の発生もなしに、ゴム被覆コードの全長にわたって、それらをコアの円周方向に隙間なく配設するすることができ、結果として、成型されたカーカスプライ内への空気の封じ込めや、カーカスプライ表面への凹凸の発生を効果的に防止できるカーカスプライ用ゴム被覆コードを提供する。

【解決手段】素材コード3に対する被覆ゴム4の厚みを、コアの赤道線と対応して位置することとなる中央部で最も厚くするとともに、その被覆ゴム4の厚みを素材コード3の端部に向けて漸減させて、ゴム被覆コードの太さを、中央部で最も太く、両端部で最も細くしてなる。

(もっと読む)

空気入りタイヤの製造方法

【課題】 ユニフォミティに優れた空気入りタイヤを製造する。

【解決手段】 一対のビードコア4と、該ビードコア4間をトロイド状にのびるとともに両端部6bがビードコア4の内周面を通って半径方向外側に巻上げられたカーカスコードを有するカーカスプライ6と、その内側に添設されたインナーライナーゴム2とを含む未加硫のカーカス基体1Aを成形するカーカス基体成形工程と、カーカス基体1Aのカーカスコードを仕上げプロファイルに保持する金型を用いて該カーカス基体1Aを加硫成形する第1の加硫工程と、加硫されたカーカス基体に、ベルト層、トレッドゴム及び残余の未加硫ゴム部材を貼り付けることにより最終カバーを成形する最終カバー成形工程と、該最終カバーを加硫成形する第2の加硫工程とを含むことを特徴とする。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】 インナーライナーを不必要に厚くすることなく、空気圧保持性を向上するようにした空気入りタイヤ及びその製造方法を提供する。

【解決手段】 インナーライナー9をタイヤ赤道線CLを中心にして、クラウン部領域Qと両ショルダー部領域P、Pと両ビード部領域R、Rとの5つの領域に区分したとき、クラウン部領域Qと両ビード部領域R、Rとの間のショルダー部領域P、Pにおけるブチルゴムの含有率E2を、クラウン部領域Qにおけるブチルゴムの含有率E1及びビード部領域Rにおけるブチルゴムの含有率E3よりも多くした空気入りタイヤ1、及び成形前のインナーライナー用未加硫ゴムシート10の厚さtを均一にして前記空気入りタイヤ1を製造する空気入りタイヤの製造方法。

(もっと読む)

合成樹脂発泡粒子の型内発泡成形用金型及び成形方法

【課題】 合成樹脂発泡粒子の型内発泡成形において、製品の形状や肉厚の制約から充填が困難とされる部分を簡易な改善により飛躍的に充填性を向上させる金型構造、成形方法並びに成形品を提供することにある。

【解決手段】 金型意匠面のすくなくとも一部に金型の開閉とは独立して進退可能な構造である進退可動部を有し、該進退可動部のヘッド部の後退ストロークが、金型意匠面より成形体厚みの5%以上300%以下となる合成樹脂型内発泡用金型を用い、合成樹脂粒子の充填工程以前に金型意匠面の一部に配した進退可能な駆動部を金型意匠面より成形体厚みの5%以上300%以下まで後退させておき、充填工程終了から冷却工程初期の間に、進退可能部のヘッド部を意匠面まで前進させる成形方法を用いることで、充填が困難とされる薄肉製品、貫通穴部周辺の充填性を飛躍的に向上させることが可能となる。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】バンド部材19におけるゴムゲージのばらつき、補強コードの配列乱れを効果的に抑制する。

【解決手段】バンド部材19のうち、少なくともビード27の内周面27bに密着することとなる部位に、スリット36を形成することで、補強コード間のコーティングゴムの量がバンド部材19の軸方向中央部19aにおける補強コード間のコーティングゴムの量より少量である少量領域を設けたので、バンド部材19の軸方向両端部19bを絞り込む際、スリット36が幅方向に潰れて少量領域における補強コードが互いに接近し、この結果、コード間間隔が狭くなってしわの発生が抑制される。

(もっと読む)

更生タイヤ用バフ加工台タイヤの残ゴム厚み修正方法

【課題】更生用タイヤに対するバフ加工は、リムを組み付けたタイヤを回転させて行ってなお、タイヤと、それに組み付けたリムとの間の芯ずれの有無にかかわらず、タイヤの周方向での残ゴム厚みのばらつきを短時間のうちに十分に取り除くことができる、更生タイヤ用バフ加工台タイヤの残ゴム厚み修正方法を提供する。

【解決手段】バフ加工を施した更生タイヤ用台タイヤ1の、ベルト3の外周側に存在する残ゴム4の、タイヤ周方向の厚み分布を求めるとともに、その残ゴム厚みの最も厚い部分Gmaxでの所要の削り取り厚みaを求め、次いで、ラスプ6を、それの回転下で、固定した台タイヤ1の、残ゴム厚みが最も厚い部分Gmaxに対して進出変位させて、残ゴム4を、台タイヤの全幅にわたって、その所要削り取り厚みa分だけ削り取るにある。

(もっと読む)

空気入りタイヤおよびその製造方法

【課題】タイヤ内室に充填された空気(酸素)がインナーライナー20の幅方向中央部を通過する事態を効果的に抑制する。

【解決手段】第1成形ドラム35にゴムシート34を巻き付けてインナーライナー20を形成する際、第1、第2、第3広幅ゴムシート34c、d、eの他に、幅方向中央部に第1、第2狭幅ゴムシート34a、bを配置することで、第1成形ドラム35に巻き付けられたときのインナーライナー20のゲージを幅方向両端から幅方向中央に向かって大としたので、インナーライナー20が円筒状からトロイド状に変形して、幅方向中央部のゲージが薄肉化しても、該幅方向中央部のゲージを幅方向両端部のゲージに近似させることができる。

(もっと読む)

タイヤ成形設備及びタイヤ成形方法

【課題】成形されたタイヤのユニフォミティが良好であり、かつゴムの無駄を生じさせないタイヤ成形設備を提供する。

【解決手段】ゴムの混練を行なうスクリューを有する押出機10、及び、この押出機10から押し出されるゴムを成型用口金30へと送り出すギアポンプ20とを備えたゴム押出装置1と、成型用口金30から押し出し成形されたゴム部材をタイヤの形状に成形するタイヤ成形ドラム2と、を備えたタイヤ成形設備によるタイヤ成形方法であって、ギアポンプ20をヘリカルギア21により構成し、成型用口金30から押し出されるゴム部材をタイヤ形状に対応して湾曲させる。好ましくは、ヘリカルギア21の回転軸23が水平に設定される。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】トレッドに形成されている溝がタイヤ赤道Sに対して傾斜していても、これら溝、陸部の前形状44、43を備えた未加硫タイヤPを容易に成形する。

【解決手段】配置位置における陸部の長さと略同一長さであるゴムストリップNを、トレッド内側部40の半径方向外側で陸部となる部位に次々と配置することで、溝前形状部44および陸部前形状部43を備えたトレッド外側部45を形成するようにすれば、ゴムストリップNの配置(延在)方向に制限はないため、溝が周方向溝に限定されず、タイヤ赤道Sに対して傾斜していても、容易に形成することができ、適用範囲が広くなって汎用性が高くなる

(もっと読む)

自動車用ウエザーストリップおよび同製造方法

【課題】 軽量で、表面の見栄えに優れ、かつ、充分な硬度や強度を有する自動車用のウエザーストリップを提供する。

【解決手段】 取付基部11と中空シール部12を備える自動車用のウエザーストリップにおいて、前記取付基部11は、平均粒子径:3〜20μm(望ましくは、5〜15μm)、膨張開始温度:110℃〜150℃、最大膨張温度:130〜150℃、殻壁:アクリロニトリル共重合体である熱膨張性マイクロカプセルを所定量混練して、加硫工程で発泡させ、平均気泡径:100μm以下の気泡を持つ微発泡ソリッドゴムで形成したものである。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】トレッドゴムのユニフォーミティを低下させることなくタイヤの形状保持性及びベルト層の耐久性を向上させた空気入りタイヤを提供する。

【解決手段】一対のビードコアと、前記ビードコアを巻回しトロイダル形状をなすカーカスと、トレッドゴムと、カーカスと、スチールコード7で補強された複数のベルト層6を備えた空気入りタイヤにおいて、ベルト層6の少なくとも1枚において、タイヤ幅方向中心におけるスチールコード7とタイヤ周方向とのなす角度θcに対する、スチールコード7の角度ずれの最大値が3度以下であることを特徴とする空気入りタイヤとする。

(もっと読む)

タイヤベルト製造マシンのストリップ位置合わせシステム

本発明は、概ねストリップをタイヤベルト製造マシンの切断ステーションで切断する前にストリップの位置合わせを行うための位置合わせ組立体を提供する。位置合わせ組立体は、軸線を画定するガイドと、ガイドの隣にあるストリップを支持するよう設けられた表面と、少なくとも一つのガイドを表面に向かって移動させ、ストリップの縁部をガイドと接触させ、これによってストリップをガイドの軸線と位置合わせするよう設けられたアクチュエータと、を備えている。  (もっと読む)

(もっと読む)

タイヤベルトマシン

ストリップ(20)の材料を受け取ってこれを複数の全長部に切断し、これらの全長部をベルトコンベア(16a)上で互いに継ぎ合わせする切断ステーション(22)を持つタイヤベルトマシン(10)を制御する方法は、ベルトコンベアの進行距離を設定する工程と、切断ステーションに進入するストリップの幅(W)を示す信号を受信する工程と、ストリップの幅に基づいてベルトコンベアの進行距離を自動的に調節し、均一な継ぎ合わせ特性を得る工程と、を備えている。  (もっと読む)

(もっと読む)

タイヤ補強材の歪みを調整する方法

本発明は、特に、円周方向補強材を有するタイヤの製造方法に関し、この方法は、ワイヤ(2)を巻型(1)に巻き付けるステップを有し、ワイヤの歪みが、巻回プロセス中にモニタされ、歪みのモニタは、ばね(7)の作用を受ける補償ループ(5)の長さによって行われる。  (もっと読む)

(もっと読む)

磁性体金属線検出装置

【課題】タイヤの表層近傍に埋設された磁性体金属線の整列乱れを容易に発見できる磁性体金属線検出装置を提供する。

【解決手段】実行値が一定の高周波交流電流をセンサ1のコイルに通電して交流磁界を発生し、コイルから所定距離内に存在する磁性体金属線に反応してコイルのインダクタンスを変化させ、コイル両端の電圧の変化によって磁性体金属線の存在を検出する。さらに、センサ1が固定されるユニット本体を非磁性体によって構成すると共にタイヤ300の表面に対して非接触状態となるようにセンサユニット100A,100Bをユニット支持部材510,520によって支持する。これにより、センサ1から発生する交流磁界はユニット本体の影響を受けることがないので、センサ1からタイヤ300の表面までの距離を大きく設定することができると共にタイヤ300の表面の凹凸によるセンサ1の位置変動を生じることがない。

(もっと読む)

61 - 80 / 86

[ Back to top ]