Fターム[4F212AR12]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 調整制御量(制御の対象) (420) | 寸法(←長さ、大きさ、厚み等) (86)

Fターム[4F212AR12]に分類される特許

41 - 60 / 86

タイヤ更生方法及びシステム

タイヤ(2)を更生する方法及びシステム(1)であって、摩耗したトレッドをタイヤ(2)から除去してケーシング(5)の側面(4)を露出させ、ケーシング(5)の側面(4)をスカイビングすることで孔及び/又はクレーター(7)の形成をもたらし、側面(4)の三次元プロファイルを三次元スキャナ(12)により取得し、側面(4)における孔及び/又はクレーター(7)の場所を三次元プロファイルの解析により求め、側面における孔及び/又はクレーター(7)の場所を自動電子制御アプリケータ(16)に供給することにより、セメント(17)を孔及び/又はクレーター(7)だけに塗布し、孔及び/又はクレーター(7)に未加硫ゴムを充填し、未加硫ゴムクッション(9)及びトレッドストリップ(10)をケーシング(5)の側面(4)に巻回し、タイヤ(2)を加硫する方法及びシステム。 (もっと読む)

樹脂成形体およびその製造方法

【課題】金属調光沢を有しながら、リサイクル性が高く、かつ安価な樹脂成形体、および、金属調光沢を有しながらリサイクル性が高い樹脂成形体を、簡易な工程かつ低コストで製造できる樹脂成形体の製造方法を提供すること。

【解決手段】複数の非球形の空隙を内部に有し、該複数の空隙は、特定の方向に対して樹脂と空隙との繰り返し構造を形成するように分散している。また、原料樹脂成形体に、第一温度において不活性ガスを含浸させる第一含浸工程と、前記不活性ガスを含浸させた原料樹脂成形体に、前記第一温度よりも低い第二温度において、不飽和状態となるように不活性ガスをさらに含浸させる第二含浸工程と、前記不活性ガスをさらに含浸させた原料樹脂成形体を加熱する加熱工程と、を含む。

(もっと読む)

厚みのある脂肪族ポリエステル系樹脂発泡成形体とその製造方法

【課題】 厚みのある脂肪族ポリエステル系樹脂発泡成形体とその製造方法を提供すること。

【解決手段】 クロロホルム不溶分が25%以上で、厚みが60mmを超え200mm以下である脂肪族ポリエステル系樹脂発泡成形体を、好ましくは、加熱工程が、予熱工程と本加熱工程を含んでなり、脂肪族ポリエステル系樹脂のガラス転移温度(Tg)としたときに、予熱工程時の成形空間中心温度が、Tg+30(℃)を超えTg+60(℃)以下、本加熱工程時の成形空間中心温度が、Tg+30(℃)以上Tg+60(℃)以下で型内発泡成形を行うことで得る。

(もっと読む)

加熱発泡シート、充填発泡部材および中空部材の内部空間の充填方法

【課題】簡易に製造することができ、内部空間に突出空間がある場合でも、その突出空間を、格別の部材を用いなくても、簡易に充填することができる充填発泡部材、その充填発泡部材に用いられる加熱発泡シート、さらには中空部材の内部空間の充填方法を提供すること。

【解決手段】160℃で20分加熱した場合に発泡して、一方向に伸長し、伸長方向Aと直交する方向における発泡前後の伸縮倍率に対する、伸長方向Aにおける発泡前後の伸縮倍率の比が、1.8以上である加熱発泡シート3を、熱可塑性樹脂、発泡剤、架橋剤、および、フィブリル成形性能を有する含フッ素ポリマーを含み、含フッ素ポリマーが、熱可塑性樹脂100重量部に対して、0.1〜10重量部の割合で配合されている加熱発泡組成物から、形成する。

(もっと読む)

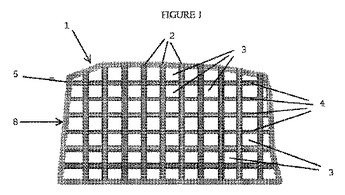

吸音バッフル部材及びキャビティに吸音バッフルを適用する方法

キャビティ密封のための未硬化吸音部材(1、31)は、熱的に不活性なキャリヤー(8、38)及びこのキャリヤーに適用された熱発泡性材料(6、40)を含む。キャリヤー(8、38)は、熱発泡性材料が発泡してキャビティを密封したとき、覆われるようになる開口(3、33)を含んでいる。この吸音部材(1、31)は、音響的軽減を与えるために及びキャビティの中への流体の侵入を防止するために、自動車キャビティを密封するのに特に有用である。  (もっと読む)

(もっと読む)

帯状部材の切断方法及びその装置

【課題】帯状部材を切断することにより成形されるストリップの補強コードの本数を確実に所望の本数にすることのできる帯状部材の切断方法及びその装置を提供する。

【解決手段】この帯状部材切断装置は、撮像画像G上で帯状部材WBの長手方向の一端にあらわれている各補強コードRCの位置P1及びカッター10の刃10aの先端の位置P2を検出しながら、撮像画像G上において所定本数目(本実施形態では10本目)の補強コードと次(本実施形態では11本目)の補強コードRCとの間を切断可能な位置に配置されるまでカッター10を移動させた後、カッター10によって帯状部材WBの長手方向の一端に切込みCを成形することから、それぞれ所望の本数の補強コードRCを有する複数のストリップSPが成形される。

(もっと読む)

生タイヤ製造装置

【課題】タイヤの製造に用いられるゴムシートなどの帯状部材を成型ロールに貼り付ける場合において、タイヤの生産性の向上に寄与する生タイヤ製造装置を提供する。

【解決手段】本発明に係る生タイヤ製造装置100は、ゴムシート20を搬送するコンベヤ機構120と、コンベヤ機構120によって搬送されたゴムシート20を貼り付け、生タイヤを成型する成型ロール140と、コンベヤ機構120によって搬送されるゴムシート20の長手方向における部材長さLを測定する測長センサと、測長センサにより測定された部材長さLに基づいて、コンベヤ機構120がゴムシート20を搬送する搬送速度V1、又は成型ロール140がゴムシート20を貼り付ける貼付速度V2の少なくとも一方を制御する制御部とを備える。

(もっと読む)

発泡樹脂複合構造体の製造方法

【課題】 軽量でありながら、水漏れが発生しない発泡樹脂複合構造体を実現する。

【解決手段】 一の面から他の面に連通した連通孔が存在し、連通孔の平均径が10〜150μmの母材1の上面に、樹脂が溶媒に溶解または分散された粘度が2000mPa・s以下の流動性材料4を配置し、減圧装置3を作動して減圧室2dを減圧する。これにより、流動性材料4が母材1の連通孔に浸透し、連通孔が閉塞されるため、軽量でありながら、水漏れが発生しない発泡樹脂複合構造体を製造することができる。

(もっと読む)

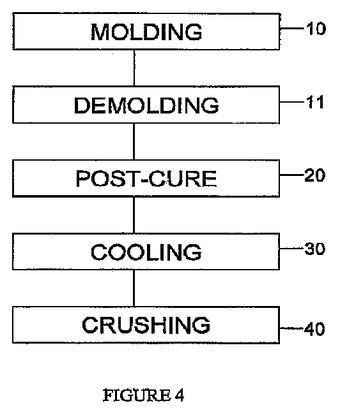

成形されたポリウレタンフォーム製品の後硬化

発泡製品を製造する方法であって、型穴に液体材料を注入することによって発泡製品を形成(10)すること、型穴から発泡製品を取り出して、型抜き(11)すること、型抜き(11)をした後、そして、圧縮(40)する前に、補助熱を加えることにより、発泡製品を後硬化(20)して、セットダメージを減少し、かつ発泡製品上に表面層を形成すること、及び発泡製品を機械的に圧縮することによって、発泡製品を圧縮(40)して、予め定められた発泡製品の厚みの縮小を得ることを含む方法。本方法は、発泡製品を後硬化(20)した後、そして、圧縮(40)する前に、発泡製品に加えられた補助熱を取り除くことによって、発泡製品を冷却(30)することを更に含む。  (もっと読む)

(もっと読む)

更生タイヤの製造方法及び使用済みタイヤの研削装置

【課題】ベルト層やベルト補強層が非金属材料で構成されている場合においても確実にベルトを検出し、所望の形状及び寸法の台タイヤを形成する。

【解決手段】使用済みタイヤ10のベルト層10bの径方向外側に位置するトレッドゴム10aを研削手段20により研削除去するにあたり、トレッドゴム10aの硬度を硬度測定手段30により測定し、硬度測定手段30により測定したトレッドゴム10aの硬度が所定の硬度に達した時点で、研削手段20によるトレッドゴムの研削を終了する。

(もっと読む)

成形金型およびそれを用いた成形方法

【課題】凹凸金型部材以外の金属構成材に消費される熱ロスの削減を図るとともに、個々の凹凸金型部材に応じた個別的制御を可能とする。

【解決手段】一対の枠構造部材であるフレーム21、22とそのフレームの対向面に外周を固定した金型取付プレート23、24からなり、それぞれに複数の凹金型部材31、閉型時に成形キャビティ1を形成する複数の凸金型部材32を配設した成形金型。前記凹金型部材31と凸金型部材32の背面に所定の間隔を設けて、金型部材31、32の背面形状に倣った対向面形状の凹側ケーシング33、凸側ケーシング34を配設して、前記凹金型部材31と凹側ケーシング33とにより、また、凸金型部材32と凸側ケーシング34とにより、それぞれ囲まれた独立した凹側個別用役チャンバ35、凸側個別用役チャンバ36を形成している。

(もっと読む)

タイヤ製造工程の管理方法

【課題】グリーンタイヤの予測断面形状に基づいて故障原因を効果的に究明し、タイヤ製造故障の発生を未然に防ぐことを可能にしたタイヤ製造工程の管理方法を提供する。

【解決手段】タイヤ構成部材の物性条件及び成形条件に基づいて算出されるグリーンタイヤTの予測断面形状からタイヤ外表面の座標点Pをタイヤ径方向に等間隔で抽出し、隣り合う座標点Pを直線で結んで輪郭線Lを描画し、該輪郭線Lの各線分Sのタイヤ軸方向に対する傾斜角度θを求め、隣り合う線分Lの傾斜角度θの差から各座標点Pでの凹凸の大きさを求め、該凹凸の大きさをタイヤ製造工程における故障原因の指標として用いる。

(もっと読む)

タイヤ製造工程の管理方法

【課題】グリーンタイヤの予測断面形状及びタイヤ金型の断面形状に基づいて故障原因を効果的に究明し、タイヤ製造故障の発生を未然に防ぐことを可能にしたタイヤ製造工程の管理方法を提供する。

【解決手段】タイヤ構成部材の物性条件及び成形条件に基づいて算出されるグリーンタイヤTの予測断面形状からタイヤ外表面(輪郭線L1)の座標点をタイヤ径方向に等間隔で抽出する一方で、該グリーンタイヤTの加硫に使用されるタイヤ金型Mの断面形状からタイヤ成形面(輪郭線L2)の座標点をタイヤ外表面の座標点と同一間隔で抽出し、タイヤ外表面の座標点からタイヤ成形面の座標点までのタイヤ軸方向の距離からタイヤ外表面の各座標点におけるタイヤ外表面とタイヤ成形面との間隙の大きさを求め、該間隙の大きさをタイヤ製造工程における故障原因の指標として用いる。

(もっと読む)

折り返しブラダ監視システム

【課題】ブラダに供給する内圧に異常が発生したり、ブラダが経時変化したりしても、その異常発生を早期に検出し、折返し不良に起因する不良を防止することのできる折返しブラダ監視システムを提供する。

【解決手段】折返しブラダ監視システム10は、膨出した状態における折返しブラダの膨出径を測定するブラダ膨出径測定センサ21と、異常警報を発信する警報器26と、ブラダ膨出径測定センサ21から入力した前記膨出径が予め定められた正常範囲から外れた場合に警報器26に警報発信指令を出力する制御部24とを具える。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】未加硫タイヤの製造時に、転写ドラムから被成型体に転写するタイヤ構成部材毎のバラツキを抑制し、その寸法や配置精度を向上させる。

【解決手段】転写ドラム20の外周面を、ドラム周方向に分割された複数のセグメント30A、30Bから構成する。また、転写ドラム20内に、複数のセグメント30A、30Bを同期してドラム径方向に放射状に移動させる移動機構を設け、複数のセグメント30A、30Bを移動させて転写ドラム20を拡縮径させる。転写ドラム20の外周にタイヤ構成部材を貼り付けて保持した後、タイヤ構成部材のドラム周方向の長さを測定して、この長さの測定値と目標値を対比し、対比結果に基づいて転写ドラム20を拡径又は縮径させる。これにより、タイヤ構成部材の長さを目標長さに合わせて調整した後、タイヤ構成部材を被成型体に転写して未加硫タイヤを製造する。

(もっと読む)

多孔質構造体の製造方法及び製造設備

【課題】品質の良い多孔質構造体を容易且つ安価に製造する。

【解決手段】原料ポリマーと溶媒とを含む溶液を流延ベルトにキャストする。流延ベルト上にキャスト膜22が形成する。キャスト膜22の表面22aに調節空気をあてて、キャスト膜22に含まれる溶媒を蒸発させる。この蒸発により、表面22a上に水滴が形成する。画像センサ61dは、検知範囲A1内の表面22aの状態を画像信号として検知する。制御部88は、当該画像信号から形成範囲90と未形成範囲91との境界B1を検知し、境界B1から近似境界B2を生成する。制御部88は、調節空気が送り出される送風面61fと近似境界B2との距離CL1が所定の範囲になるように制御する。距離CL1の制御により、最適な条件を維持しながら、水滴形成工程を行うことができる。すなわち、本発明により、均一な孔を備える多孔質構造体を容易に製造することができる。

(もっと読む)

更生中におけるクラウン層ばらつきの修正

バフ磨き済みタイヤ(30)のカーカスのクラウン層(31)のばらつきを修正する方法、装置及びコンピュータプログラムが、タイヤカーカス周りの複数の場所でバフ磨き済みクラウン層を貫通する距離(42)を測定するステップと、タイヤカーカス周りの複数の場所で求めた距離から最大距離場所を突き止めるステップと、最大距離場所が270°の極座標角度位置に差し向けられた状態でタイヤカーカスをインフレートさせるステップと、タイヤカーカスをバフ磨きするステップとを有する。  (もっと読む)

(もっと読む)

タイヤ成型方法及び同成型装置

【課題】タイヤ構成部材の成型に要する時間を短縮して生産性を向上させること。

【解決手段】タイヤ構成部材17のシェーピングに当たり、まず、タイヤ構成部材17をタイヤ成型ドラム10の外周側に配置し、配置したタイヤ構成部材17の両側を略リング状のビード部18でビードロック16に固定する(図4A)。図示の状態でタイヤ成型ドラム10を回転してタイヤ構成部材17に一定の遠心力をかけ、タイヤ構成部材17の足幅を狭めつつ剛性コア11を拡径する。続いて、クラッチを切り替えるなどして足幅変動用スライダ13の速度制御や始動制御を行う。その後、剛性コア拡縮用スライダ14の速度制御を行う(図4B)。更にタイヤ構成部材17の足幅の変動と剛性コア11の拡張を行って、最終的にタイヤ構成部材17を目標形状に膨出変形する。

(もっと読む)

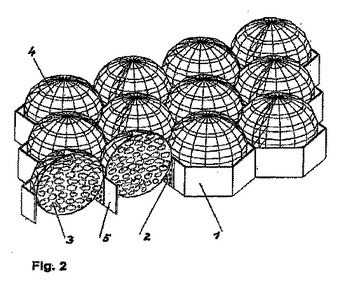

マイクロ波用の吸収材の製造方法並びに該方法により製造された吸収材

本発明は、発泡されたポリスチレン体(EPS体)であって、その上に強磁性粒子からなる被覆が施与されているものの詰め物からなるマイクロ波用の吸収材の製造方法並びにそれにより製造された吸収材に関する。本発明によれば、結果的に、EPS体上に、合成ポリマーからなる被覆が形成され、かつ強磁性粒子が包埋されているポリマーマトリクスが施与される。被覆されたEPS体は、型内に導入され、そして水蒸気流が導通される。その際、EPS体は残留割合のペンタンの蒸気圧によってEPS体内で膨張し、その最終的な大きさと形状となる。本方法により製造された吸収材は、強磁性粉末でポリマーマトリクス内で被覆されたEPS体による詰め物であって、その外部構造が技術的に使用される型に相当する詰め物からなる。  (もっと読む)

(もっと読む)

カーカスプライの癖付け方法及び同癖付け装置

【課題】 カーカスプライの端部の癖付け高さのバラツキを防止する。

【解決手段】 タイヤビード部でビードコアの周りに巻き付けられるカーカスプライ51の側端部を、前記ビードコアに巻き付く向きに折り曲げて癖付け部を形成する場合に、その癖付け高さを一定に形成皺付け方法であって、カーカスプライ51の側端部に圧力を印加しつつ折り曲げて癖付けを行い、形成された癖付け高さを癖付け高さ測定センサーで測定し、測定した癖付け高さと癖付け高さ目標値との誤差を求め、当該誤差に応じて前記圧力を制御して、癖付け高さを目標値に合わせる。

(もっと読む)

41 - 60 / 86

[ Back to top ]