Fターム[4F212UL09]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 型の細部、付属装置 (84) | その他 (10)

Fターム[4F212UL09]に分類される特許

1 - 10 / 10

発泡成形品の成形装置

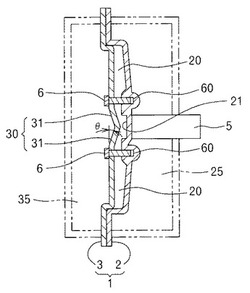

【課題】1つの原料充填口を具えた発泡樹脂用の成形装置にて、成形品を容易に多数個取りする。

【解決手段】成形装置1は、固定型2と可動型3を具え、固定型2に成形材料である発泡樹脂ビーズを供給する原料充填口5を設けている。両型2、3の間に、成形材料が充填される複数のキャビティ20を原料充填口5の周りに形成している。可動型3上にて原料充填口5に対向した部位に、成形材料を各キャビティ20に案内するガイド部30が形成されている。可動型3に、キャビティ20内を向いたピン6を設け、固定型2に該ピン6が嵌まる凹部60を形成し、ピン6が凹部60に嵌まる長さは、可動型3のクラッキング時の移動量よりも長く設定されている。

(もっと読む)

発泡容器成形金型

【課題】発泡容器の側壁に肉盗みを形成する発泡容器成形金型において、成型時間を飛躍的に短縮する。

【解決手段】肉盗みを形成する肉盗み形成用部材7を通気孔18を有するパンチングメタルによって中空に構成し、雌金型3に設けられた開口9に装着する。加熱工程において、肉盗み形成用部材7の通気孔18からキャビティ空間10にスチームを直接的に送り込むことにより、発泡樹脂の加熱に要する時間を飛躍的に短縮する。また、中空の肉盗み形成用部材7によって熱容量が減少することにより、金型2の水冷工程において肉盗み形成用部材7の温度を顕著に低減する。また、真空冷却工程において肉盗み形成用部材7の内面に付着した水滴が気化し、肉盗み形成用部材7から大量の気化熱が奪われるので、肉盗み形成用部材7の冷却に要する時間を飛躍的に短縮する。

(もっと読む)

ポーラス成形体成形機およびポーラス成形体の製造方法

【課題】多数の金型を装着した場合にも金型間で発泡むらを生ずることなく、均一な気孔率を有するポーラス成形体の製造可能なポーラス成形体成形機およびポーラス成形体の製造方法を提供する。

【解決手段】発泡樹脂からなるポーラス成形体を製造するための複数の金型がダイプレート1に装着されたポーラス成形体成形機において、複数の金型によって形成されるキャビティ3に対応して蒸気室4を独立して設けて、これらの蒸気室4にそれぞれ用役配管であるスチーム配管5、冷却水配管6、ドレン配管7を配設するとともに、原料充填機8を配設したポーラス成形体成形機、およびこのポーラス成形体成形機を用いたポーラス成形体の製造方法。

(もっと読む)

発泡成形機及びその運転方法

【課題】簡単な移動機構により移動ダイプレートを型閉めすることができる発泡成形機及びその運転方法を提供する。

【解決手段】移動ダイプレート2の金型4を挟んで相対峙する位置に、移動ダイプレート2移動用のボールネジ5、6が2本装着された発泡成形機において、一方のボールネジ5の端部に、移動ダイプレート2の高速移動機構8を配設し、他方のボールネジ6の端部に、移動ダイプレート2の低速移動機構9を配設するとともに、これらのボールネジ5、6の間に、動力伝達部材11を介装した。高速移動機構8は、モータ軸12がボールネジ5に直結されたモータ13を備え、低速移動機構9は、モータ21と、モータ21に接続された減速機22とを備えている。及び、自動的に型締め力を調整する運転方法。

(もっと読む)

発泡成形装置

【課題】簡単な付属機構で発泡成形品に対して簡単に横穴等のアンダーカット部を形成できる発泡成形装置の提供。

【解決手段】型締め時に第1の型と第2の型のいずれか一方に当接して押圧される位置に配置され、ラックが設けられた縦スライド部材と、該縦スライド部材のラックに係合して回転する歯車部材と、該歯車部材に係合したラックを有し、先端にキャビティ内外を進退する押し駒が設けられた横スライド部材とを有するラック&ピニオン機構と、前記押し駒がキャビティから退出する方向に向けて横スライド部材と歯車部材と縦スライド部材との少なくとも1つを付勢している付勢手段とが設けられたことを特徴とする発泡成形装置。

(もっと読む)

成型品の離型方法

【課題】クラッキング幅を小さく且つ高精度に制御して、成形品の離型を効率よく良好に行うことができる成型品の離型方法を提供する。

【解決手段】ボールネジ6を正転させて固定型3と移動型4との間に成形品高さの3〜30%の離型クラッキング幅Wを形成しつつ、固定型3の蒸気室32に圧縮エアを導入して成形品を固定型3から離型させる第1工程と、ボールネジを逆転させて型締め限まで又は型締め限の途中まで型締めする第2工程と、ボールネジを正転させて固定型と移動型との間に成形品高さの3〜30%の離型クラッキング幅Wを形成しつつ、移動型4の蒸気室42に圧縮エアを導入して成形品を移動型4から離型させる第3工程と、を行う。また、第3工程の後に再度型締めする第4工程を付加して、第4工程を行った後第1工程に戻る操作を複数回繰り返して、成型品界面に高圧を繰り返し負荷することができる。

(もっと読む)

合成樹脂発泡粒子の型内発泡成形用金型及び成形方法

【課題】 合成樹脂発泡粒子の型内発泡成形において、製品の形状や肉厚の制約から充填が困難とされる部分を簡易な改善により飛躍的に充填性を向上させる金型構造、成形方法並びに成形品を提供することにある。

【解決手段】 金型意匠面のすくなくとも一部に金型の開閉とは独立して進退可能な構造である進退可動部を有し、該進退可動部のヘッド部の後退ストロークが、金型意匠面より成形体厚みの5%以上300%以下となる合成樹脂型内発泡用金型を用い、合成樹脂粒子の充填工程以前に金型意匠面の一部に配した進退可能な駆動部を金型意匠面より成形体厚みの5%以上300%以下まで後退させておき、充填工程終了から冷却工程初期の間に、進退可能部のヘッド部を意匠面まで前進させる成形方法を用いることで、充填が困難とされる薄肉製品、貫通穴部周辺の充填性を飛躍的に向上させることが可能となる。

(もっと読む)

型内発泡用金型洗浄樹脂及びそれを用いた熱可塑性樹脂予備発泡粒子塊の除去方法

【課題】蒸気孔等、金型に付着した樹脂溶融塊を、治具を用いたり、金型を分解することなく、効率的に除去する方法を提供する。

【解決手段】熱可塑性予備発泡粒子にワックスを塗布又は含浸して得られる型内発泡用金型洗浄樹脂。ワックスは、パラフィンワックス及びエチレン−酢酸ビニル樹脂を含み、洗浄樹脂全体に占めるワックスの合計量が1重量%〜30重量%であることが好ましい。

(もっと読む)

発泡樹脂成形型の断熱法

【課題】本発明は、発泡樹脂成形加工の製造原価低減を目的とし、蒸気室加熱による金型昇温や熱伝導による熱エネルギロスを削減し、且つ加熱時間の短縮に繋げるものである。

【解決手段】

蒸気室内面又は蒸気室内面及び蒸気室を加熱する事により熱伝導される金型と成形機の接続部を、熱伝導率が1〜0.01W/m・Kの範囲内にあり、且つ塗膜厚さが0.0001〜0.005mの範囲から選択されたその熱貫流率が1〜1000W/m2・Kの範囲内にある塗料で塗装して断熱する事で、蒸気消費量を削減し加熱時間の短縮を図るものである。

(もっと読む)

発泡成形方法

【課題】キャビティ内における発泡樹脂原料の発泡流動を制御することによって、欠肉などの不具合を未然に防止する。

【解決手段】発泡樹脂原料は磁性体を含み、発泡工程ではキャビティ内の発泡樹脂原料に対して、磁力による引付手段によって発泡樹脂原料を磁気誘導し、発泡流動を制御する。

磁界の方向に磁性体が磁化して磁気誘導されるため、それに伴って発泡樹脂原料も磁気誘導されながら発泡流動する。したがって磁力の入切、磁界の方向、あるいは磁場の強さを制御することで、発泡流動を最適に制御することができる。

(もっと読む)

1 - 10 / 10

[ Back to top ]