Fターム[4F212VA07]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形の区分 (2,899) | タイヤ構成部材の構造、形状 (185)

Fターム[4F212VA07]の下位に属するFターム

Fターム[4F212VA07]に分類される特許

1 - 20 / 93

空気入りタイヤの製造方法及び空気入りタイヤ

空気入りタイヤの製造方法

【課題】タイヤを成形する方法において接合部の均一性を高め、エアーの残留と接合部の剥離を軽減する。

【解決手段】インナーライナー2と未加硫ゴムシート3の幅方向端部を相互に50mm〜500mmずらした積層体1は、ドラム幅に対応する長さに切断し、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、タイヤ内側に配置される第1層と、カーカスプライのゴム層と接するように配置される第2層で構成され、第1層はSIBSを主体とする熱可塑性エラストマー組成物で、第2層はスチレン系熱可塑性エラストマー組成物であり、第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含むか、または第2層はSIBSを、熱可塑性エラストマー成分の10〜80質量%含む空気入りタイヤの製造方法。

(もっと読む)

タイヤ製造方法

【課題】円周方向に沿って配列されるラグ同士の間隔及び円周方向に対する傾斜角度を一定とし、ラグ部材をタイヤケースに対して容易に、かつ、精度良く配置することが可能なタイヤの製造方法を提供する。

【解決手段】加硫済みラグ部材と、円周方向に沿って複数の位置決め凹部を有する加硫済みタイヤケースとをそれぞれ個別に形成し、得られた加硫済みのラグ部材を複数の位置決め凹部に沿って加硫済みタイヤケースの外周面上に配列し、接着層を介して加硫する形態とした。

(もっと読む)

空気入りタイヤの製造方法

【課題】乗り心地を維持しつつ、高速耐久性能及び耐ノイズ性能を向上しうる。

【解決手段】空気入りタイヤ1の製造方法である。この製造方法は、ショルダー帯状プライ11Pを巻回してショルダーバンド層11を形成する工程と、センター帯状プライ12Pを巻回してセンターバンド層12を形成する工程とを含む。そして、ショルダーバンド層11のエンズEs(本/5cm)とショルダーバンドコード11cの1.5%伸張時の荷重Ls(N)との積、及びセンターバンド層12のエンズEc(本/5cm)とセンターバンドコード12cの1.5%伸張時の荷重Lc(N)との積を、所定の範囲に限定する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤサイズに合わせてインナーライナーの円周をコントロールすることが容易であり、しかもインナーライナーの接合部における強度を高めてタイヤ成形性を確保し、かつインナーライナーとしての気密性を向上する。

【解決手段】熱可塑性の耐空気透過性フィルム10の両端11,12を重ね合わせ、重ね合わせ部を超音波ウェルダー法で溶着することにより円筒状の耐空気透過性フィルムを作製する。その際、耐空気透過性フィルムの接合部13内に、超音波ウェルダー法により溶着されていない非溶着部14を設け、かつ該非溶着部14が接合部13を周方向Cの一端13Aから他端13Bまで貫通しない非貫通状に設けられるように、超音波ウェルダー法による溶着を行う。得られた円筒状の耐空気透過性フィルム10をインナーライナー8として用いて空気入りタイヤを加硫成形する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】プライステアフォースを低減しつつ、タイヤの耐久性を向上させた空気入りタイヤ及びその製造方法を提供する。

【解決手段】カーカス6と、ベルト層7とを具えた空気入りタイヤである。ベルト層7は、内層部7Aと外層部7Bとを具え、かつ該内層部7Aと外層部7Bとを該一方側のタイヤ軸方向端部である一方側縁と他方側のタイヤ軸方向端部である他方側縁とで連繋する連繋部とを有する断面偏平環状体である。かつ前記ベルト層7は、タイヤ赤道に対して角度θで傾斜して配列された第1ベルトコード群11Aと逆向きかつ同じ角度で配列された第2ベルトコード群11Bとを具える。前記第1ベルトコード群及び第2ベルトコード群は、前記連繋部10で折り返されてタイヤ周方向にのびる偏平螺旋運動を繰り返す。

(もっと読む)

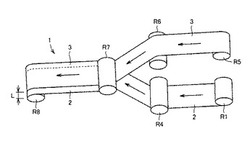

ストリップおよび空気入りタイヤの製造方法

【課題】空気入りタイヤのインナーライナーとカーカスプライの接着性を改善し、走行時の繰り返し屈曲変形にともなう亀裂成長を軽減する。

【解決手段】円筒ドラム上で螺旋状に巻回したタイヤ用インナーライナーを形成するための熱可塑性エラストマー組成物のストリップであって、タイヤ内側の第1層と、カーカスに隣接配置される第2層で構成され、少なくともいずれかはイソブチレン主体の重合体ブロックと芳香族ビニル系化合物主体の重合体ブロックとからなるイソブチレン系ブロック共重合体であって、少なくとも一つのブロックがβ−ピネンを含むランダム共重合体であるイソブチレン系変性共重合体を含むエラストマー組成物であり、ストリップは本体とその両側に耳部を有し、ストリップ本体の厚さは0.05mm〜1.0mmであり、耳部の厚さはストリップ本体の厚さより薄く、耳部の幅は0.5mm〜5.0mmであるインナーライナー形成用のストリップ。

(もっと読む)

ビードコアの製造方法及び空気入りタイヤの製造方法

【課題】巻付け始端を含む最内のワイヤ列のスチールワイヤの位置ズレを防止して成形精度や生産性を向上させる。

【解決手段】1本のスチールワイヤ10をタイヤ軸方向にずらせて螺旋巻きされたワイヤ列Wがタイヤ半径方向に多段に重ねられたビードコア5の製造方法である。スチールワイヤ10の巻付け始端10sを位置決めする位置決め工程と、前記スチールワイヤ10を巻付ける巻付け工程とを含む。前記位置決め工程及び巻付け工程は、少なくともスチールワイヤ10を巻付けるための円周方向に連続してのびる凹溝12を有した保持具11を用いて行われる。前記凹溝12は、最もタイヤ半径方向内側の最内ワイヤ列W1が配される底面13を有する。前記底面13は、前記最内ワイヤ列W1の各スチールワイヤ10のタイヤ軸方向の位置ズレを防止する位置決め用の小溝部16が設けられる。

(もっと読む)

空気入りタイヤの製造方法、及び空気入りタイヤ

【課題】軽量としながらも、耐カット性及び操縦安定性を向上させる。

【解決手段】中子工法において、第1の短冊プライ片をタイヤ周方向に順次貼り付けて第1のカーカスプライ部を形成する第1ステップと、第2の短冊プライ片をタイヤ周方向に順次貼り付けて第2のカーカスプライ部を形成する第2ステップとからなるカーカス形成工程を含む。少なくともタイヤ上半分領域においては、周方向で隣り合う第1の短冊プライ片間、及び前記第2の短冊プライ片間に、第1、第2の間隙部が形成される。第2の短冊プライ片は、第1の間隙部を跨りその周方向側縁部が前記第1の短冊プライ片の周方向側縁部と重なり部を形成する。

(もっと読む)

ストリップ、その製造方法および空気入りタイヤの製造方法

【課題】リボン状のストリップに耳部を形成することでインナーライナーの厚さを均一にする。

【解決手段】円筒ドラム上で螺旋状に巻回させることによるタイヤ用インナーライナーを形成するためのストリップ10であって、(A)スチレン−イソブチレン−スチレントリブロック共重合体に、有機化処理粘土鉱物を含む熱可塑性エラストマー組成物からなる第1層と、(B)スチレン−イソプレン−スチレントリブロック共重合体、スチレン−イソブチレンジブロック共重合体のいずれかを含む熱可塑性エラストマー組成物からなる第2層の積層体で構成されており、前記ストリップはストリップ本体10Aとその両側に配置される耳部10Bを有し、前記ストリップ本体の厚さT1は0.05mm〜1.0mmであり、前記耳部の厚さT2は前記ストリップ本体の厚さより薄く、耳部の幅W2は0.5mm〜5.0mmであるインナーライナー形成用のストリップ。

(もっと読む)

タイヤ成形用部材の溝付け装置、タイヤ成形用部材の製造装置および製造方法

【課題】シート状未加硫ゴムの生産設備を停止させることなく、溝付けロールの交換が可能な技術を提供する。

【解決手段】突条を備えた溝付けロールを有し、搬送路に沿って搬送されるシート状未加硫ゴム表面に突条を押し付けることができる溝付け位置に溝付けロールを配置して、未加硫ゴム表面にエア逃がし用溝を形成する装置であって、回転軸と、回転軸に取り付けられる複数種の溝付けロールと、回転軸を昇降させて溝付けロールを溝付け位置に進入または退避させる昇降手段とを備え、溝付け位置における溝付けロールを他の溝付けロールに変更するときには、回転軸を上昇させて溝付けロールを溝付け位置から退避させ、回転軸を回転させた後、回転軸を降下させることにより、他の溝付けロールを溝付け位置に配置し、溝付けロールを使用しないときには、回転軸を上昇させて溝付けロールを溝付け位置から退避させる装置。

(もっと読む)

ビードクリップ方法およびビードクリップ装置

【課題】作業時間と労力を削減してビードワイヤの束であるビードコアを強い締付力でバラツキなく確実に巻き付け留めることができるビードクリップ方法およびビードクリップ装置を供する。

【解決手段】装着工程と、各巻付移動体21,31を順次移動することにより留め金具5をビードコア2の全側面に巻き付ける巻付工程と、先端曲げ移動体51を移動することにより留め金具5の先端部5bを屈曲してハゼ折り部5hを形成する先端曲げ工程と、折込移動体61を移動することにより留め金具5の延長部5eと基端部5aを曲げハゼ折り部5hをビードコア2の側面に沿って押圧して折込みハゼ折りをなす折込工程とを備えるビードクリップ方法およびビードクリップ装置。

(もっと読む)

非空気入りタイヤの製造方法およびそれを用いた非空気入りタイヤ

【課題】補強コードがタイヤの外表面に露出しない経時的変化の小さいコード入り非空気入りタイヤの製造方法を提供する。

【解決手段】本発明は、タイヤ本体部およびタイヤ本体部と隣接しタイヤ本体部の内径側に位置するタイヤベース部を有する非空気入りタイヤの製造方法において、(1)タイヤ本体部およびタイヤベース部を別体として円環状に形成する工程であって、タイヤ本体部および/またはタイヤベース部に補強コードを埋め込み可能な周方向に連続したコード埋め込み孔またはコード埋め込み溝が環状に形成され、タイヤ本体部およびタイヤベース部の接合する領域は熱可塑性エラストマー等で構成されていることを特徴とする工程、(2)コード埋め込み孔またはコード埋め込み溝に補強コードを配置する工程、(3)タイヤ本体部およびタイヤベース部を一体に結合する工程、を含む非空気入りタイヤの製造方法である。

(もっと読む)

タイヤ用トレッドの断面形状検定方法

【課題】本発明は、精度良く行なうことが可能なトレッド厚みの検定方法を提供する。

【解決手段】本発明は、タイヤトレッドの幅および厚みの測定結果から、トレッド厚みをトレッド幅を変数とする関数で表し、この関数の二次導関数の極小値を与える実トレッド幅方向位置をトレッドの両サイドの2箇所で求め、この2箇所の間隔を実クラウン幅とした後、仕様クラウン幅および実クラウン幅からクラウン幅変化率を<実クラウン幅/仕様クラウン幅>として求め、このクラウン幅変化率を用いて仕様上のトレッド検定箇所に対応する実トレッド幅方向の検定位置を求め、トレッド検定箇所を補正し、さらに仕様上の検定箇所に対応する補正された実トレッド幅方向検定位置におけるトレッド厚みと仕様上の検定箇所における仕様上のトレッド厚みとを比較して検定することを特徴とするタイヤトレッド厚み検定方法である。

(もっと読む)

空気入りタイヤの製造方法

【課題】生産性及び品質に優れるタイヤの製造方法の提供。

【解決手段】本発明に係るタイヤの製造方法は、カーカス、ベルト、ビード及びサイドウォールを構成するための複数の部材を組み合わせて未加硫の第一組合せ部材26を得る工程と、この第一組合せ部材26に未加硫のトレッド部材12をステッチングするステッチング工程と、このステッチング工程で得られたローカバーが加硫成形される加硫工程とを備えている。このステッチング工程では、このトレッド部材12がベルト部材28、30の半径方向外側に位置している。このトレッド部材12は外周面に溝18、20を備えている。この溝18、20がタイヤ周方向に延びている。この溝18,20が延びる位置に対応する内周面の位置にベルト部材28、30の端部28a、30aが位置して、このトレッド部材12がステッチングされる。

(もっと読む)

空気入りタイヤの製造方法

【課題】補強コードを有するリボン状部材の、成型ドラム上での巻回数を減じてもなお、エア溜りの発生を防止することのできる空気入りタイヤの製造方法を提案する。

【解決手段】並列する少なくとも2本の補強コード13をゴム被覆してなるリボン状部材17を成型ドラム上で螺旋巻きにして形成したスパイラル補強層15であって、補強コード13の間隔Lが所定毎に広いスパイラル補強層15を有する空気入りタイヤの製造方法において、リボン状部材17内の補強コード13のうち最外側に位置する補強コード13a,13eの並列方向両側方のうち少なくとも一方に余剰ゴム層19が一体に設けられたリボン状部材17を、成型ドラム21上で隙間なく螺旋巻きして、リボン状部材17内の隣接する補強コード13の間隔Lよりも、ドラム軸線方向Xに隣り合うリボン状部材17同士の隣接する補強コード13の間隔L’の方を広くする方法である。

(もっと読む)

ビードコア間の距離バラツキ判定方法

【課題】 タイヤの製造に先駆け、ビードコア間の距離バラツキを、事前に精度良くかつ迅速に判定する。

【解決手段】 シングルステージ方式の生タイヤ形成方法において、ビードコア間の距離の周方向でのバラツキを判定する。ビードコア供給装置に、軸心方向一方側、他方側のビードコア保持リングに向かい合うn個のレーザ距離センサを、ビードコア保持リングと同心な円周線上で周方向に等間隔を隔たる面対称の位置に取り付ける。各レーザ距離センサから、そのレーザ距離センサに向かい合うビードコア保持リングまでの軸心方向距離のデータを求め、そのうちで、それぞれ対向する位置で得られた距離のデータ同士の和に基づきビードコア間の距離バラツキを判定する。

(もっと読む)

ビードスティフナーの検査方法及び検査装置

【課題】ビードスティフナーの接合部分の検査において、基準形状と比較することなくビードスティフナーの形状を正確に測定して良否判定の精度を向上させるビードスティフナーの検査方法及び検査装置を提供する。

【解決手段】環状のビードコアと、帯状に成形され、延長方向の端部と端部とを互いに接合させてビードコアの外周に巻きつけられたスティフナーとを有するビードスティフナーの良否を判定する検査方法であって、ビードスティフナーの断面形状の形状データを取得する工程と、形状データからビードコアの頂点を検出する工程と、頂点から指定された領域内にスティフナーの端部の有無を検出する工程とを含み、スティフナーの端部の有無に基づいてビードコアとスティフナーとの接合の良否を判定する。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】カーカスプライの折曲げ加工部の巻付け不良発生を防止する。

【解決手段】スティフナの構成部材を二分割しタイヤ幅方向の内側および外側にそれぞれのスティフナ構成部分6a,6bをビードコア2の側面に貼着させ、一方のスティフナ構成部分6aの、ビードコア2の最外周面2aの幅方向に沿う底面幅寸法wを、幅方向寸法に対し、0〜+4mmの範囲とし、分割平面5に沿う半径方向寸法lを30〜60mmの範囲とし、一方のスティフナ構成部分6aの、環状ビードコア2の最外周面2aとの対向底面8を、ビードコアの最外周面2aから離隔させた姿勢で、最外周面上に、カーカスプライ4の折曲げ加工部4aを巻付け配置し、次いで、一方のスティフナ構成部分6aを起立姿勢として折曲げ加工部上に底面を位置させ、しかる後、分割平面位置で、一方のスティフナ構成部分6aに他方のスティフナ構成部分6bを貼着させて生タイヤを成型する。

(もっと読む)

空気入りタイヤおよびその製造方法

【課題】生産性およびアイス性能を向上させた空気入りタイヤおよびその製造方法を提供する。

【解決手段】トレッドゴムと、該トレッドゴムのトレッド幅方向両側に隣接したサイドゴムとを有し、トレッド端を含む陸部に、トレッド周方向を横切る向きに延びる複数のサイプが形成されている空気入りタイヤにおいて、前記トレッドゴムと前記サイドゴムとのタイヤ表面における境界が、前記複数のサイプよりトレッド幅方向外側にある。

(もっと読む)

1 - 20 / 93

[ Back to top ]