Fターム[4F212VK22]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤの成形操作 (1,775) | タイヤの組立て操作 (1,641) | タイヤ形状への拡張、付帯処理 (81)

Fターム[4F212VK22]の下位に属するFターム

プライ折返しを伴うもの (28)

セグメントドラム上で (9)

ブラダを持たない流体圧によるもの (1)

ブラダを用いるもの (17)

Fターム[4F212VK22]に分類される特許

1 - 20 / 26

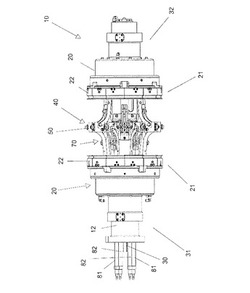

連続したデッキとビードロックを有するドラム

【課題】大きい直径を有する比較的小さいタイヤカーカスを製造するのを可能にする独特の第2段階タイヤ組立てドラムを提供すること

【解決手段】回転可能なタイヤ組立てドラム10は、軸線方向および半径方向に移動可能な一対のビードロック20と、拡張されたときに360度の連続したデッキ面を形成する2組のデッキプレート42、44を含む半径方向に拡張可能な中央組立てデック組立体40とを有する。各デッキプレート42、44は、完全に拡張された直径に当接して連続した360度組立て面を形成し、指定された直径の所でタイヤカーカス2を支持するようなサイズに形成されている。

(もっと読む)

生タイヤ形成方法

【課題】生タイヤの周長バラツキを抑えうる生タイヤ形成方法を提供する。

【解決手段】トランスファー4は、トレッド成形ドラムとシェーピングフォーマ3との間を往復移動しうるリング状移動台に、その軸心廻りで回転自在に支持され、かつ内周面が縮径することによりトレッドリングAの外周面に当接して該トレッドリングAを保持しうる回転保持リング11を具える。ステッチ工程S3は、回転保持リング11によりトレッドリングAを保持させた状態のまま、この回転保持リング11と仮接合体5とを一体回転させるとともに、回転保持リング11の両側からはみ出すトレッドリングAのはみ出し部分AEを、ステッチローラ6により生タイヤ基体Bに押し付ける。

(もっと読む)

空気入りタイヤの成形方法および装置

【課題】成形ユニットを用いてグリーンタイヤを成形する際に、ターンアップした部材を強固に圧着できる空気入りタイヤの成形方法および装置を提供する。

【解決手段】外周面にグリーンタイヤを装着したまま加硫用モールドの中に配置される成形ユニット3の成形ブラダ4を収縮させた状態にして、バンド部材11を外嵌するように配置し、バンド部材11の外周側所定位置に規制リング7を少なくとも3つ配置して成形ブラダ4を膨張させつつ、一対のブラダ保持部5の間隔を小さくして、すべての規制リング7でバンド部材11の膨出量を規制して、バンド部材11の両端部をターンアップした後、両端側の規制リング7を退避させて、残りの規制リング7だけでターンアップを行なって形成した中間グリーンタイヤG1に外嵌するように配置したベルト部材を、成形ブラダ4を膨張させて中間グリーンタイヤG1の外周面に貼り合わせる。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】一対のビード部材を固定して生タイヤを成形するときに、タイヤ構成部材からなる筒状体の内周に生じる凹凸を軽減させる。

【解決手段】成形ドラムに、タイヤ構成部材からなる筒状体Tを挟んで一対のビード部材Bを配置し、筒状体Tの内周側からビード部材Bを固定する。一対のビード部材B間の筒状体Tを半径方向外側に拡張させて生タイヤを成形する。タイヤ製造装置は、筒状体Tの内側に格納した複数の固定部材30を半径方向に拡大変位させ、複数の固定部材30を周方向に隙間なく配置して環状に組み合わせる。環状の複数の固定部材30を筒状体Tの内周に押し付けて、筒状体Tを挟んでビード部材Bを固定し、ビード部材B間の筒状体Tを半径方向外側に拡張させる。

(もっと読む)

トレッドリングの圧着方法とその装置

【課題】トレッド端部を確実に圧着することができるとともに、生タイヤの寸法精度を大幅に向上させることができるトレッドリングの圧着方法とその装置を提供する。

【解決手段】成型ドラム20に装着されたケース21にトレッドリング22を圧着する際に、内周面が周方向に複数に分割した生タイヤのそれぞれの外周面と同一形状を有しトレッドリング22の外周面に当接する複数のセグメント11と、各セグメント11を成型ドラム20の径方向内側に移動させてトレッドリング22に同時に押し付ける拡縮機構12とを備えた機械式の圧着装置10を用い、セグメント11の全閉時には、互いに隣接するセグメント11,11間に隙間がないように各セグメント11をトレッドリング22の外周側から押し付けて圧着するようにした。

(もっと読む)

空気入りタイヤの製造方法

【課題】軽量であるとともに、空気透過防止性能およびユニフォミティに優れた空気入りタイヤを製造できる空気入りタイヤの製造方法を提供する。

【解決手段】ブチルゴムからなる最内周のインナーライナーと、この外周側に積層された熱可塑性樹脂または熱可塑性エラストマー組成物からなるフィルムと、この外周側に配置されたカーカス材とを有する円筒状体の幅方向両端部に、ビードリング25を外嵌して1次成形体G1を成形し、1次成形体G1の幅方向中央部を外周側に膨出させて、剛性内型11の外周面と相似形状を有する移送保持型9の内周面に吸引保持した状態でインナーライナーを予備加硫し、1次成形体G1に剛性内型11を内挿した後、移送保持型9による吸引を停止して1次成形体G1を剛性内型11の外周面に移載して、剛性内型11の外周面でグリーンタイヤを成形し、このグリーンタイヤを加硫する。

(もっと読む)

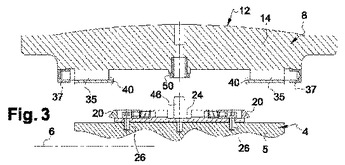

取り外し可能な部材を含むタイヤブランク組立装置

本発明は、タイヤのクラウンの生ブランクを組み立てる装置であって、回転対称支持体(4)と、ブランクを付形する部材(8)と、各部材(8)について、この部材を支持体に取り外し可能に取り付ける手段(20,35)とを有し、この手段は、少なくとも1本のボルト(20)を含み、この手段は、部材(8)が支持体上の受入れ位置に来るやいなや部材(8)を支持体に固定することができるようになった装置に関する。ボルト(20)は、部材(8)を受入れ位置に配置するために部材(8)又は支持体の少なくとも1つの一表面と協調できる一表面を有し、これら表面は、部材(8)又は支持体の表面がボルトを動かすことができないように配置されている。受入れ位置では、部材は、タイヤのクラウンを形成するコンポーネントを受け入れる表面形成するよう並置されている。  (もっと読む)

(もっと読む)

車両車輪用タイヤを製造するための方法及びプラント

【課題】高い製造能力と、高度な技術的柔軟性を両立できるタイヤ製造方法を提供する。

【解決手段】a)第1の形成ドラム6上に少なくとも1つのカーカスプライと一対の環状固定構造とを含むカーカス構造を組み立てるステップと、l)少なくとも1本のロボットアーム50を使用することにより、第1の形成ドラム6及びカーカス構造を、少なくとも1つの組付け及び整形ワークステーション4に移送するステップと、c)前記少なくとも1つの組付け及び整形ワークステーション4において、カーカス構造をクラウン構造に組み付けてトロイダル状に整形し、それによりグリーンタイヤを得るステップであって、クラウン構造が、少なくともベルト構造とトレッドバンドとを含む、ステップと、を含み、カーカス構造は前記第1の形成ドラム6と結合され、被加工タイヤを整形して組み付けるステップc)の終わりまで、その上で組み上げられる。

(もっと読む)

重荷重用ラジアルタイヤの製造方法

【課題】耐外径成長性を抑制する。

【解決手段】コードが10〜70°の角度θで配列するベルトプライ9A〜9Dと、コードがタイヤ周方向に螺旋状に巻回される最外ベルトプライ10からなり、かつプライ本体10Aの両端部は赤道に向かってU字状に折り返されるプライフォールド部10Bを具え、ベルトコード10cの荷重−伸び曲線Fが、原点Poから第1の変曲点P1に至る第1の低弾性域YL1と、第1の変曲点P1から第2の変曲点P2に至る高弾性域YHと、第2の変曲点P2から破断点P3に至る第2の低弾性域YL2とを有する高伸張性スチールコード20を用いる。ベルト層7の加硫時のベルトストレッチLB(単位:%)を、1.5〜4.0%かつ第1の変曲点P1におけるコードの伸びL1(単位:%)の0.65〜1.85倍の範囲とし、第2の変曲点P2におけるコードの伸びL2(単位:%)との差(L2−LB)を、1.0〜3.0%の範囲とした。

(もっと読む)

重荷重用ラジアルタイヤの製造方法

【課題】耐外径成長性を抑制する。

【解決手段】ベルトコードを10〜45°の角度で配列した第1、3のベルトプライ7A、7Cの間に、ベルトコードをタイヤ周方向に螺旋状に巻回した第2のベルトプライ7Bを具える。第2のベルトプライのベルトコードとして、コードの荷重−伸び曲線Fが、原点Poから第1の変曲点P1に至る第1の低弾性域YL1と、前記第1の変曲点P1から第2の変曲点P2に至る高弾性域YHと、前記第2の変曲点P2から破断点P3に至る第2の低弾性域YL2とを有する高伸張性スチールコード20を用いる。ベルト層7の加硫時のベルトストレッチLB(単位:%)を、1.5〜4.0%かつ前記第1の変曲点P1におけるコードの伸びL1(単位:%)の0.65〜1.85倍の範囲とし、しかも前記ベルトストレッチLBと第2の変曲点P2におけるコードの伸びL2(単位:%)との差(L2−LB)を、1.0〜3.0%の範囲とした。

(もっと読む)

タイヤの製造方法およびそれに用いられるタイヤ成型機

【課題】グリーンケースとBTバンドとを組み立てる直前の位置関係が、タイヤの重量に応じて変化してタイヤユニフォーミティが悪化するのを防止することのできるタイヤの製造方法、および、それに用いられるタイヤ成型機を提供する。

【解決手段】グリーンケース1をBTバンド2の内周面に当接させるに先だって、このグリーンケース1のサイズもしくは重量に応じた撓み量だけ垂下するシェーピングドラム11に対して、所定の軸方向位置における半径方向中心が相互に合致するようOリング2の高さを調整する。

(もっと読む)

タイヤを組み立てる方法および装置

それぞれの構築ライン(10、13)に沿って製造されたカーカススリーブ(12)および外側スリーブ(15)は、組立ステーション(16)において相互に結合される。外側スリーブ(15)を担持した補助ドラム(14)およびカーカススリーブ(12)を担持した構築ドラム(11)に選択的に連結できる係合装置(31)が、組立ステーション(16)に組み込まれる。把持ユニット(32)は、係合装置(31)に連結された補助ドラム(14)から外側スリーブ(15)を取り出して、外側スリーブを、補助ドラム(14)の代わりに係合装置(31)に連結された構築ドラム(11)に担持されたカーカススリーブ(12)に対して半径方向外側位置に配置する。構築ドラム(11)に動作可能に連結できる成形装置(38)は、カーカススリーブ(12)を半径方向に拡張させて、カーカススリーブ(12)が、把持ユニット(32)に保持された外側スリーブに結合するのを可能にする。 (もっと読む)

空気入りタイヤの製造方法および装置

【課題】外観不良を効果的に抑制しながら、加硫工程における生タイヤ67の変形量を確実に減少させる。

【解決手段】シェーピング工程での両ビードコア55間の軸方向距離を、空気入りタイヤにおける両ビードコア間の軸方向距離以上でタイヤ幅以下となるまで、従来より大幅に接近させているため、スティフナー54の半径方向外端付近に剛性段差に基づく大きな屈曲が生じるが、少なくともスティフナー54の半径方向外端部が位置する部位の生タイヤ67内表面に整形部材70、71を押し付けて軸方向外側に変形させるようにしたので、前述の屈曲はなだらかな曲線に変化し、屈曲を効果的に抑制することができる。

(もっと読む)

タイヤの組立方法及びそれから得られるタイヤ

エラストマー材料の一対の環状インサート(10)が、補助ドラム(15)の重層面(21)の周りにらせん状に巻かれることによって円周方向に取り付けられる。次に、前記重層面(21)の円周方向の延在部に互いに並列に並んだ関係で平行に配置された複数のストリップ状要素(20)が補助ドラム(15)上に取り付けられ、それによって少なくとも1つの第1のベルト層(7a)が形成される。各ストリップ状要素(20)のそれぞれの対向する端部分(20a)は、各々、環状インサート(10)の1つに対して半径方向に重ね合わされ、これは、前記環状インサートの各々が、ストリップ状要素のそれぞれの縁端から突出するように行われる。補助ドラム(15)上に形成されたキャップ構造(C)は、カーカス構造(2a)をトロイダル形状にすることによってカーカス構造(2a)と連結され、これは、カーカスプライ上に既に製造されたサイドウォール部分(24)の半径方向外側の端部(24a)が、前記環状インサート(10)の軸方向外側の端部(10a)と結合するような形で行われる。  (もっと読む)

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】ダイナミックアンバランスが低減され耐久性が高められた空気入りタイヤを製造する方法を提供する。

【解決手段】カーカスプライ12の外側に、加硫後の抗張積が10000〜12000(MPa・%)であるサイドウォールゴム17を貼り付け、成形ドラム1を拡径した後、カーカスプライ12のクラウン部に相当する位置の外側にベルト層19及び加硫後の抗張積が15000〜18000(MPa・%)であるトレッドゴム18を貼り付けて、生タイヤGを成形し、生タイヤGのバットレス部Bに加硫後の抗張積が15000〜18000(MPa・%)である帯状ゴム部材21を貼り付けて環状突起部22を形成し、生タイヤGを金型で加硫成型し、バッドレス部に突起を備えた空気入りタイヤを製造する。

(もっと読む)

タイヤを製造するためのプロセス及び装置

【課題】

【解決手段】 タイヤ(2)の嵌合径(D0)より大きい適用直径(D1)に従い、外面(14)又は組み立てドラム(10)上にカーカスプライ(3)が適用される。嵌合径(D0)を画定する環状繋留構造(5)が、各端部フラップ(3a)の周囲に同軸状に係合する。場合によってはトレッドバンド(8)を伴う少なくとも1つのベルト構造(7)を備える外部スリーブ(24)が、組み立てドラム(10)に適用されたカーカススリーブ(21)の周囲で同軸状にセンタリングされた位置に配置される。組み立てドラム(10)を形成する2つの半分(10a)が軸方向に近づくことにより、カーカススリーブ(21)がトロイド構成に成形されて、外部スリーブ(24)の半径方向内面に対するその適用を判別する。

(もっと読む)

安全タイヤ用空気のうおよびその製造方法ならびに安全タイヤ

【課題】特に、空気のうを構成するクラウン補強部の両端位置のゴム外面でのエア入り、ベア、クリスのような欠陥の発生を抑制した安全タイヤ用空気のうおよび安全タイヤを提供することにある。

【解決手段】空気のう3は、不織布とゴムの複合材料からなるベース補強層を外面に有する中空円環状をなすチューブ6と、該チューブ6のクラウン部7の外周側に位置するクラウン補強部9と、チューブ6の外周面上であってかつクラウン補強部9の両端に位置し、クラウン補強部9の厚さに起因して生じる段差を緩和する緩衝ゴム部10と、これらクラウン補強部9および緩衝ゴム部10の外面全体を覆う保護ゴム層11とを具えることを特徴とする。

(もっと読む)

タイヤ成型方法及びタイヤ成型装置

【課題】グリーンタイヤの成型毎に、第1成型体と第2成型体の周方向の最適組み合わせ位置を決定し、成型するグリーンタイヤのRROを改善して製品タイヤのユニフォーミティを向上させる。

【解決手段】円筒状の第1成型体11を、その状態と膨出させて第2成型体と合体させた状態の中間程度の所定状態まで膨張させ、外周面のRRO波形を測定する。このRRO波形と定期的に自動取得した第2成型体30のRRO波形を合成したRRO波形を演算し、成型後のグリーンタイヤ10のRRO波形の振幅が最小になるような、第1成型体11と第2成型体30の周方向の最適組み合わせ位置を決定する。その後、第2成型体30を第1成型体11外周側の最適組み合わせ位置に配置して第1成型体11を膨出させ、それらを圧着する等してグリーンタイヤ10を成型する。

(もっと読む)

自動二輪車用ラジアルタイヤの製造方法

【課題】 ベルトコードの蛇行を防止し、ユニフォミティに優れたタイヤを製造する。

【解決手段】 生ベルト12を含みかつトレッドゴム20が取り付けられない生ベルト基体13を、カーカス円筒体10を含む生タイヤ本体11の半径方向外側に配する。前記生タイヤ本体11を、トロイド状に膨出させるとともに、前記カーカス円筒体10のタイヤ赤道部分の外周面が前記生ベルト12の内周面に当接する接触位置Pを越えて連続して膨出し前記生ベルト12をともに膨出させることにより、該生ベルト12の両外端まで該生ベルト12を前記生タイヤ本体11の外周面に当接させたベルト貼付生タイヤ本体15を形成する。前記円筒状の生ベルト12の内周面の生ベルト内径Daは、前記生タイヤ1Nにおける生ベルト12Tの外端の直径Dbの0.90〜1.10倍である。

(もっと読む)

タイヤ製造用シェーピングブラダー及びタイヤ製造方法

【課題】 設備の簡素化、設備コストの削減を図りつつ、タイヤ形状やサイズに関係なく、所定のプロファイルのタイヤを効率よく製造できるとともに、製品タイヤのユニフォミティ及び外観品質の向上を図れるようにする。

【解決手段】 螺旋巻きされた補強コード5が埋設されたシェーピングブラダー1の膨張により、その外周側に配置した生タイヤ基体10をトロイダル状に変形させた後、シェーピングブラダー1をタイヤプロファイルに必要な形状に規制保持したままで、生タイヤ基体10外周面への補強コード13の巻き付け、その後、巻き付け補強コード13の外周面上にトレッド構成部材14を貼り付ける。

(もっと読む)

1 - 20 / 26

[ Back to top ]