Fターム[4F212VQ08]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 検知、検出の場所、工程及び手段、装置 (365) | 検出手段 (85)

Fターム[4F212VQ08]の下位に属するFターム

タイヤ成形特有の検出手段(←輝線投映器) (22)

Fターム[4F212VQ08]に分類される特許

1 - 20 / 63

タイヤ構成材料のセンターライン印字装置およびタイヤ構成材料の成形方法

【課題】タイヤ構成材料の両端部にカバリングシートを貼付する場合でも、貼付ドラムへの貼付時のオフセンターを抑制できるタイヤ構成材料のセンターライン印字装置および成形方法を提供する。

【解決手段】タイヤ構成材料の搬送手段と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、タイヤ構成材料のセンター位置を印字機の印字位置に一致させるセンタリング機構を備え、印字機がカバリングシート貼付装置の上流側に配設されたタイヤ構成材料のセンターライン印字装置。また、タイヤ構成材料のセンタリング工程と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、カバリングシート貼付工程と、カバリングシートが貼り付けられたタイヤ構成材料のセンターラインと貼付ドラムのセンターとを一致させてタイヤ構成材料を貼付ドラムに貼り付ける成形工程とを備えたタイヤ構成材料の成形方法。

(もっと読む)

タイヤ用ゴム材料搬送装置

【課題】材料切れ発生時、リールの交換およびゴム材料の接続を迅速に行うことができるタイヤ用ゴム材料搬送装置を提供する。

【解決手段】送り出し位置にセットされたゴム材料巻きリール111と、リールから搬送下流側に向けてゴム材料を送り出す送り出しローラー115とを備え、駆動手段により旋回可能な補給台112の旋回により複数のリールを順次送り出し位置に位置させる材料補給手段11と、ゴム材料の終端を送り出しローラーから払い出すための材料払い出し機構12とを備え、材料払い出し機構は、払い出しローラー120と、払い出しローラーの降下を検知して回転駆動手段に駆動信号を出力する近接スイッチ121とを有しており、払い出しローラーの移動変化を近接スイッチが検知し、送り出しローラーを回転させてゴム材料の終端を送り出しローラーから払い落すと共に、新たなリールを送り出し位置に位置させるタイヤ用ゴム材料搬送装置。

(もっと読む)

タイヤ構成部材の折返し方法および装置

【課題】省人化を図りながら折返しアーム42の半径方向内側限への揺動を確実とする。

【解決手段】折返しアーム42の揺動位置を検出する検出センサ61と、前記検出センサ61からの検出結果に基づき折返しアーム42が半径方向内側限まで揺動したか否かを判定する判定手段とを備えているため、隣接する折返しアーム42同士の干渉等により折返しアーム42が半径方向内側限まで復帰していない場合、これを確実に検出センサ61、判定手段が認識して所定の対応をとることができ、しかも、この際、監視する作業者は不要であるので、省人化を図ることができる。

(もっと読む)

空気入りタイヤおよび空気入りタイヤの更生方法

【課題】ベルトのタイヤ径方向外側に有機繊維からなる補強層を具えてもなお、金属探知装置を用いてトレッドゴムの厚みを正確に測定して品質の高い更生タイヤを製造することを可能とする空気入りタイヤおよび空気入りタイヤの更生方法を提案する。

【解決手段】一対のビード部3間にトロイダルに延在するカーカス13と、該カーカス13のクラウン部のタイヤ径方向外側に配置されたベルト15と、該ベルト15のタイヤ径方向外側に配置された有機繊維からなる補強層17と、該補強層17のタイヤ径方向外側に配置されトレッド踏面を形成するトレッドゴム19とを具える空気入りタイヤ1であって、補強層17とトレッドゴム19との間に金属探知手段によって検出可能な被検出部材21を設けてなることを特徴とする空気入りタイヤである。

(もっと読む)

シート状部材の巻き付け状態の検査方法及び検査装置

【課題】成形ドラムに巻き付けられたシート状部材の巻き付け状態を精度良く測定する。

【解決手段】ドラム周方向Cに沿った検出範囲Dを持つ二次元レーザセンサ12を用い、成形ドラム50をドラム幅方向Xに移動させながら、成形ドラム50に巻き付けられたシート状部材70に対し、シート状部材70の全幅を含む範囲で二次元レーザセンサ12によりレーザ光Lを照射して、反射面までの距離データを取得し、得られた距離データに基づいてシート状部材70の幅方向両端部78,80の位置を求める。好ましくは、成形ドラム50の全幅を含む範囲で上記距離データを取得し、成形ドラム50の幅方向両端部62,64の位置も求めることである。また、シート状部材70の接合部76が二次元レーザセンサ12の検出範囲D内に入るように位置合わせした上で、上記距離データを取得して、接合部76を検査することが好ましい。

(もっと読む)

カーカスプライのビードコア間のコードパスのバラツキ判定方法

【課題】 生タイヤ1本毎に、カーカスプライのビードコア間のコードパスのバラツキを容易にかつ精度良く判定する。

【解決手段】 生タイヤ形成工程において、カーカスプライのビードコア間のコードパスのバラツキを判定する。軸心方向一方側、他方側のプッシャ筒に、それぞれn個のレーザ距離センサを周方向に等間隔かつ対向する位置に取り付ける。各レーザ距離センサからビードコア保持リングに装着した測定基準リングまでの半径方向距離を測定したデータを基準値として、各レーザ距離センサから中央ドラム上のカーカスプライまでの半径方向距離を測定したデータを補正する、前記補正値のうちで、それぞれ対向する位置で得られた補正値同士の和のバラツキに基づき、コードパスのバラツキを判定する。

(もっと読む)

タイヤ用プライ材料の製造装置

【課題】切断片の前端部及び後端部にカール状の変形がある場合にも、この前端部及び後端部の位置を認識して前端部と後端部とを正確に位置合わせして接合させる。

【解決手段】 ベルトコンベヤで搬送される一方の切断片の搬送方向前端部と、先行する他方の切断片の搬送方向後端部とを順次接合して長尺なタイヤ用プライ材料を、精度良くかつ効率よく形成する。一方の切断片の前端部と他方の切断片の後端部とを撮影して画像データとをうる撮影手段、画像データを処理して、前記前端部と後端部との各位置を認識する位置認識手段、及び位置認識手段によって得たデータに基づき、一方の切断片の前端部を他方の切断片の後端部との接合位置まで移動させる前端部把持移動手段を具える。

(もっと読む)

ビードコア間の距離バラツキ判定方法

【課題】 タイヤの製造に先駆け、ビードコア間の距離バラツキを、事前に精度良くかつ迅速に判定する。

【解決手段】 シングルステージ方式の生タイヤ形成方法において、ビードコア間の距離の周方向でのバラツキを判定する。ビードコア供給装置に、軸心方向一方側、他方側のビードコア保持リングに向かい合うn個のレーザ距離センサを、ビードコア保持リングと同心な円周線上で周方向に等間隔を隔たる面対称の位置に取り付ける。各レーザ距離センサから、そのレーザ距離センサに向かい合うビードコア保持リングまでの軸心方向距離のデータを求め、そのうちで、それぞれ対向する位置で得られた距離のデータ同士の和に基づきビードコア間の距離バラツキを判定する。

(もっと読む)

タイヤ成形機の精度測定方法

【課題】成形オペレーターによる測定作業が可能になるタイヤ成形機の精度測定方法を提供する。

【解決手段】1st成形部では、ドラム本体11A、21Aとリング12A、22Aとの隙間を、ドラム周方向に等間隔で3個所以上、湾曲し、かつ階段状の隙間挿入部21bを備えた隙間ゲージ21を用いて測定し、左右一対のリング12A、22Aの間隔を、ドラム周方向に等間隔で3個所以上、インサイドゲージで測定し、2nd成形部では、インサイドゲージを2nd成形用ドラムのドラム軸に対して垂直に固定し、かつ、測定子をトランスファーの内周面に接触させた状態で、2nd成形用ドラムを回転させることにより、2nd成形用ドラムの外周面とトランスファーの内周面との間隔を、ドラム周方向に等間隔で3個所以上、測定し、レーザーセンサーにより2nd成形部のトランスファーの傾きを測定することを特徴とするタイヤ成形機の精度測定方法である。

(もっと読む)

タイヤ更生方法、タイヤ更生用バフ装置及び空気入りタイヤ

【課題】台タイヤに対するバフ量を適正化し、更生タイヤの耐久性を十分に確保することを可能にしたタイヤ更生方法、タイヤ更生用バフ装置及び更生用として好適な空気入りタイヤを提供する。

【解決手段】ベルト層6b,6cとトレッドゴム層7との間でベルト層6b,6cの中央部及び両端部に対応する位置にそれぞれ周囲のゴム層とは色が異なる識別ゴム層8c,8eを埋設した空気入りタイヤを台タイヤとして使用する。空気入りタイヤのトレッドゴム層7を任意のバフラジアスR0に基づいてタイヤ幅方向に設定された軌道に沿って移動する回転研磨体12によりバフし、トレッド部1に配置された識別ゴム層8cがバフ表面に露出した際にその露出を色識別装置で判別し、露出が判別された識別ゴム層8cの埋設位置におけるタイヤ径方向のバフ位置を固定しつつバフラジアスR0をバフラジアスR1に変更し、識別ゴム層8eがバフ表面に露出するまでバフ作業を行う。

(もっと読む)

空気入りタイヤの製造方法及びグリーンタイヤの予熱装置

【課題】グリーンタイヤの意図しない変形を抑えつつ、加硫成形後のタイヤの品質を向上させることができる空気入りタイヤの製造方法及びグリーンタイヤの予熱装置を提供する。

【解決手段】グリーンタイヤ2のタイヤ周方向に沿って走行可能なレーザ変位計5の測定結果及びその走行距離から、グリーンタイヤ2の外周面のスプライス部10の位置を特定し、その特定されたスプライス部10へ向けてハロゲンヒータ7を移動させ、スプライス部10を加熱した後に加硫成形を行う。

(もっと読む)

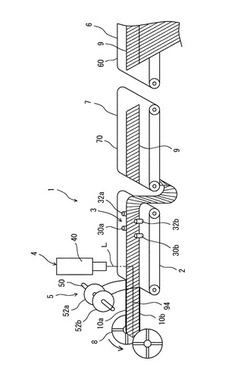

タイヤ成形機およびタイヤ成形方法

【課題】トッピング工程における管理コストの低減を図ることができると共に、タイヤスタティックバランスの不良の発生が抑制されたタイヤを成形することができるタイヤ成形技術を提供する。

【解決手段】ブレーカーの上面に接触する高精度ローラーと、ブレーカーの厚み変動に伴って高精度ローラーを上下に振れさせる振れ機構と、高精度ローラーの振れ量を検出するレーザー変位計と、レーザー変位計の検出信号からブレーカーの厚みを演算し、タイヤ1本分のブレーカーの長さ方向におけるブレーカーの厚み変動を求める演算手段と、ブレーカーの長さ方向における厚み変動からブレーカーの軽点を抽出する軽点抽出手段とを備えているタイヤ成形機。さらに、ブレーカーの長さ方向における厚み変動を、ブレーカーの長さ方向における重量変動に換算する換算手段と、重量変動からブレーカーの軽点を抽出する軽点抽出手段とを備えているタイヤ成形機。

(もっと読む)

タイヤ帯状部材のエンズカウント装置およびエンズカウント・スリット装置

【課題】タイヤコードの本数のミスカウントを防ぐことができるタイヤ帯状部材のエンズカウント装置、およびタイヤコードの本数のミスカウントを防ぎ、所定本数のタイヤコードをスリットすることができるタイヤ帯状部材のエンズカウント・スリット装置を提供する。

【解決手段】タイヤコードの埋設により、前記タイヤ帯状部材の表面に形成された凸脈部を検出する2次元変位計と、2次元変位計をタイヤ帯状部材と非接触状態でタイヤ帯状部材の幅方向に走査させる走査機構と、走査する2次元変位計の検出信号に基づいてタイヤコードの本数をカウントするカウント手段とを備えているタイヤ帯状部材のエンズカウント装置。前記エンズカウント装置と、カウント手段のカウント情報に基づいて、タイヤ帯状部材の幅方向の一端から所定本数毎にスリットを入れるスリット機構制御手段とを備えているタイヤ帯状部材のエンズカウント・スリット装置。

(もっと読む)

GC内圧供給システム、GC内圧供給装置及び受信装置

【課題】グリーンケース(GC)内の実圧を測定してGC内の圧力を制御するGC内圧供給システム、GC内圧供給装置及び受信装置を提供する。

【解決手段】本発明のGC内圧供給システムは、GC内の実圧を所定間隔で測定するセンサ11、該センサ11で測定したGC内の実圧データを所定の通信エリア内の受信装置50に無線送信する送信機12、及び該受信装置50からのエアー供給制御信号に応じてGC内のエアー供給を制御するGC内圧供給機13を備えるGC内圧供給装置10と、受信装置50とを備える。受信装置50は、送信機12から、センサ11によって測定した実圧データを無線通信で受信する受信機51と、実圧データと予め定めた設定圧力とを比較し、GC内実圧が設定圧力となるようにエアー供給制御信号をGC内圧供給装置10に送出して、GC内の圧力を制御する監視制御ユニット52と、を備える。

(もっと読む)

帯状部材の外観形状検査方向及びその装置

【課題】帯状部材の外観形状が帯状部材の長さ方向にどのように変化しているかを知ることのできる帯状部材の外観形状検査方法及びその装置を提供する。

【解決手段】この帯状部材の外観形状検査装置は、検出された二次元輪郭データを帯状部材の長さ方向に並べて検査用データを作成し、該検査用データから、各二次元輪郭データが示す帯状部材の外観形状の輪郭が帯状部材の長さ方向にどの様に変化するかを示す帯状部材の外観形状の特徴データを抽出する。このため、検査用データから抽出された前記各特徴データは帯状部材の厚さや、帯状部材の幅方向端部位置等が、帯状部材の長さ方向にどの様に変化するかを示すことになるので、帯状部材の外観形状が帯状部材の長さ方向にどの様に変化しているかを知ることができ、タイヤ特性の向上を図る上で極めて有利である。

(もっと読む)

スティフナー付きビードの良否判定方法および装置

【課題】構成が簡単で小型でありながらスティフナー15付きビード11の良否を高精度で判定する。

【解決手段】スティフナー15付きビード11の外表面形状を二次元レーザー変位センサ26により直線に沿って測定することで得た線状プロファイル上の2点間距離、ここではビード11の頂点11aとスティフナー15の半径方向内端20aとの間の距離を演算手段29によって求め、この2点間距離が許容範囲内にあるか否かを判定手段31により判断することで、良否を判定するようにしたので、測定誤差の発生が低減され、高精度で良否の判定を行うことができる。

(もっと読む)

更生タイヤの製造装置、更生タイヤの製造方法及び更生タイヤ

【課題】生産性を低下させることなく、製造不良を減じ、かつ、精度良く製造することができる安価な更生タイヤの製造装置及び更生タイヤの製造方法を提供する。

【解決手段】台タイヤ3にクッションゴム5を介してプレキュアトレッド4を貼付けて、更生タイヤ7を製造する更生タイヤ7の製造装置であって、クッションゴム5のタイヤ幅方向外側端部50を検出する端部位置検出手段6、及び、貼付け前のプレキュアトレッド4をタイヤ幅方向に移動させる移動手段を具えることを特徴とする更生タイヤ7の製造装置である。また、かかる製造装置を用いた更生タイヤ7の製造方法である。更に、かかる製造方法により製造された更生タイヤ7である。

(もっと読む)

タイヤトレッドのバフ研磨装置および方法

タイヤ製造装置

【課題】台タイヤの幅方向中心と円環状トレッドの幅方向中心とを正確に一致させ、かつ、トレッドの波打ちやトレッド端部のめくれや変形を生じさせることなく円環状トレッドを台タイヤに精度良く組み付けることができるタイヤの製造装置を提供する。

【解決手段】台タイヤの外周面に円環状のトレッドを組み付けるタイヤ製造装置であって、台タイヤを固定するドラムと、円環状トレッドの内周面を保持し、円環状トレッドの幅方向に延長する複数の保持手段と、複数の保持手段が保持する円環状トレッドの各保持手段の所定位置に対する位置ズレ量を検出する検出手段とを備え、保持手段が当該保持手段によって保持される円環状トレッドの位置を移動させる搬送手段と備え、各搬送手段が前記検出手段の検出する位置ズレ量に基づいて円環状トレッドを各保持手段の所定位置に位置させるようにした。

(もっと読む)

タイヤトレッドの識別線検査方法及びその検査装置

【課題】識別線の検査に関する精度及び効率に優れる検査方法と、検査装置との提供。

【解決手段】このタイヤ用トレッド識別線28の検査方法は、カメラ20から得られた画像データから、ゴムシート16の左右端位置を検出する。この左右端位置からゴムシート16のセンター位置を算出する。このセンター位置を基準にして識別線の位置を検出する画像データの検出領域が設定される。この検出領域で識別線の位置を検出する。この検出された識別線の位置に基づき画像データの検査領域が設定される。この検査領域で識別線の検査をする。この検査装置12は、この検査方法を実行するための、搬送部18と、カメラ20と、画像処理部22と、記録部24と、演算部26とを含む。この演算部26は、前述の検査方法により、画像データの識別線を検査する。

(もっと読む)

1 - 20 / 63

[ Back to top ]